固体铝电容专用阳极铝箔的研究现状与发展方向

2016-03-30王文宝董连军陈宇峰谭惠忠

王文宝,秦 力,董连军,陈宇峰,谭惠忠

固体铝电容专用阳极铝箔的研究现状与发展方向

王文宝,秦 力,董连军,陈宇峰,谭惠忠

(肇庆华锋电子铝箔股份有限公司,广东 肇庆 526060)

介绍了固体铝电容专用阳极铝箔的主要性能特征、发展及现状;探讨了阳极铝箔微观腐蚀孔结构对固体铝电容性能的影响,阳极铝箔不同介质氧化膜的性能和未来固体铝电容专用阳极铝箔的发展方向。

铝箔;固体铝电容;综述;腐蚀;化成;高介膜;导电聚合物

铝电解电容器因其单位体积容量大、价格低廉,一直在电容器家族占据着核心地位。但随着电子产品的飞速发展,对电容器要求不断提高,液态电容器由于电解质的电导率不够高而限制了其进一步发展,并且存在着漏液风险、气体析出、寿命与可靠性等问题。二十世纪八十年代,为满足电子产品的市场需求,具有更高电导率的固体电解质铝电容器应运而生[1-3]。固体电解质在导电性能上有着多个数量级的优势,大大降低了等效串联电阻(ESR),使得电解电容器的性能在频率特性、耐纹波电流、快速放电、减少无功发热等方面取得了革命性的突破[4]。此外,由于固体电解质的电导率随温度、时间变化较小,也不存在电解质减少(如挥发、漏液等)的问题,在宽温使用与超长寿命应用方面也具有突出的性能优势。

阳极铝箔是固体铝电容器的关键原材料之一,其制造过程是由非常复杂的电化学腐蚀与成膜技术组成,为达成固体铝电容对阳极铝箔的特殊要求,还增加了一些特殊处理。本文着重介绍了固体铝电容器适用的阳极箔特征,并对其发展方向进行了简要展望。

1固体铝电容对阳极铝箔的要求

1.1 单位面积容量的要求

固体铝电容对阳极铝箔的单位面积容量需求更高,主要有以下三方面原因:

(1)市场环境的大趋势朝着小型化、轻量化的方向发展,要求储能元件单位体积的电容量不断增加,即阳极和阴极的电容量要求不断提高,又因固体铝电容引出阴极用铝/碳涂层负极箔成本相对阳极铝箔较高,这要求阳极铝箔比容达到更高的水平。

(2)导电高分子聚合物对阳极铝箔容量的引出率不如液态电解质。液态电解质优良的浸润性使得液态铝电容几乎不存在容量引出率的问题,而导电高分子聚合物不同单体、氧化剂、浸渍条件、聚合条件等因素赋予了阳极介电氧化膜上不同的导电层覆盖率与附着率,从而使阳极铝箔容量的引出率目前只能达到70%~95%,且引出率随阳极铝箔容量的升高呈下降趋势,这要求阳极铝箔比容达到更高的水平。

(3)固体铝电容设计125 ℃耐高温长寿命电容器的正极箔选用规格按f=2 V计算(其中f为氧化膜耐电压),而一般液态铝电容按f=1.3 V计算。根据平面电容器电容量公式可知,随f升高,阳极氧化膜厚度增加,电容量则相应下降,这要求阳极铝箔比容达到更高的水平。

1.2表面阳极氧化膜性能的要求

阳极氧化膜的质量要求在固体铝电容领域主要体现在耐水合性、耐酸性以及低漏电流三个方面。

(1)固体铝电容的阴极是导电高分子聚合物(固态),几乎不含水,这一特性让很多研究者步入了一个误区:对固体铝电容阳极铝箔的耐水合性要求不高。然而,经过大量实验表明,固体铝电容的芯包在修补过程需要浸渍在水系电解液中,并且还要经过高温干燥(碳化),若阳极铝箔的耐水合性能不好,则直接导致阳极氧化膜的水合劣化,严重影响固体铝电解电容寿命。

(2)导电高分子聚合物聚合过程需要在氧化剂或电场作用下实现,其氧化剂(如FeCl3、Fe(OTs)3等)通常带有一定酸性[5],这就要求固态正箔的耐酸性要强。

部分阳极箔制成固体铝电容之后容量引出率显著高于其他阳极箔,笔者认为正是由于其耐酸性差,在制造过程中阳极氧化膜部分溶解、变薄,介质厚度下降使阳极铝箔比容升高,形成容量引出率升高的现象,虽然固体铝电容的容量升高了,但却牺牲了寿命与性能。

(3)阳极氧化膜表面上或多或少存在着各种极微小的疵点、空洞以及缝隙之类的缺陷,同时在晶体结构上易形成晶格缺陷,由通过这些缺陷的杂质离子电流和电子电流组成漏电流[6]。漏电流值大小是阳极氧化膜重要的质量指标之一,亦是固体铝电容一项重要的性能参数。因固体铝电容的阴极导电高分子聚合物没有可移动的离子,使得固态正箔的阳极氧化膜的“自愈”性能无法体现,又因为导电高分子聚合物单体聚合过程对阳极氧化膜有一定程度的破坏,导致固体铝电容的漏电流一般情况下较液态电容偏大。为降低固体铝电容的漏电流参数,希望阳极箔的漏电流值尽可能低。

1.3腐蚀孔结构的要求

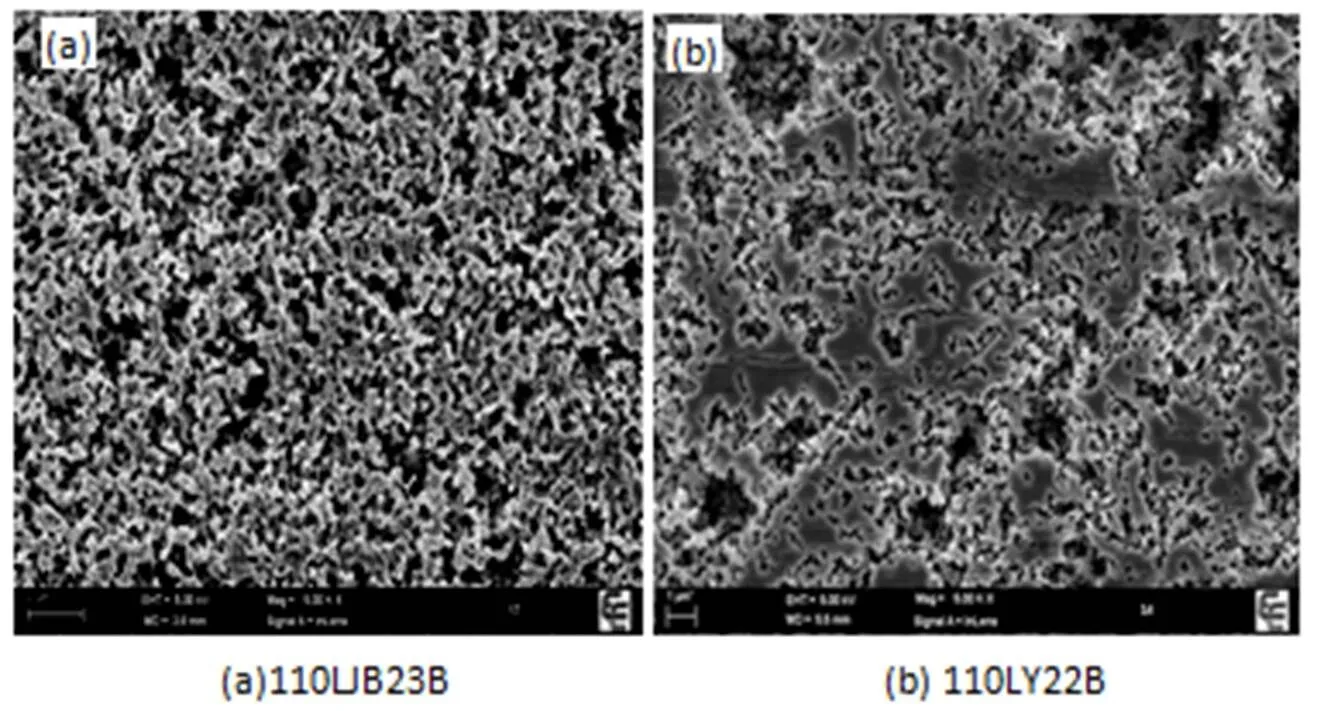

阳极铝箔根据制造工艺的不同,腐蚀孔洞结构也大不相同,低电压阳极箔孔洞结构主要以海绵状为主,但孔的大小、深度、形状差异较大[7]。如图1为笔者所测日本JCC公司两组不同工艺制造出的阳极箔的表面SEM照片,图1(b)表面未腐蚀区域明显多于图1(a)。

图1 JCC公司不同系列阳极铝箔表面SEM照片

不同腐蚀孔洞结构的阳极铝箔用于液态铝电解电容器时,由于电解液是均一、稳定的液体,电解液在阳极铝箔微孔中的浸润性较好,且浸润后电解液的组分也可以认为是均匀的;用于固体铝电解电容器时,由于阳极铝箔表面需要生长一层导电聚合物,而导电聚合物生长过程一般是由单体和氧化剂/掺杂剂分两步或多步完成[5],很难保证导电聚合物生长的均匀性及致密性。

目前针对导电聚合物生长的均匀性及致密性的研究有很多,大部分是从设备、电极材料、添加剂等方面去研究。如山田和明等[8]设计了一种搅拌装置配合化学聚合,使单体与氧化剂能均匀混合。竹谷丰等[9]发明了一种间隔移动外电极加压点的电化学聚合装置,使得导电高分子层生长厚度均匀。小泽正人等[10]在电化学制备导电高分子时,采用碳棒代替金属电极来减少阴极表面附着的堆积物,从而提高阳极生成高分子层的均匀性。Shin 等[11]使用樟脑硫磺酸作为一种添加剂来减小浸渍液的表面张力和黏度,使得溶液能够轻松地深入卷绕芯子内部完成浸渍。这些都是基于阳极铝箔孔洞特别复杂前提下进行的研究,而很少考虑到阳极铝箔孔洞结构在相对简单情况下,导电聚合物生长的均匀性和致密性。

当阳极铝箔腐蚀孔洞较大、深度较浅、形状较为简单时,导电聚合物生长过程的单体和氧化剂溶液浸润性相对较好,导电聚合物在阳极铝箔表面生长较均匀致密。

1.4蚀孔内残留杂质的要求

阳极铝箔在制造过程中很难避免残留一些有害元素及固体粉末(铝粉/氧化铝粉/磷酸铝粉)等杂质在腐蚀孔洞中,这些杂质的存在会影响到导电聚合物在阳极铝箔表面生长的致密性与均匀性,对制成的电容器性能也会产生一定的影响。尤其是阳极铝箔孔洞及表面的粉状物,因为粉状物过多不但能够导致阳极铝箔与引线间接触电阻增大、电容器致命缺陷无容量的隐患,还可能造成导电聚合物在铝箔上的附着效果变差,存在风险。部分厂家为了进一步提高阳极铝箔的比容,加深了阳极铝箔的腐蚀深度,由于腐蚀孔洞深度太深、结构复杂,一方面会导致内部的粉状物及其他杂质不易清洗干净,另一方面会导致孔洞表面结构不够牢靠产生塌陷,制成固体铝电容后在一致性、可靠性方面存在隐患。

阳极铝箔除了在制造过程中残留杂质外,在制作固态电容器过程中表面生长导电聚合物时也会残留些单体和氧化剂等杂质,这些杂质的存在影响到固态电容器的漏电流等方面的性能,林千春等[12]采用超声波喷淋清洗装置配合电化学聚合减少聚合过程中表面残留的氧化剂和单体等杂质,来提高固态电容器的性能。

2固体铝电容专用阳极铝箔的性能提升方案

2.1单位面积容量的提高方案

根据平面电容器电容量公式:

式中:为电容量;0为真空介电常数;r为阳极氧化膜相对介电常数;为阳极氧化膜表面积;为阳极氧化膜的厚度(=);为氧化膜形成常数;为形成电压。

当为定值时,要获得较大的电容量,就要增加和r值,减小值。

2.1.1通过表面积增大来提高容量

表面积提高主要是在光箔表面通过酸腐蚀形成凹凸不平的腐蚀坑。而影响铝光箔腐蚀扩面的因素有很多,主要有光箔的质量、外加电的形式、腐蚀液的体系、腐蚀工艺,如图2所示[13]。

阳极铝箔的原材料(高纯铝光箔)一般要求纯度在99.98%以上,常规的微量杂质元素主要有Cu、Fe、Si、Mg。其中 Cu元素对铝箔表面发孔有明显的促进作用,因为Cu2+的电极电位远高于Al3+的电极电位[14]。Mg原子容易在铝箔表面区富集,从而影响铝箔的腐蚀过程[15]。铝光箔表面出现划痕、压印等微小的不平整变化都会对腐蚀过程有严重的影响,因而影响到铝箔的比容。

图2 影响阳极铝箔电蚀扩面的主要因素

电参数与腐蚀液体系是电子铝箔电化学腐蚀扩面的核心。目前对电参数研究比较多的主要有电流波形、频率和密度,已公开报道的可提高交流电蚀效果的波形图主要有三角波、方波、梯形波、变形正弦波及其他特殊波形(如图3)[16-20]。腐蚀液体系一直以盐酸与硫酸的混合液为主,部分工艺还添加了一些缓蚀剂、促进剂等,缓蚀剂的添加研究主要有乙酸、丙酸和草酸、磺基水杨酸、聚乙二醇、聚丙烯酸钠、吖啶、硫脲、糊精、丙烯酸、有机胺类、甘油等,这些缓蚀剂可使铝箔比容相比未添加缓蚀剂提高12%~20%以上[21-22]。

(a): 三角波,(b): 方波,(c): 梯形波,(d): 变形正弦波,(e-h): 特殊波形

腐蚀工艺主要是针对腐蚀时间与腐蚀温度、H+与Al3+浓度的配比进行搭配研究。

铝箔表面积的提高必然会导致腐蚀孔的孔径越来越小、孔密度越来越密、孔深度越来越深。且目前表面积增大腐蚀已经接近极限值,再扩大遇到了技术瓶颈。

2.1.2 通过形成常数的降低来提高容量

氧化膜形成常数的定义为承受1V电压需要的氧化膜厚度(nm),降低氧化膜形成常数值,也可以理解为提高氧化膜的晶型含量,通常采用化学转化膜法、热处理法、高液温高场强法、预形成多孔氧化膜法等[23-29],由于在低压领域氧化膜的晶型含量已经较高且接近理论极限,研究已进入瓶颈阶段,发展空间不大。

2.1.3 通过介电常数的提升来提高容量

相对介电常数r在早期一直被认为是常数而没有进行深入研究,三氧化二铝(Al2O3)的r为8~10,随晶型的转化而升高,但提高的幅度不大,如果能将高介电物质复合到氧化铝介质层中,提高介质层的相对介电常数,可以大幅度提高阳极铝箔的比容,此方案是目前提高阳极铝箔比容潜力最大、可行性最高的一种方案。表1为部分电介质材料的相对介电常数。

表1 典型介电材料的相对介电常数

Tab.1 Specific dielectric constants of typical materials

目前通过复合介质膜提高相对介电常数r的方法主要有物理方法、合金方法以及化学方法。

(1)物理方法主要采用物理成膜工艺,在铝箔表面形成一层高介电常数化合物。目前的成膜工艺主要有熔融溅射、电子束加热蒸镀、电弧放电蒸镀等[30-32]。此类方法的生产设备复杂,生产成本相对较高,较难实现工业化应用。

(2)合金方法主要是其他阀金属合金或与铝合金箔代替高纯铝箔,对合金腐蚀箔实施阳极氧化工艺,在铝箔表面直接生成高介电常数复合介质膜[33-34]。如宋晔等[33]研究了不同钛含量的Al-Ti合金阳极氧化膜,结果表明其介电常数随Ti含量的增加而增大。在纯铝箔中引入其他金属会形成金属间化合物,这样使得电蚀扩面变得困难,因此需要与之相应的电化学腐蚀工艺配套,而目前这方面的研究不多,另外合金箔的化成技术目前尚未实现。

(3)化学方法主要采用化学形式实现高介电常数复合介质膜的生长,最具工业化应用前景,也是世界各国研究最多的技术。目前报道的主要是阀金属醇盐热分解法[35-36]、填孔法[37]、MOCVD法[38]、Sol-Gel法[39-43]、无机盐水解沉积法[44-45]、电化学沉积法[46-47]、电泳法[48]等。

由西安交通大学与华锋股份承担国家“863计划”课题(2013AA030803)联合开发的高介纳米复合氧化膜首批工业化产品于2011年面世,产品比容同比提高35%以上,经过4年的改进,技术日趋完善。

2.2表面介质膜耐蚀性能的改善方案

2.2.1普通氧化铝介质膜的性能

普通氧化铝介质膜阳极氧化液体系主要分为己二酸系、硼酸系与磷酸系三大体系。不同体系的氧化膜各有特长,宋永祥等[49]对三大体系的优缺点与适用范围进行了研究。在实际生产中研究阳极氧化液体系的复合应用、探索形成程序,则可以取长补短,制造更优质的氧化膜。如在化成初期,可以使用己二酸系分段阳极氧化,后用磷酸系进行抗水合处理,经热处理暴露缺陷后,再通过己二酸系修补。这样形成的氧化膜,既具备己二酸系形成氧化膜的晶型结构与低漏电流、高比容兑现率,又具备磷酸系形成氧化膜的耐水合性能,可获得较好的效果。

2.2.2高介电纳米复合膜的性能

高介电纳米复合氧化膜阳极氧化技术,除上述提高介电常数的优势外,其复合的材料(TiO2)性能较好,加之工艺特点形成的复合氧化膜晶型含量高,故而复合膜的耐酸性能卓越,兼具优越的耐水合性能,是固体铝电容理想的选用材料。图4对比了国产高介电纳米复合膜箔与进口箔的耐酸性能,图5对比了国产高介电纳米复合膜箔与进口箔的耐水系电解液侵蚀性能。

由图4对比结果可以看出,HFCC的高介电纳米复合膜箔产品随磷酸浸泡时间的增加,比容(s)、氧化膜耐电压(t)、升压时间(r)、漏电流密度()四项性能指标的变化率最小,可见其耐酸性能较好。图5对比结果可见,LW系列可通过105℃水系电解液煮2h性能测试,而进口阳极铝箔因煮后升压时间超标(r>50s)而未能通过测试。

图5 国产高介电纳米复合膜箔与进口箔的水系电解液侵蚀性能对比

2.2.3 腐蚀孔结构对介质膜性能的影响

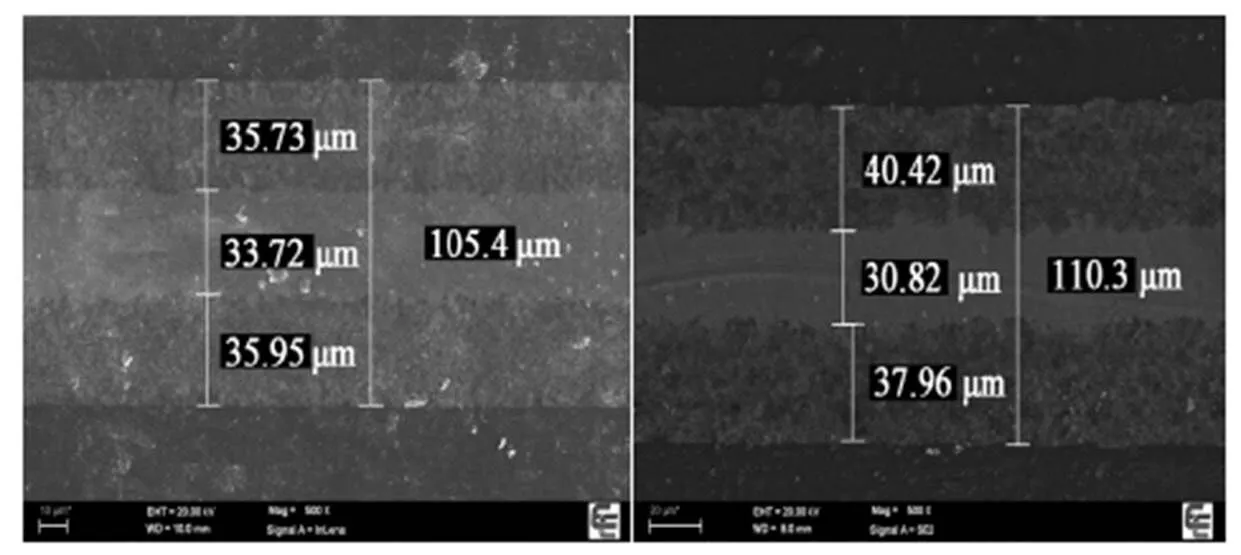

本文在提高比容的途径一节中提到,可以通过提高电化学腐蚀扩面倍率来提高比容,而通过提高发孔密度、布孔均匀性来提高扩面倍率的方法中又以高电流密度、高频率、高温度为主,这些大部分是减小电蚀孔径的工艺条件;使用高厚度光箔、增大腐蚀量、减少夹芯层厚度来提高扩面倍率从而提高比容,但在制备固态电容器过程中会影响导电聚合物单体生长的效果。图6为国产与进口阳极铝箔的剖面SEM照片对比,表2为相应的基础参数对比。

(a)国产HFCC-105LW34-21VF (b) 进口JCC-110LY22B-21VF

表2 国产与进口阳极铝箔的性能参数对比

Tab.2 The performance parameter of domestic anode aluminum foil and import anode aluminum foil

由图6对比结果可以看出,国产的高介电纳米复合膜箔整体厚度较进口箔厚度更薄,而夹芯层厚度则更厚,即国产高介电纳米复合膜箔的海绵状腐蚀层深度较进口箔更浅,有利于导电聚合物单体的浸渍及生长。

3结束语

固态铝电容阳极铝箔的选用,首先是看其单位面积的容量,容量越高越好;其次是看介质膜的耐蚀性和致密性;然后从孔洞结构方面选择,以大孔、孔的深度较浅、夹芯层较厚、孔的密度适当为宜。目前阳极铝箔容量提高的发展方向主要有两方面——表面积进一步提高和采用更高介电常数材料的氧化膜或复合膜。但表面积进一步提高必然会带来腐蚀层的牢靠性及其耐蚀性能的缺陷,而更高介电常数材料的氧化膜或复合膜可以提高和改善其耐蚀性及其他方面的性能。更高介电常数材料的氧化膜或复合膜铝箔将成为固体铝电容制造选用的有效、经济、实用的一款产品。

[1] ELSCHNER A, HEUERH W, JONAS F, et al. Gallium complexes in three-layer organic electrolumhescent devices [J] Ady Mater ,2001, 3(23): 1811-1814.

[2] KROS A, HOVED S, SOMMERDIJK N, et al. Poly(3, 4-ethylenedioxythiophene)-based glucose biosensors [J]. Adv Mater, 2001, 13(20): 1555-1557.

[3] NAOI K, SHIMADA A, MACHIDA K. Simultaneous electrochemical formationof Ta2O5/poly-(3,4-ethylenedioxy-thiophene)layers [J]. Electrochemistry, 2001, 69(1): 451-454.

[4] 宁宏. 有机固体电解质铝电解电容器[J]. 电子质量,2001(6): 17-20.

[5] 汪斌华,杨邦朝. 浸渍条件对PEDOT型固体铝电解电容器容量引出率的影响[J]. 功能材料, 2005, 36(9): 1377-1379.

[6] 陈国光, 曹婉真. 电解电容器[M]. 西安: 西安交通大学, 2008.

[7] DUNN C G, BOLON R B. A scanning electron microscope study of etched aluminum foil for electrolytic capacitors [J]. J Electrochem Soc, 1971, 118(2): 381.

[8] 山田和明,溯上秀见,本田伸浩. 固体电解电容器及其制造方法和制造装置: 中国,CN01101528.4 [P]. 2001-08-01.

[9] 竹谷丰,岸本泰宏,吉田觉昭,等. 固体电解电容器及其制造方法和制造设备:中国,CN98124306.1[P]. 1999-04-28.

[10] 小泽正人. 固体电解电容器的制作方法及其制造装置:中国,CN02104604.2[P]. 2002-09-25.

[11] SHIN D W, PARK J J, LEE Y H, et al. Method for manufacturing solid electrolytic capacitor using functional polymer electrolytic composition: USA,US6 454 817[P]. 2002-09-24.

[12] 林千春,辻康畅,加藤寿孝,等. 固体电解电容器的制作方法及固体电解电容器: 中国,CN00134478.1[P]. 2000-06-13.

[13] 冯哲圣. 高比容铝电极箔制造技术及其机理研究[D]. 成都: 电子科技大学,2003.

[14] 杨德均,沈卓身. 金属腐蚀学[M]. 北京:冶金工业出版社, 1999: 123-152.

[15] 毛卫明. 高比电容低压阳极铝箔的表面微光组织[J]. 世界科技研究与发展, 2004, 26(3): 16-21.

[16] 郭敏, 杨琴. 交流电波形对低压腐蚀铝箔微观形貌及性能的影响[J]. 电子元件与材料, 2013, 32(2): 26-28.

[17] 神本浩司, 中村克之, 加藤寿博. アルミ電解コンデンサ用電極箔のエッチング方法:日本,特開平10-223483[P]. 1998-08-21.

[18] 西田典生. アルミ電解コンデンサ用電極箔のエッチング方法:日本,特開平6-272097[P]. 1994-09-27.

[19] 米山善夫. 电解电容器铝箔的侵蚀方法:中国,CN1111028A[P]. 1995-11-01.

[20] 冯哲圣, 杨邦朝, 李建军. 日本铝电极箔制造技术研究的新进展[J]. 电子元件与材料, 2001. 20(2): 23-25, 27.

[21] 杨富国. 缓蚀剂对提高腐蚀箔比容的影响[J]. 电子元件与材料,2010, 29(7): 54-56.

[22] 阎康平, 沈行素. 铝箔在盐酸中的交流电侵蚀的研究IV.有机酸等弱酸添加剂的作用[J]. 应用化学, 1987, 4(4): 12-15.

[23] 闫康平,王建中,严季新. 中高压电容器铝箔扩孔液中缓蚀剂的作用[J]. 电子元件与材料, 2001, 20(6): 6-9.

[24] ANTHONY J. New surface treatment for aluminum [J]. Iron Age, 1946, 158(23): 64-70.

[25] 陈金菊, 冯哲圣, 杨邦朝. 化学转化膜技术提高电解电容器用铝箔比容的研究[J]. 电子测量与仪器学报,2002,16: 1513-1516.

[26] CHANG J K, LIN C M, LIAO C M, et al. Effect of heat-treatment on the microstructure and electrochemical characteristics of the anodized aluminum oxide formed in ammonium adipate solution[J]. J Electrochem Soc, 2004, 151: B188-B194.

[27] MCQUAIG M K, TORO A, GEERTRUYDEN W V, et al. The effect of high temperature heat treatment on the structure and properties of anodic aluminum oxide [J]. J Mater Sci, 2011, 46(1): 243-253.

[28] 大澤伸夫. 電解コンデンサ電極用アルミニウム箔およびその製造方法:日本,特開平10-189397[P]. 1998-07-21.

[29] 陈义庆, 何业东, 张巍. 预热处理和纳米氧化铝膜对低压铝箔化成比电容的影响[J]. 金属热处理, 2005, 30(9): 42-44.

[30] 望月隆. 电解コンデンサ用アルミニウム电极箔の制造方法:日本,特开昭63-304616[P]. 1988-12-01.

[31] 横山豊,安藤进. 电解コンデンサ用アルミニウム电极箔の制造方法:日本,特开平3-131013[P]. 1991-06-04.

[32] 赤松孝義,野中晴支. 电解コンデンサ用电极箔:日本,特开平3-196510[P]. 1991-8-28.

[33] 宋晔, 曹婉真. Al-Ti合金阳极氧化膜的化学组成及微观结构[J]. 西安交通大学学报, 1995, 29(12): 45-51.

[34] 远藤道雄, 望月隆, 七尾进他. Al 基金属间化合物を应用した电解コンデンサ[C]//日本轻金属学会第84回春期大会. 日本: 轻金属学会, 1993.

[35] 田村辙, 望月秀晃, 近藤滋. 弁金属类の阳极酸化皮膜の形成法:日本,特开昭55-69291[P]. 1980-05-24.

[36] 南努力. アルミニウム电解コンデンサ电极およひその制造方法:日本,特开平4-42519[P]. 1992-02-13.

[37] SHIKANAI M, SAKAIRI M, TAKAHASHI H, et al. Formation of Al(Ti, Nb, Ta)-composite oxide films on aluminum by pore filling [J]. J Electrochem Soc, 1997, 144: 2756-2766.

[38] TAKAHASHI H, KAMADA H, SAKAIRI M, et al. Formation of Al-Ti composite oxide films on aluminum by MOCVD/anodizing[J]. Electrochem Soc Proc. 1998(3): 253-262.

[39] WATANABE K, SAKAIRI M, TAKAHASHI H, et al. Formation of composite oxide films on aluminum by sol-gel coating and anodizing-for the development of high performance aluminum electrolytic capacitors[J]. Electrochemistry, 2001, 69(6):407-413.

[40] PARK S S, LEE B T. Anodizing properties of high dielectric oxide films coated on aluminum by sol-gel method[J]. J Electroceram, 2004, 13:111-116.

[41] XU Y L. Al2O3-(Ba0.5Sr0.5)TiO3composite oxide films on etched aluminum foil by sol-gel coating and anodizing[J]. Ceram Int, 2004, 30(7): 1741-1743.

[42] DU X F, XU Y L. Formation of Al2O3-BaTiO3composite thin film to increase the specific capacitance of aluminum electrolytic capacitor[J]. Thin Solid Films, 2008, 516(23): 8436-8440.

[43] DU X F, XU Y L. Formation of Al2O3-Bi4Ti3O12nanocomposite oxide films on low-voltage etched aluminum foil by sol-gel processing[J]. Surf Coat Tech, 2008, 202(10): 1923-1927.

[44] CHEN J J, YANG B C, JIANG M L, et al. The effect of properties of Al-Ti anodizing temperature on the structure and electrical composite oxide film[J]. Sci Chin Ser E, 2005, 48(6): 612-621.

[45] CHEN J J, YANG B C, FENG Z H. A12O3-TiO2composite oxide films on etched aluminum foil by hydrolysis precipitation and anodizing[J]. J Mater Sci, 2006, 41(2): 569-571.

[46] SUN L, BU J F, GUO W X, et al. Electrophoresis deposition of TiO2nanoparticles on etched aluminum foil for enhanced specific capacitance[J]. Electrochem Solid State Lett, 2012, 15(1): E1-E3.

[47] FENG Z H, CHEN J J, ZHANG C H, et al. Formation of Al2O3-TiO2composite oxide films on aluminumfoil by cathodic electrodeposition and anodizing[J]. Ceram Int, 2012, 38: 2501-2505.

[48] SUNADA M, TAKAHASHI H, KIKUCHI T, et al. Dielectric properties of Al-Si composite oxide films formed on electropolished and DC-etched aluminum by electrophoretic sol-gel coating and anodizing [J]. J Solid State Electrochem, 2007, 11: 1375-1384.

[49] 宋永祥. 铝电解电容器基本性能与阳极氧化膜的关系[J]. 电子元件与材料, 1996, 15(1): 7-12.

(编辑:曾革)

Research progress and development direction of anode foil for aluminum solid capacitors

WANG Wenbao,QIN Li,DONG Lianjun,CHEN Yufeng,TAN Huizhong

(Zhaoqing Huafeng Electronic Aluminium Foil Co.,Ltd,Zhaoqing 526060,Guangdong Province,China)

Outline, development history and present status of anode aluminum foil for solid capacitors, and effective factors to anode aluminum foil characteristics are discussed. Elaborate discussions are presented on the etched pit structures of anode aluminum foil. A comparative performance is also reported for bothpure aluminum oxide and other materials as the dielectric layer. Future prospect of the anode aluminum foil fitting for solid capacitors is discussed.

aluminum foil; aluminum solid capacitor; review; etching; anodizing; high dielectric layer; conductive polymer

10.14106/j.cnki.1001-2028.2016.07.001

TM53

A

1001-2028(2016)07-0001-06

2016-04-15

王文宝

国家高技术研究发展计划(863计划)资助(No.2013AA030803)

王文宝(1979-),男,湖南邵阳人,工程师,主要从事电极箔等电子材料研究,E-mail: 594507925@qq.com。

2016-07-01 10:47:49

http://www.cnki.net/kcms/detail/51.1241.TN.20160701.1047.001.html