清理坯轧制宽厚板平面形状控制研究

2016-03-28张跃飞王广科孙雅馨

张跃飞,王广科,孙雅馨,阎 军

(1a.材料科学与工程学院,1b.冶金工程学院,安徽工业大学安徽马鞍山243032;2.上海宝钢股份公司厚板厂,上海201900)

清理坯轧制宽厚板平面形状控制研究

张跃飞1a,王广科2,孙雅馨1a,阎 军1b

(1a.材料科学与工程学院,1b.冶金工程学院,安徽工业大学安徽马鞍山243032;2.上海宝钢股份公司厚板厂,上海201900)

基于有限元分析软件MARC,以某钢厂生产现场的实际轧制规程为基础建立仿真模型,对宽厚板非清理坯及清理坯的平面形状变化进行仿真分析,研究板坯清理方式对板坯平面形状的影响规律,通过修正清理坯的板面形状控制参数以改善地坯平面形状。研究结果表明:根据清理方式对板坯断面形状的影响,将清理模式分为表面局部清理和表面角部清理两个类别,其中表面局部扒皮清理对轧后板坯的切头切尾影响较大;在展宽MAS轧制时,对于表面局部扒皮清理的板坯,需将挖坑深度增加1 mm;而对于表面角部清理的板坯,挖坑深度增加0.5 mm即可获得理想的板面形状。

宽厚板;清理坯;数值模拟;平面形状控制

平面形状控制(PVPC)是宽厚板轧制的重要技术,对提高宽厚板的成材率具有重要的作用,目前宽厚板生产过程中常用的平面形状控制技术为MAS(Mizushima automatic plan view pattern system)轧制法[1-2]。然而,平面形状控制技术的研究和应用都是基于规整的矩形坯开展的[3-5]。而用于生产宽厚板的连铸板坯表面往往存在纵裂、横裂和角部横裂、星裂以及热脆、纵向和横向凹陷、折痕处的溶质偏析、夹杂物、夹渣、气孔、气泡、针孔[6-7]等缺陷,在后续的轧制过程中将形成翘皮、夹砂等缺陷,严重影响产品质量。故实际生产过程中需对连铸板坯进行线下清理和检查以提高产品质量。板坯清理后对板坯的形状和尺寸产生一定的影响,而采用常规的MAS轧制方法时并没有考虑板坯清理后对平面形状的影响,没有学者对清理坯的平面形状变化规律以及清理坯与非清理坯之间的差异进行研究[8-11]。因此,本文基于有限元仿真分析,研究板坯清理对宽厚板轧制过程中平面形状变化的影响,提出MAS控制参数的修正方法,建立与之相匹配的平面形状控制模型。

1 轧制模型建立

1.1 轧制模型的建立

基于非线性有限元分析软件MARC,建立宽厚板轧制的三维弹塑性有限元模型。由于平面形状涉及整个钢板的尺寸,因此,模型的尺寸须与现场生产尺寸保持一致。宽厚板轧制道次较多,包括成形、展宽和延伸轧制,且轧制过程中需进行转钢,而轧件的头尾形状有差别,转钢后轧件的左右不完全对称。因此,在建模过程中必须充分考虑轧件形状和尺寸的变化,对此成形及展宽轧制阶段建立全尺寸轧制模型。考虑到宽厚板轧制时在厚度方向上具有对称性,可取板坯厚度方向的1/2进行分析。

每道次模拟结束后保留轧件网格,当网格单元长宽比达到一定程度后需保留轧件形状尺寸重新划分网格。网格划分采用六面体实体单元。后处理时,将轧件厚度方向中心面轮廓上的节点坐标取出,利用Origin进行板面轮廓叠加绘图、分析。

轧件材质选用20钢,其流变应力参数、热物性参数均取自MARC材料库。轧辊定义为刚性体,轧辊表面温度设为300℃,其与轧件之间的接触热传导系数为12 kW/(m2·K)[12];环境温度设定为30℃,轧件与空气之间的热交换系数为0.02 kW(m2·K),热辐射交换系数由辐射定律计算得出。

选取生产现场轧制的典型规程作为分析对象,坯料尺寸为248 mm×1 700 mm×3 281 mm(厚度×宽度×长度),成品尺寸为24 mm×2 967 mm(厚度×宽度),轧制需25道次,分为3个阶段:成形、展宽和精轧。第1,2道次为成形轧制、第3~10道次为展宽轧制、第12~25道次为精轧(第11道次转钢后进行延伸轧制)。该规程轧制的展宽比(成品宽度与坯料宽度之比)为1.75,延伸比(成品长度与坯料长度之比)为5.91。

1.2 清理坯的形状尺寸

根据连铸板坯表面缺陷,一般对连铸板坯采用6种清理方式,具体如表1。根据板坯表面质量的差异确定不同的清理方式,清理方式不同,其对板坯断面形状和尺寸的影响也不同,需分类进行分析与处理。

表1 板坯清理模式Tab.1 Mode of slab cleanning

1.3 平面形状控制MAS方法

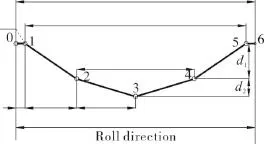

宽厚板平面形状控制一般采用MAS轧制法,如图1所示,其关键在于对成形道次和展宽最后一道次进行变厚度轧制即对轧件进行“挖坑”,图中d1,d2为“挖坑深度”。对于延宽比(延伸比与展宽比之比)较大的钢板,轧制后头尾及边部均为凸形;对于延宽比较小的钢板轧制后头尾为凸形,边部为凹形。通常,成形轧制MAS用于控制钢板边部的凸形或凹形;展宽轧制MAS用于控制钢板头尾的凸形或凹形。经过MAS轧制后的板坯在随后的轧制过程中,板坯挖坑形成的凸出部分金属恰好能补偿到头尾及边部金属缺少的区域,从而得到接近矩形化的钢板。

图1 MAS轧制参数示意Fig.1 Schematic of MAS rolling

2 结果及分析

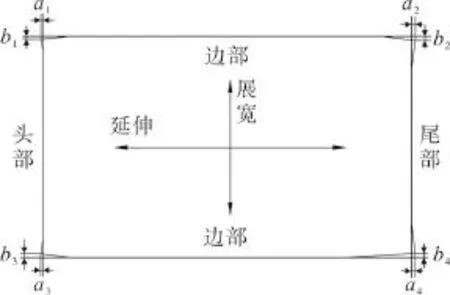

基于MARC有限元分析软件,依据现场实际轧制规程,模拟宽厚板轧制的变形过程,通过后处理得出轧件各道次轧后平面形状和尺寸。轧制过程中由于延伸和宽展分布的不均匀性,导致轧件头尾和边部存在不同程度的凹凸现象。轧件头尾及边部的凹凸量用图2所示的a1~a4、b1~b4表示,正值表示凸出,负值表示凹进。

图2 平面形状参数示意图Fig.2 Schematic of plan-view shape parameters

2.1 非清理坯的平面形状控制分析

对非清理坯按常规轧制和MAS平面形状控制方法轧制过程进行模拟。模拟中MAS控制采用图1所示的7点控制,成形MAS轧制时,d0,d1,d2分别为1.0,4.0,1.5 mm;展宽MAS轧制时,d0,d1,d2分别为0,4,0 mm。

图3所示为2种轧制方式下最终平面形状。由图3可知,采用MAS轧制的钢板平面形状更趋于矩形化。常规轧制的切头、切尾量分别为121.2,138.4 mm,MAS轧制后的切头、切尾量分别减少为20.1,64.0 mm。常规轧制及MAS轧制后,边部靠近头尾都呈凹形,但是常规轧制后的钢板边部中间段呈显著凸形,凸出量12 mm,考虑到轧件长19 400 mm,单边剪切金属量约5.58×106mm3,采用MAS轧制后,只需对钢板边部靠近头尾进行剪切,单边剪切金属量约1.34×106mm3。可见采用MAS工艺轧制钢板,其头尾和边部剪切量均显著降低。

图3 2种轧制方式终轧后平面形状Fig.3 Plan-view shape of two kinds of rolling method

图4为2种轧制方法下轧件各道次平面形状参数。最终的板面形状是由各道次不均匀延伸或宽展的累加而成。由图4可看出:板坯头部的平面形状参数在展宽轧制结束之后逐道次增加,常规轧制后头尾最终平面形状为凸形;边部突出量逐道次减小,最终平面边部形状大体呈为凹形。展宽MAS轧制时对板坯进行挖坑形成了头尾厚、中间薄的断面,在随后转钢进行精轧时,厚度较大的头尾转变为边部,边部金属压下量较大,流向轧件头尾的金属也随之增加,头尾形成了较显著的凹形。因此头尾的平面形状参数显著小于常规轧制的参数;随着轧制的进行,流向头尾中间区域的金属不断补偿之前所形成的凹形,得到了接近矩形的钢板,减小了头尾切损量。可见,经过MAS轧制后的头尾板面形状得到有效改进,钢板边部金属剪切量也显著降低,从图3的边部形状可以看出,与常规轧制相比较,MAS轧制后边部形状为平直。

图4 2种轧制方式轧制过程平面形状参数Fig.4 Shape parameters of rolling process of two kinds of rolling method

由图4还可以看到,轧件在延伸轧制后基本可以判定平面形状参数变化趋势。文中对清理坯轧制模拟只分析前13道次的轧制情况,因经过13个道次的轧制,由板坯的清理而造成的断面形状差异对后续轧制的影响可以忽略。

2.2 清理模式对板坯平面形状的影响

研究清理模式对轧制过程中板坯平面形状的影响规律是修正清理坯轧制板面形状控制参数的重要依据。图5所示为6种清理坯在展宽轧制结束时的平面形状。由图5可看出,各清理模式对板坯平面形状影响的大小不同,钢板头尾(宽展方向)总体上呈不同程度的凹形(图5(a)所示),在展宽轧制结束时,D和E清理方式头尾(该道次宽度方向)中央有较为显著的凸出,头部凸出量分别为5和10 mm,靠近角部呈凹形,这一形状特点显著区别于其他清理坯;钢板边部图5(b)(轧制方向)均呈凸形,其中A和F清理坯较为明显,凸出量为52和48 mm,其余均为40 mm左右。

图5 清理坯轧制第10道次平面形状Fig.5 Plan-view shape of the 10thpass rolled with cleaned billets

图6为清理坯轧制过程中平面形状参数。由图6可以看出,板坯轧制时,清理坯金属流动的不均匀性大于规整断面的非清理坯。清理坯在轧制开始到展宽轧制结束后钢板头尾(展宽轧制时的宽展方向,分析时均采用钢板的头尾进行对比)的凸出量大于非清理坯。图7所示为展宽轧制后,转钢并进行2道次延伸轧制后各清理坯对应板面形状。由图7可看出清理坯头尾中央的凸出量大于非清理坯,边部影响区别不大。D,E清理坯轧制后的角部都呈凹形,头部中央凸出量为13.7,16.6 mm,尾部中央凸出量为16.6,15.1 mm,头尾中央凸出量显著大于其他坯料的轧制情况:A,B,C,F等清理方式下的头部中央凸出量分别为7.4,8.0,9.6,5.9 mm;尾部中央凸出量分别变为13.7,7.6,5.8,12.7 mm。边部的凸出和头尾中央的凸出量在随后的轧制过程中会进一步增加。钢板头尾中央凸出量是决定头尾剪切量的主要因素,轧制中应尽量减小钢板头尾中央的凸出量。

图6 清理坯轧制过程中平面形状参数Fig.6 Shape parameters during rolling process with cleaned billets

图7 清理坯第13道次平面形状Fig.7 Plan-view shape of the 13thpass rolled with cleaned billets

上述分析表明,板坯的局部清理模式(即D,E 2种清理方式)对平面形状影响较大。这是由于上下表面局部扒皮清理的坯料在轧制过程中容易增加金属不均匀变形的程度,最终影响了轧制后的平面形状。因此,在板面形状控制时,应适当增加清理坯展宽MAS道次的挖坑深度,以补偿板坯轧后头尾角部金属的缺失,尤其是D和E 2种清理模式。

2.3 清理坯板面形状控制

对于清理坯的平面形状控制,应增加展宽MAS轧制中的挖坑量。也即根据体积不变定律,将轧制结束之后,头尾角部的缺失量,换算成在展宽轧制时对轧件进行挖坑形成的“狗骨”形状的正楔形体积量。文中以D清理坯为例进行PVPC轧制的研究分析。按照表2中2种展宽MAS方案进行轧制模拟,S1方案为非清理坯PVPC控制参数,轧制结束后能得到接近矩形化的板坯,结果如图3所示;对于清理坯在S1方案中将展宽MAS挖坑深度增加1 mm,即S2方案轧制。

图8为2种方案下板坯的平面形状参数。由图8可以看出,从轧制过程的开始到MAS轧制前,S1,S22种方案板坯的头尾形状参数有较大的差异,在经过MAS轧制进行精轧的第13,14道次后,S2方案板坯的头尾及边部形状较MAS轧制之前更接近于S1方案头尾。图9所示为2种方案下板坯的第14道次平面形状对比结果,由图9可见,在对清理坯平面形状控制的S2方案中,板坯的头尾及边部的形状尺寸与非清理坯的S1方案接近。说明对于D清理模式,只需在非清理坯的展宽MAS道次将挖坑深度增加1 mm,即可达到理想的平面形状。

表2 清理坯轧制方案Tab.2 Rolling program of cleaning billet

图8 S1和S2方案下平面形状参数Fig.8 Shape parameters of scheme S1and S2

图9 S1和S2方案下平面形状Fig.9 Plan-view shape of scheme S1and S2

D,E 2种板坯清理模式对板面形状参数的影响较为接近,可采用相同的工艺参数进行板面形状控制。其他板坯清理模式对板面形状参数的影响较小,由体积不变定律,在进行展宽MAS轧制工艺参数修改时,只需在非清理坯平面形状控制的展宽MAS轧制工艺参数的基础上将挖坑深度增加0.5 mm即可使改善清理坯的平面形状控制效果。

3 结 论

1)采用三维弹塑性有限元方法,建立宽厚板轧制过程中平面形状变化的分析模型,利用板面形状参数分析各道次平面形状的演变规律。

2)分析清理模式对板坯轧制过程平面形状的影响规律。板坯的不同局部清理加剧了板坯在轧制过程中的不均匀变形,导致最终平面形状的不良大于非清理坯。

3)根据清理坯轧制过程中平面形状的变化规律,提出了清理坯轧制平面形状控制时MAS工艺参数的改进方案。对于表面局部扒皮清理的板坯,在展宽MAS轧制时适当调整挖坑深度可获得较理想的钢板平面形状。

[1]刘慧,王国栋,齐志新.中厚板MAS轧制过程的有限元模拟[J].钢铁,2005,40(9):45-48.

[2]ZHU F W,HU X L,ZHAO Z,et al.Analysis of process control model of plate MAS rolling[J].Journal of Iron&Steel Research International,2010,17(4):31-33.

[3]何文斌,阮金华,张立文,等.提高宽厚板成材率方法的理论探讨[J].宽厚板,2012,18(5):30-34.

[4]马正贵.中厚板轧机的板形控制[J].安徽工业大学学报(自然科学版),2008,25(3):259-262.

[5]阮金华,张立文,顾森东,等.基于有限元数值模拟的宽厚板热轧过程宽度控制ANN模型[J].大连理工大学学报,2013, 53(5):678-684.

[6]范丽凯.重钢新区连铸坯表面缺陷及其在轧制过程中演变行为研究[D].重庆:重庆大学,2013:3-4.

[7]孙玮,崔风平.中厚板生产900问[M].北京:冶金工业出版社,2014:9-11

[8]JIAO Z J,HU X L,ZHAO Z,et al.Derivation of simplified models of plan view pattern control function for plate mill[J].Journal of Iron&Steel Research International,2007,14(4):20-23.

[9]JIAO Z J,HE C Y,ZHAO Z,et al.Width compensation and correction for the plan view pattern control function on plate mill[J]. Journal of Harbin Institute of Technology,2013,20(5):31-35.

[10]RUAN J H,ZHANG L W,GU S D,et al.Broadside compensation rolling model for plan view pattern control in wide and heavy plate rolling process[J].Journal of Iron&Steel Research International,2014,21(5):503-508.

[11]ZHAO Y,YANG Q,AN-RUI H E,et al.Precision plate plan view pattern predictive model[J].Journal of Iron&Steel Research International,2011,18(11):26-30.

[12]丁文华,李淼泉,姜中行,等.中厚板轧制过程的数值模拟[J].轧钢,2010,27(6):15-21.

责任编辑:何莉

Research on Plan View Pattern Control of Heavy Plate Rolled with Cleaned Billet

ZHANG Yuefei1a,WANG Guangke2,SUN Yaxin1a,YAN Jun1b

(1a.School of Materials Science and Engineering,1b.School of Metallurgical Engineering,Anhui University of Technology,Ma'anshan 243032,China;2.Heavy Plate Plant,Shanghai Baosteel Co.Ltd.,Shanghai 201900, China)

With finite element analysis software MARC,a simulation model was established for the actual rolling schedule data of a steel plant,and changes of plan-view shapes of heavy plate rolled with non-cleaned and cleaned billets were simulated.Influence of the cleaning mode of the billet on the plan-view shape was analyzed.The plan-view shape was improved by modifying the controlling parameters of the cleaned billet.Results show that according to the influence of different cleaning modes,the cleaning mode can be divided into two groups:partial surface cleaning and corner cleaning.It was found that the partial surface cleaning on the billet has a higher impact on the shearing displacement of the plate’s head and tail.So,to obtain an ideal plan-view shape,the depth of digging in the broadening MAS(Mizushima automatic plan view pattern system)rolling pass should be increased by 1 mm for the partial surface cleaned billet and 0.5 mm for the corner cleaned billet.

heavy plate;cleaned billet;numerical simulation;plan view pattern control

TG 335.5

A

10.3969/j.issn.1671-7872.2016.04.002

1671-7872(2016)04-0309-07

2016-05-06

安徽省重大科技专项(15CEEO2036)

张跃飞(1991-),男,安徽淮北人,硕士生,主要研究方向为轧制过程中仿真模拟。

孙雅馨(1974-),女,黑龙江齐齐哈尔人,博士,副教授,主要研究方向为新能源材料研究。