全数字大功率IGBT电磁加热在铅蓄电池板栅制造熔铅中的应用①

2016-03-28吴永桥杨俊超颜廷广孔祥兵

吴永桥,杨俊超,马 营,颜廷广,孔祥兵,何 萌

(山东圣阳电源股份有限公司,山东 曲阜 273100)

1 概述

2012年5月11日,工业和信息化部、环境保护部发布《铅蓄电池行业准入条件》,要求“采用重力浇铸板栅工艺,应实现集中供铅”。因此,铅酸蓄电池行业出现了“一锅多机、集中供铅” 式的板栅制造设备,该供铅方式的熔铅炉和输铅管大多采用传统的加热方式,即:熔铅炉采用L型电加热管的电阻加热方式,输铅管采用电阻式加热管加热或大功率低压变压器短路加热的方式。

通过长期使用发现,板栅制造设备中熔铅炉和输铅管的传统加热方式存在能耗高、故障率高、维修成本高、废渣率高、维修不方便和存在职防安全隐患的弊端。

针对传统加热方式的弊端,本文提出,在蓄电池板栅生产线引入全数字大功率IGBT电磁加热的技术,可以有效降低能耗、提高加热效率和维修便捷性、减少材料烧损、降低故障率和维修成本。

2 电磁感应加热技术的使用背景和基本原理及IGBT模块

2.1 使用背景

电磁感应加热技术自上世纪70年代在我国得到应用实践以来,逐渐在各行各业得到了广泛应用,特别是在冶金、机械、电力、铁道、交通和国防工业等部门得到比较多的应用,并日趋成熟[1][3]。2010年,蓄电池行业首先把大功率IGBT模块应用在充放电设备上,获得巨大成功,使直流母排式充放电机在业内得以广泛的推广。山特瑞聊城电子技术有限公司和浙江湖州盛强机械科技有限公司均推出IGBT电磁加热电源替换可控硅控制电源并开始研发电磁加热熔铅炉。它所加热的对象,一般是导电的金属材料,因此它的加热具有良好的选择性。正是由于它的这种选择性,在一些特殊场合,有着其他加热方式不可替代的优越性[4]。

2.2 基本原理

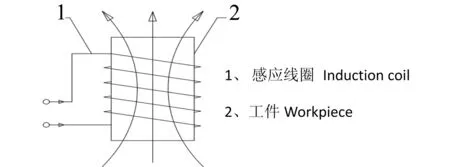

所谓“电磁感应加热技术”, 加热电源产生的交变电流通过感应器(即线圈)产生交变磁场,导磁性物体置于其中切割交变磁力线,从而在物体内部产生交变的电流(即涡流),涡流使物体内部的原子高速无规则运动,原子相互碰撞、摩擦而产生热能所实施的涡流加热技术。即是通过把电能转化为磁能,使被加热的钢体感应到磁能而发热的一种加热方式,这种加热方式从根本上解决了电阻加热效率低的问题。其原理见图1。

图1 电磁感应加热原理图Fig .1 Electromagnetic induction heating technology principles graph

2.3 IGBT模块

IGBT(Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件, 兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。IGBT非常适合应用于直流电压为500V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。

本文的应用中,IGBT模块采用从德国进口的高端零部件,晶体管高频电源的整流部分采用半桥整流,电感和电容滤波方式。

3 大功率IGBT高频整流电磁加热方式的优点

(1)直流电压始终工作在500V,不需调导通角,因此具有不产生高次谐波、不污染电网、变压器和开关不发热,不干扰工厂内其它电子设备运行的优点。

(2)恒功率输出: IGBT晶体管高频电源采用调频调功,不受炉内铅料多少和炉衬厚薄的影响,在整个熔炼过程中保持恒功率输出,因此具有熔化速度快、加热效率高、炉料元素烧损少的优点。

4 电磁感应加热在熔铅炉与输铅管中的应用设计

4.1 在熔铅炉中的应用设计

采用圆形截面的熔铅炉。 因当截面积和其它形状的截面积相同时,圆形截面具有最小的周长,因此圆形截面与空气接触小,炉料元素烧损少。

4.2 在熔铅炉中的应用设计

输铅管是由铁质材料制成,线圈缠绕在保温层外边,与铅炉加热原理相同,同属内加热,加热时外部与室温基本相当。

4.3 感应线圈固定设计

将感应线圈通过支撑结构和炉子的底座、外壳或者输铅管刚性连接在一起,以方便铁质坩埚或输铅管破损后更换。保温棉的厚4-5cm,线圈直接缠绕在保温层的外侧再用固定材料支撑。

5 电磁感应加热与电阻加热两种方式的对比

5.1 不同加热方式在熔铅炉应用中的对比

5.1.1 电阻加热

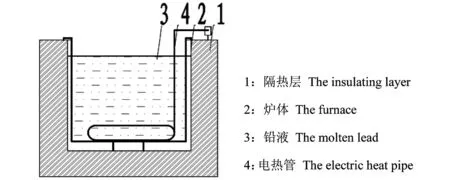

行业中原来的熔铅炉大多采用长方体设计、电阻加热方式(如图2所示):将电热管插到铅液里,直接对铅加热,外部采用隔热层保温。这种结构和加热方式的优点是加热效率很高;但存在如下缺点:缺点:(1)方形设计焊缝较多、故障率较高,需要经常维护;(2)隔热效果不是很好,热量损失较大且耗电量大;(3)电热管故障后必须在高温状态下取出和放入,存在安全和职防隐患;(4)炉料损失大,出渣率高,增加材料损耗成本。

5.1.2 IGBT大功率电磁加热

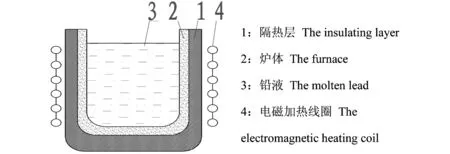

IGBT感应加热,炉体由铁质材料制成、采用圆形设计,加热线圈缠绕在隔热层外面(如图3所示),电磁感应对炉体加热,再由炉体传导给炉内的电解铅,达到熔铅的目的。这种结构和加热方式具有如下优点:(1)圆形设计,焊缝较少,因此寿命长且维护少;(2)隔热材料紧紧地包围在炉体的周围,隔热效果很好,热量损失小,因此加热效率高且耗电量小;(3)炉口与空气接触面积小,因此炉料损失小,出渣率低,从而降低材料损耗成本。

图2 电阻加热示意图Fig .2 Diagram of the resistance heating

图3 电磁加热示意图Fig.3 Diagram of the electromagnetic heating

5.2 不同加热方式在输铅管应用中的对比

5.2.1 电阻加热

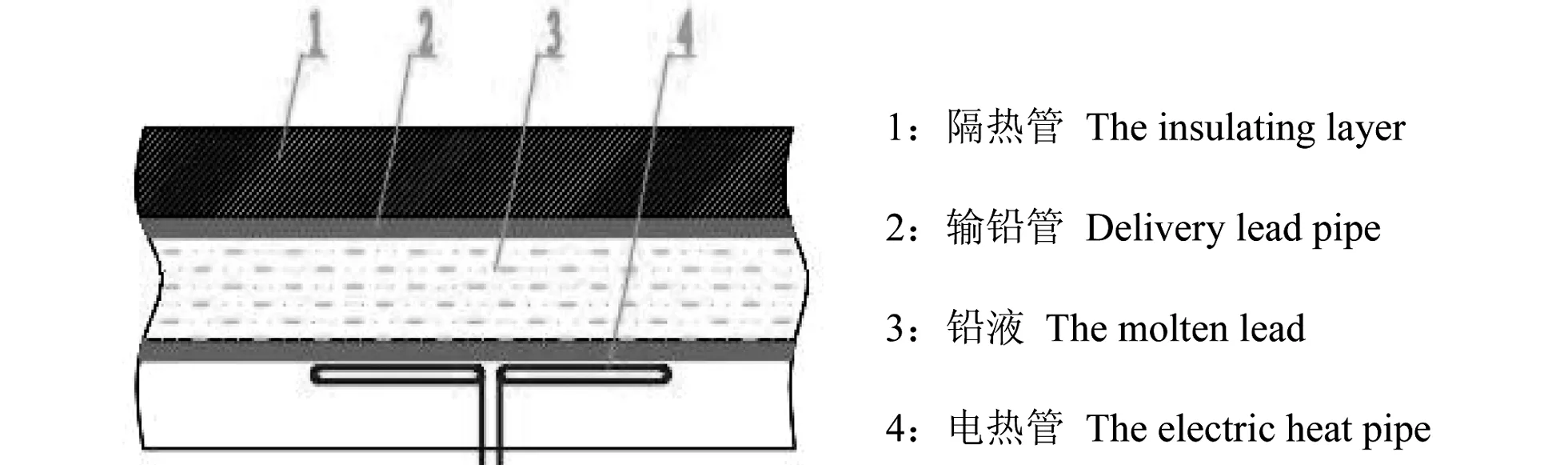

行业中采用电阻加热的输铅管是将电热管紧贴在输铅管外面,再用保温材料将电热管和输铅管包扎在一起,电热管单边给输铅管加热,然后由输铅管传导给铅液(如图4所示),因此存在干烧现象,具有如下缺点:(1)电热管外壁高温氧化快,导致寿命短,增加维修频次和成本;(2)维修时必须停电和降温后才能进行,增加停机时间;(3)保温层外部测量高达120 ℃,热能量损失严重,耗能较高。

5.2.2 大功率低压变压器短路加热

这种加热方式虽然初期使用时加热温度均匀,维修量小,但存在如下缺点:(1)维修使用时隔离不彻底,导致漏电、冒火花等情况,最终导致功率下降;(2)输铅管与铅勺合金成份烧损严重;(3)虽有保温,但热量损失严重。

5.2.3 电磁感应加热

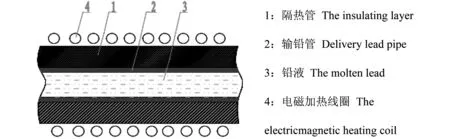

输铅管由铁质材料制成,线圈缠绕在保温层外边(如图5所示),与铅炉加热原理相同,同属内加热,加热时外部与室温基本相当。因此具有寿命长且维护少、隔热效果好、热量损失小、维修量小且安全、便捷等优点。

图4 电阻加热式输铅管Fig.4 Resistance heating type delivery lead pipe

图5 电磁加热式输铅管Fig.5 The electromagnetic heating type delivery lead pip

6 电阻加热和IGBT电磁加热经济效益对比

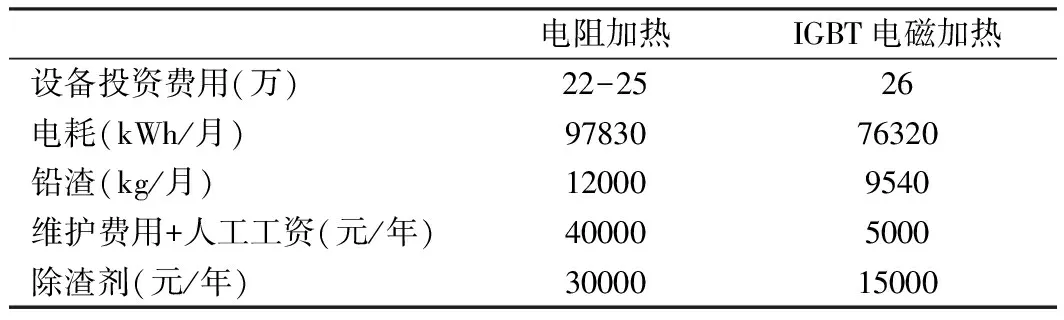

表1 给出了两种加热方式经济效益对比(一锅八机)Table 1 Comparison of economic benefits of twoheating methods (one pot with eight casting machines)

通过上表中数据对比,可以得出如下结论:

(1)电费月节约:(97830-76320)×0.75元/kWh=16132元;

(2)铅渣月减少:(12000-9540) ×9.2元/kg=22632元;

(3)(铅渣+电费)年节省:(16132+22632)×12=465174元;

(4)维护费用节省:40000-5000=35000元/年;

(5)除渣剂费用节省:30000-15000=15000元/年;

总费用年节支:465174 +35000 +15000 =515174元。

7 结论

通过将电阻加热、大功率低压变压器短路加热和IGBT电磁感应加热三种加热方式对比,可以得出如下结论:

(1)IGBT电磁感应加热是一种高效节能、快速内热的加热方式,具有加热效率高、预热时间比电阻加热方式短、节约电能消耗的优点。

(2)采用IGBT加热方式的熔铅炉,采用圆形截面设计,锅口表面积小,接触空气少,具有上中下温度恒定(500℃)、表面的铅完全融化且不易结块、减少除渣剂使用的优点。

(3)控制主机采用先进的工业用机板,微电子控制,多路智能闭环系统和完善的保护功能,有效避免了主机老化现象,可充分保证设备长期安全、稳定地运行。

(4)电磁感应加热方式,设备表面常温,大大改善了生产现场的高温工作环境,提高工人生产积极性,减少了传统的降温设施费用。

[1] 杜锦才, 王晓平. 电磁感应加热技术在包装工程中的应用[J]. 包装工程, 2005, 26(5):21-23.

[2] 李庆标. 包装工程中电磁感应电加热技术应用[J]. 科技创新与应用, 2014(26):102.

[3] 杨思俊, 朱伯年. 晶闸管中频电源基本知识[M].杭州: 浙江科学技术出版社, 1989.

[4] 杜锦才. 多感应器联合运行是工件温度均衡性研究[J].金属热处理, 2000(10):22-24.

[5] 朱松然. 蓄电池手册[M]. 天津: 天津大学出版社, 1998.

[6] 刘铭钦,刘永丰. 固态超高频电源在铜管焊接中的应用[J]. 焊管, 2008, 31(6):56-59.

[7] 罗波, 吴希刚, 何曙光, 等. 中频感应加热在锻造中的节能应用[J]. 电世界, 2015, 56(1):34-35.