管式反应炉炉膛红外全景成像方法应用研究

2016-03-28赵晓虎

蒋 杉,唐 磊,赵晓虎,代 轩,邵 威

管式反应炉炉膛红外全景成像方法应用研究

蒋 杉,唐 磊,赵晓虎,代 轩,邵 威

(合肥师范学院 电子信息工程学院,安徽 合肥 230601)

为了获得管式反应炉炉膛内部实时工作状态信息,将红外测温探头安装在炉膛侧上部以采集炉膛局部俯视图像,利用光纤传送至处理主机,通过预处理、视角变换、盲区重现、拼接融合和温度彩色编码等步骤构建出正视的管式反应炉炉膛全景图像。通过对红外辐射特征提取,温度反演算法获取实时温度,全景展现炉膛温度信息和变化趋势。利用该系统进行现场实验,结果表明:全景图像与原始图像相比,灰度值平均相差0.44,标准差1.82,由此产生的系统测温误差约0.6℃,对高温工业现场温度测量的影响可以忽略不计,具有较高的工程应用价值。

管式反应炉;全景图像;灰度误差;变化趋势

0 引言

管式反应炉是化工生产的核心设备,炉管的实时状态信息对于整个反应过程的安全监管和高效生产都有着至关重要的作用,但管式反应炉炉膛内部情况复杂,且始终处于高温加热状态,无法近距离观测,目前对其进行有效检测的手段较为缺乏。随着图像处理技术的发展,国内外学者利用其进行了大量炉膛工作状态监测和参数反演方面的研究工作,但大多集中在火焰辐射图像的处理计算上[1]。目前电力、化工、石油化工等行业管式反应炉均采用天然气作燃料,燃烧火焰辐射图像难以准确采集。相对于火焰辐射图像,炉管图像相对稳定,用来监测炉膛工作状态的效果较好。P. Pregowski等利用连续拍摄多幅图像,取各个像素点最小值形成一幅红外热像,有效提取了局部炉管图像画面,并反演计算了炉管表面温度分布[2]。李明等利用红外热像仪采集局部炉管红外热像图,在线测量了炉管工作温度,并将该技术应用在了炉管剩余寿命评估上[3]。管式反应炉内部炉管呈现垂直紧密排列状态,形态高度相似,通过局部图像往往难以判断其中炉管的具体位置,不便于实际工程化应用。由此可见,当前技术均是针对局部炉管进行的图像采集处理,观察范围和角度均受到较大限制,局部图像中的炉管也难以准确定位。

本文提出并验证了一种红外全景成像方法,有效获取炉膛全景温度,解决管式反应炉全景温度实时监测手段匮乏的问题。

1 炉管成像监测系统

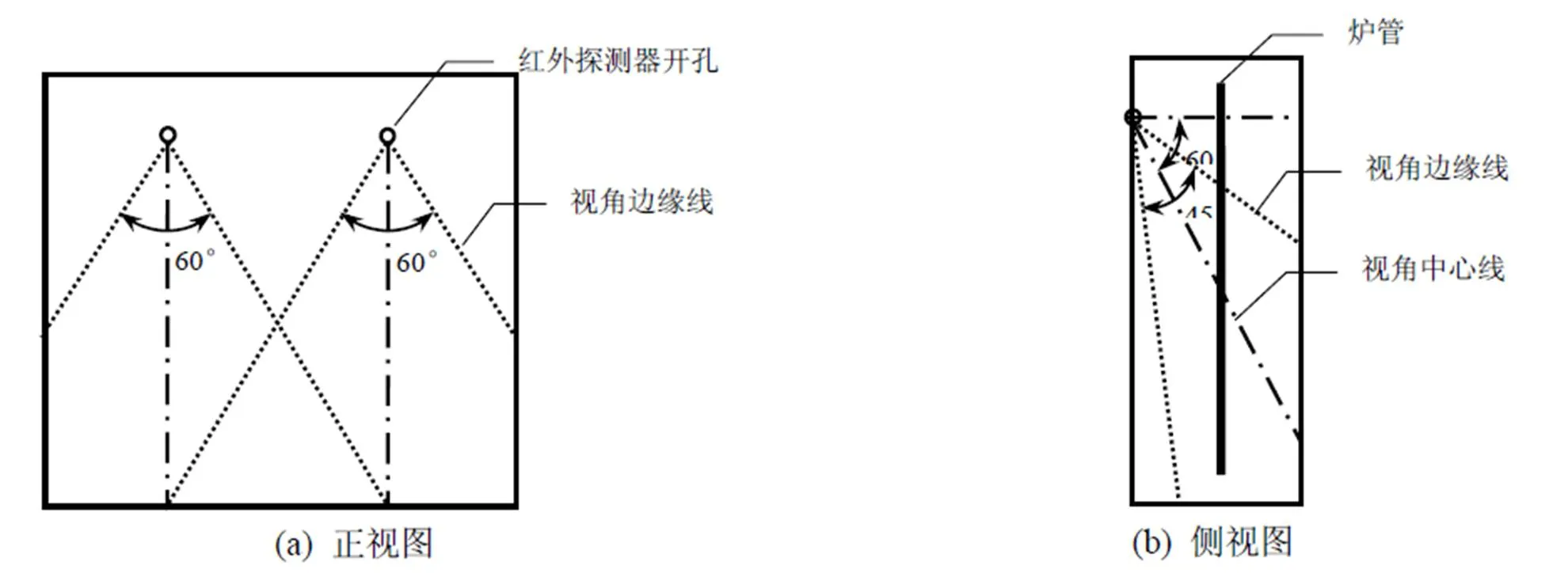

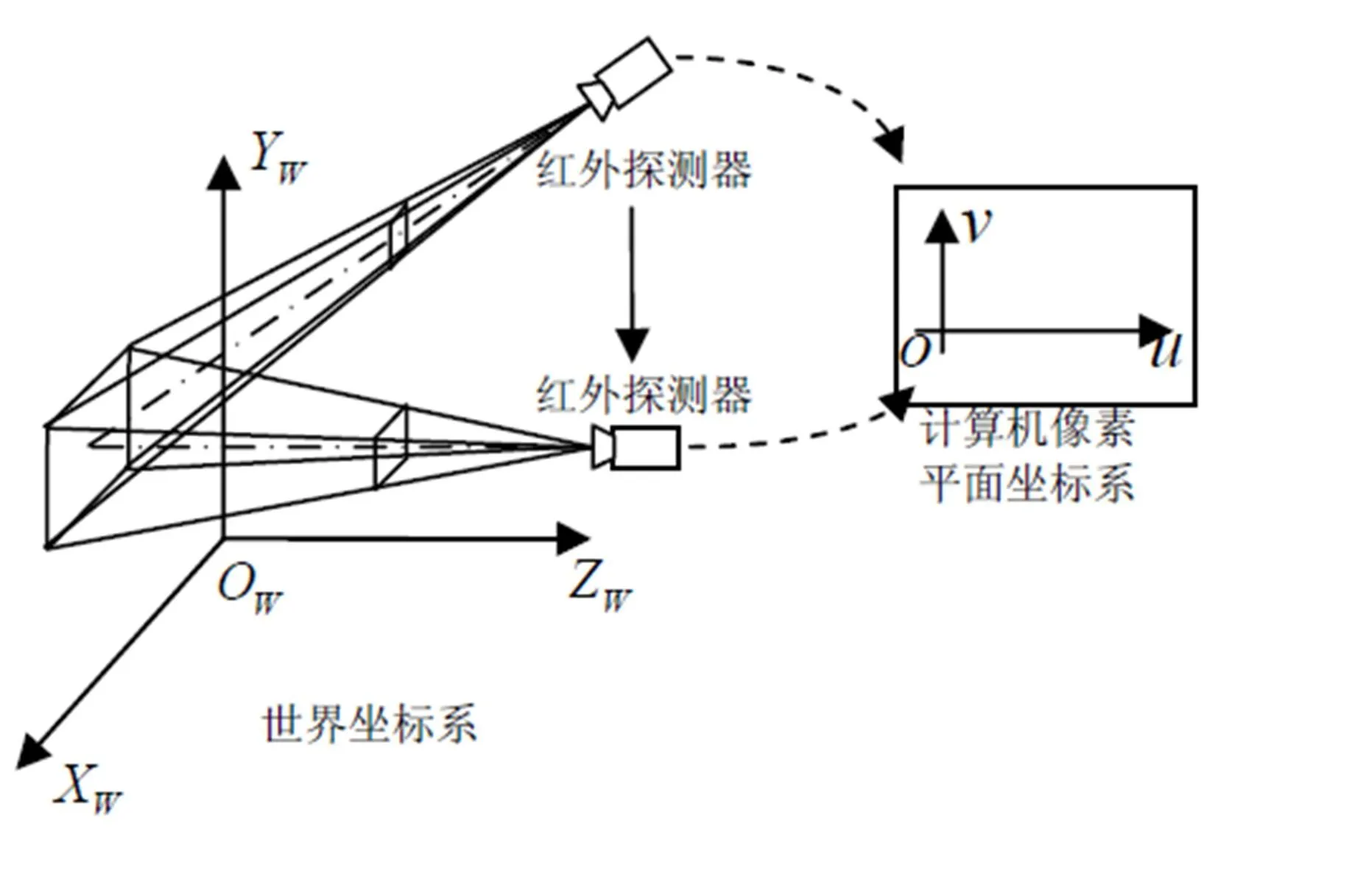

本文所考察对象为某石化公司管式裂解炉,该炉尺寸长14m、宽3.5m、高度13m,共有炉管64根,入料管间距0.1m,出料管间距0.3m。在该管式反应炉上安装红外温度监测系统,要求红外探测器视场中心正对高温出口管区域,视场边缘在低温入口管处,安装位置如图1所示。由图可见:两个红外探测器可覆盖炉膛底部全尺寸,视场中心与水平方向成60°角斜向下,以保证红外探测器视角下边缘线可以达到炉管底部;红外探测器视角左右边缘线夹角为60°,可以达到相邻红外探测器的正下方火嘴处。

2 炉管成像方法

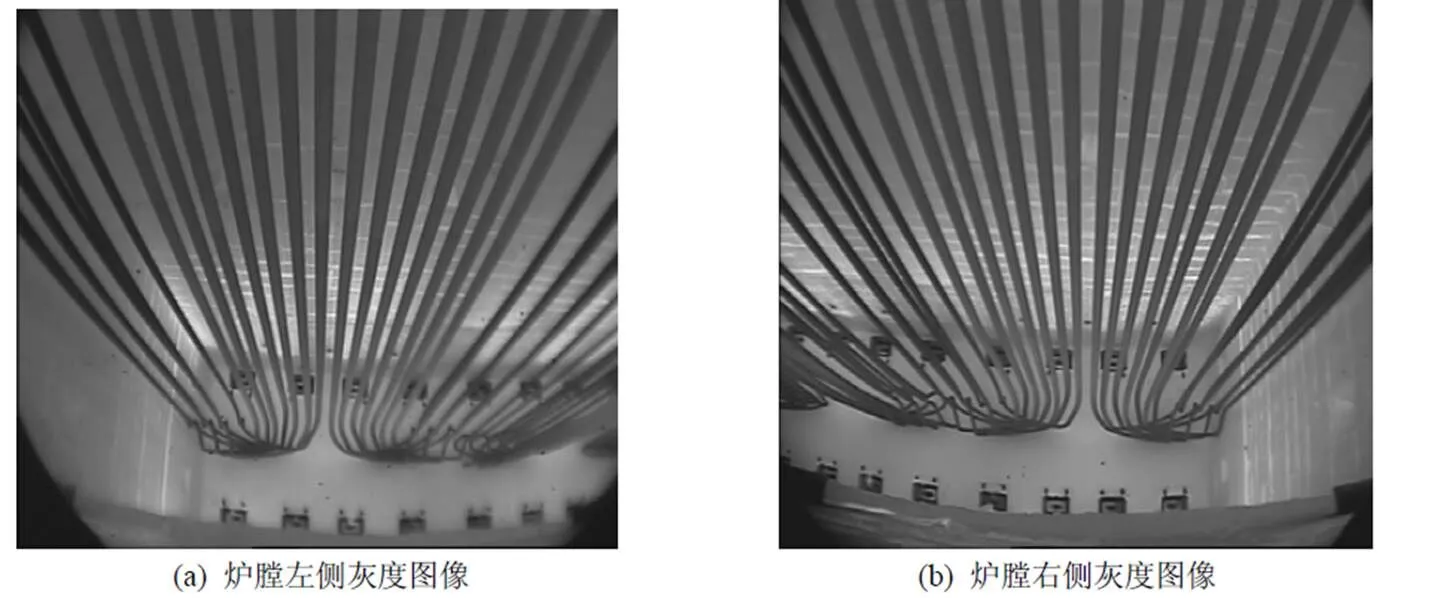

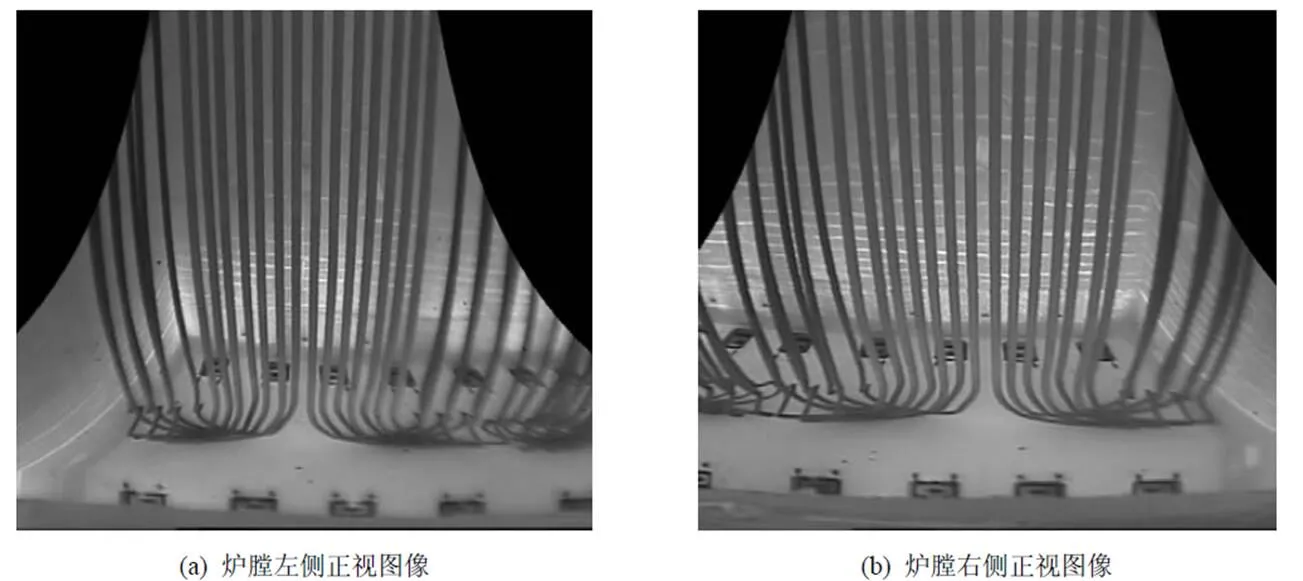

为了提高炉膛全景图像合成速度,红外探测器所采集左右两侧局部俯视图像应先进行预处理,将图像灰度化,如图2所示。

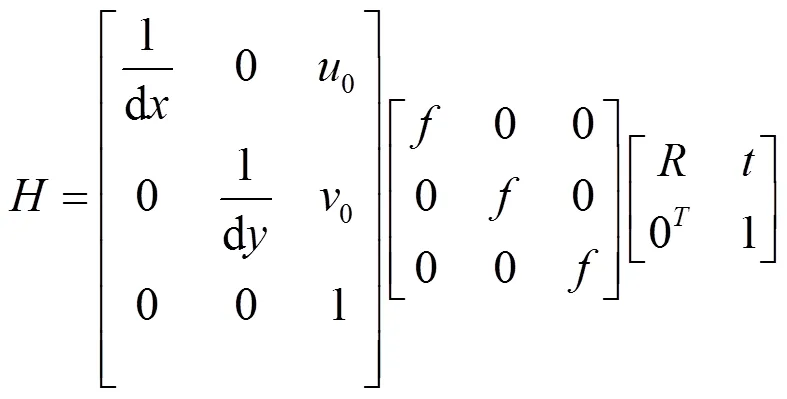

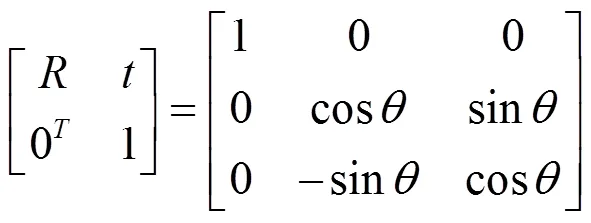

为了有效监测炉管工作状态,须将局部俯视图像转换为正视图像。如图3所示,利用透视投影法,建立世界坐标系和计算机像素平面坐标系之间的转换关系,通过俯视图中各点坐标反推世界坐标系中的对应坐标,再计算红外探测器在正视角度观测位置时,世界坐标系中各点对应的计算机像素平面坐标,最终获得炉膛内部正视图像。公式(1)为世界坐标系与计算机像素平面坐标系的转换模型[4]:

[,,]=[X,Y, 1](1)

式中:为比例常数;[X,Y]是世界坐标系一组二维基底;[,]是红外探测器俯视状态下计算机像素平面坐标系一组二维基底;为世界坐标系向计算机像素平面坐标系的变换矩阵:

图1 红外探测器安装位置示意图

图2 炉膛内部灰度图像

式中:d和d表示感光元件上所成像素点在水平方向和垂直方向上的实际大小;0为计算机像素平面所成图像中心点横坐标;0为计算机像素平面所呈图像中心点纵坐标;为红外探测器焦距;为旋转矩阵;为平移向量。

炉膛俯视成像时,观测点在世界坐标系和投影平面上水平方向形成的旋转角为0。根据图3所示坐标转换关系,求得俯视成像中外参矩阵为:

式中:为红外探测器视场中心与垂直方向所成夹角。炉膛正视成像时,观测点在世界坐标系和投影平面上水平方向形成的旋转角和垂直方向上形成的天顶角均为0,求得正视成像中外参矩阵为一个单位矩阵。

计算世界坐标系和计算机像素坐标系之间转换关系模型,如公式(4)所示:

式中:为比例常数;[¢,¢]为摄像探头正视状态下计算机像素平面坐标系一组二维基底;转换矩阵为:

图3 成像视角变换模型

采用以上视角变换处理技术,将两幅局部俯视图转换为正视图,如图4所示。由图可见:红外探测器俯视角度大,导致炉膛中上部炉管未能进入红外探测器视角范围内,图像左右两侧存在一定视觉盲区,需要进行盲区重现。

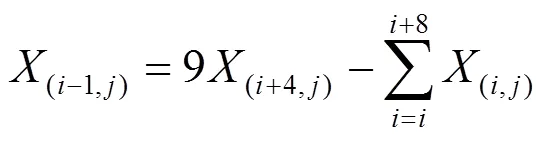

由于图像盲区处于炉膛中上部,受火焰温度影响相对较小,温度梯度较小,因此,可以采用线性插值重现盲区图像。图5为图像盲区重现流程图。读取一幅待拼接的局部正视图像,设其像素矩阵为×,图像缺失点的像素为0,、分别为该矩阵的最大行号和列号,(,)表示该矩阵中行号为,列号为的点,(,)为该点的像素值。从=1开始,由上向下寻找第一个像素不为0的点(,),并向下读取(+1,)、(+2,)、(+3,)、(+4,)、(+5,)、(+6,)、(+7,)、(+8,)共8个点的像素值,将(+4,)点像素作为这9个点的平均像素值,推算边缘向上的第一个点(-1,)缺失的像素值,推理模型如下:

图4 炉膛内部正视图像

将(-1,)值填入后,更新×。

行号递增,重复以上推理算法,至第列所有点像素不为0为止。

列号递增,重复上述步骤,直至整幅图片的缺失部分像素完全重现出来。

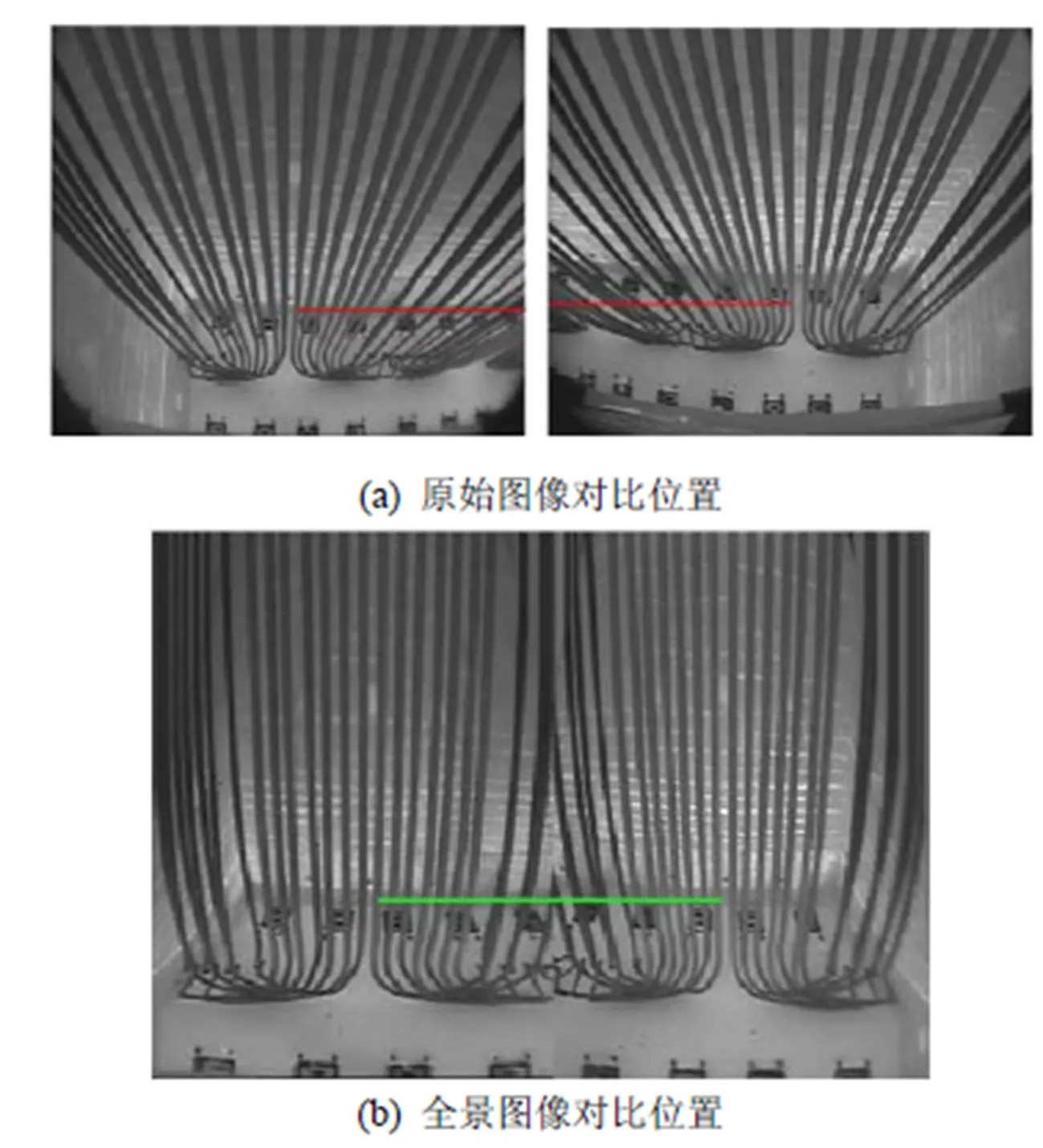

考虑到工程应用中硬件实现难度,拼接方法选用基于快速傅里叶变换(FFT)的相位相关法。计算相邻图像的匹配点位置信息,完成图像拼接,并使用加权平均法消除了全景图像接缝,使用彩色编码技术增强炉膛可视化效果,所得的炉膛内部全景正视图像如图6所示。

图6 炉膛内部全景正视图像

3 数据转换及温度计算误差分析

3.1 数据转换误差

利用此全景成像方法可以展示工业环境下管式炉炉膛内部全景工况,便于实时观测与操作,消除安全隐患,保障大型设备安全、稳定、长周期运行。但此方法由于采用了视角变化、盲区重现及多种处理算法有可能造成各像元原始数据的失真或丢失,给后续数据的进一步拓展应用和演算带来系统误差,因此,需要分析该方法对原始数据的留存精度。

采用数据统计方法对转换后的全景图像与原始图像进行数据对比,分析数据留存精度。由于拼接和转换过程中红外图像像元个数保持不变,原始红外图像各像元与全景图像各像元一一对应,因此,可以取出原始图像某行某列数据及全景图像对应位置数据进行分析对比。如图7所示,取原始图像第450行第600~1200列数据及全景图像对应位置数据进行分析对比。所取数据覆盖高温管、低温管、高温背景及图像拼接区域,能够全面反映数据有效性,统计分析结果如图8所示,由图可见:由原始图像视角变化、盲区重现、拼接后的全景图像各像元灰度值与原始图像基本保持一致,平均相差0.44,标准差1.82,最大相差4.23,且最大值出现在图像拼接区域,考虑裂解炉实际运行状况,监测重点部位在高温管所在区域,拼接区域一般设计在低温管所在区域,对裂解炉整体运行效果监测影响不大。

该算法能够最大程度地保留原始图像信息,且对硬件设备要求低,经济性好,具有较大工程化应用价值。

图7 原始图像和全景图像对比

Fig.7 Comparison of original image and panorama image

图8 原始图像和全景图像灰度对比结果

3.2 温度计算结果与分析

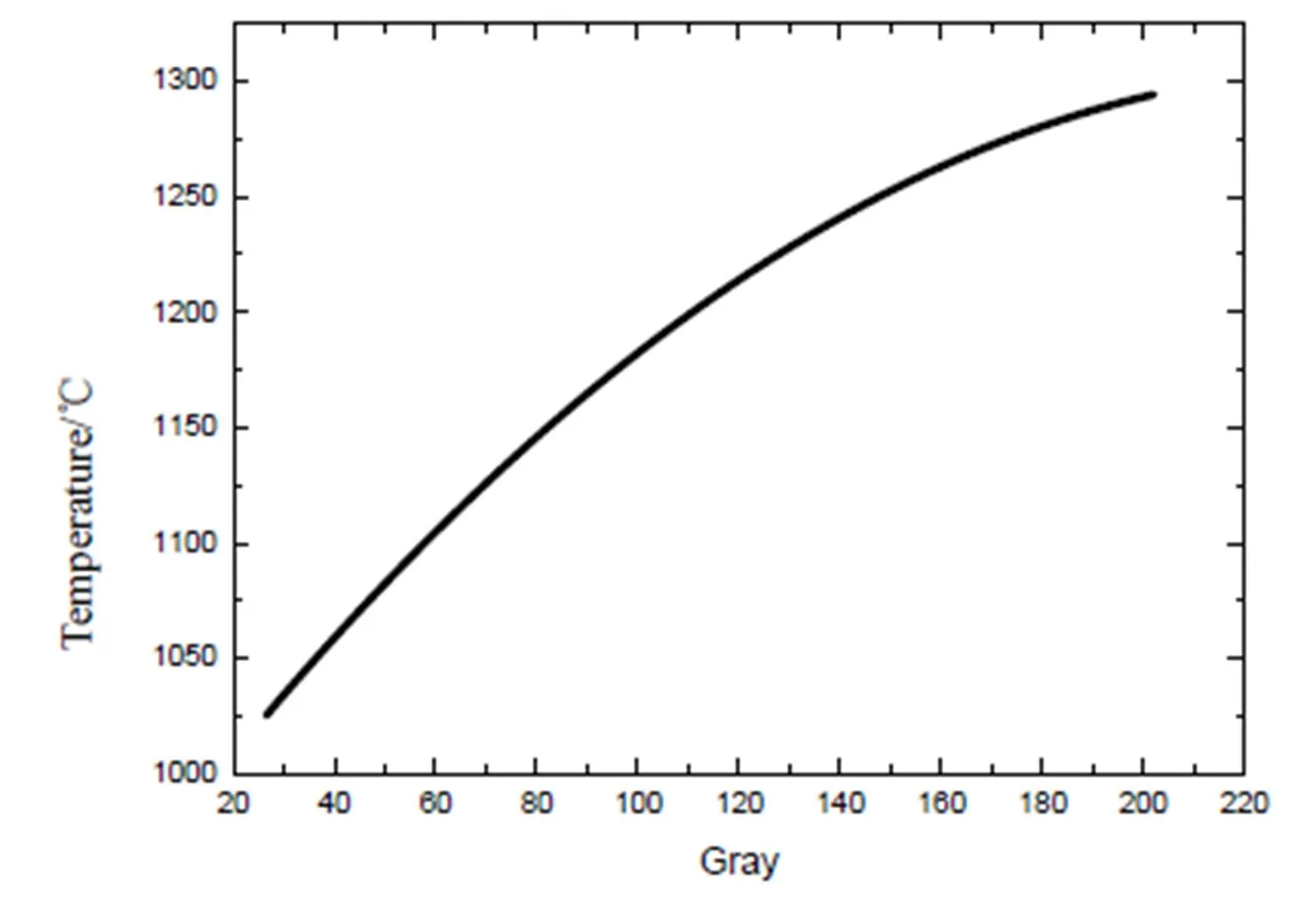

根据红外辐射信息进行高温非接触式测量是工程上最常用的方法之一。本文讨论的红外监测系统除可以实时监视裂解炉运行状态之外,还可以利用红外辐射信息进行炉管表面温度的非接触式测量,实时显示炉管表面温度,对超温报警、节能降耗、把握裂解深度、提高乙烯收率、双烯收率、提高经济效益均具有重要的实际意义[5-7]。由于高温炉膛环境对红外探测系统影响因素较多,考虑强背景辐射、烟气辐射、散射、目标辐射率及硬件影响等,最终拟合温度与红外辐射量之间的对应函数关系如图9所示。由图可见:温度灵敏度曲线可以分为3个较明显的区域,即强信号饱和非线性区、线性区和弱信号非线性区,饱和非线性区温度灵敏度5~6灰度等级/℃,线性区温度灵敏度2~3灰度等级/℃,非线性区1灰度等级/℃。由全景图像转换所产生的温度误差饱和非线性区约0.3℃,线性区温度误差约0.6℃,弱信号非线性区温度误差约1.8℃。饱和非线性区在强信号下探测器接近饱和状态导致温度灵敏度较低,该区域在温度测量时一般不采用;弱信号非线性区虽然温度灵敏度较高,但由于信号较弱容易受噪声影响导致测量值波动相对较大,数据可靠性较低,测量时一般也不采用;因此,实际应用中采用灵敏度线性区域,由该全景成像方法所产生的系统测量误差约0.6℃,对高温工业现场温度测量应用影响较小,满足工程应用要求。

图9 温度与红外辐射量之间关系

利用该全景成像方法既可以全景展现管式炉炉膛内部实际运行状况,又可以实时准确测量炉管表面温度,有利于控制反应深度、分析炉管内部结焦状况,实现管式反应炉操作过程的精细化控制,具有较高的工程应用价值。

4 结论

本文提出了一种管式反应炉炉膛红外全景成像方法,此算法将炉膛局部红外俯视图像快速转换为正视图像,直观反映了炉膛内部实时信息。对图像的缺失部分进行了盲区重现,增加了拼接区域的特征信息,保证了管式反应炉炉膛内部局部图像高度相似的情况下拼接效果的可靠性。将该系统应用在一台石化裂解炉上进行试验测试,将生成的全景图像及其反演温度与原始图像进行对比,比较结果说明所得炉膛全景图像最大程度地保留了炉管实时信息,通过此全景图像还可提取红外辐射信息,准确计算炉管炉壁表面温度,图像灰度误差和温度误差均符合工业现场测温要求。该研究成果将有助于实现管式反应炉操作过程的精细化控制,保障设备安全、高效、稳定运行。

[1] 张向宇, 郑树, 周怀春, 等. 基于热辐射成像建模求解的管式炉炉管温度检测[J]. 化工学报, 2015, 66(3): 965-971.

ZHANG Xiangyu, ZHENG Shu, ZHOU Huaichun, et al. Visualization of pipe temperature distribution in tubular furnace based on radiation imaging model solving[J]., 2015, 66(3): 965-971.

[2] Pregowski P, Goleniewski G, Komosa W, et al. A new experimental techniques for inspection of operating furnaces by use of IR radiometers[J]., 2008, 71(10): 31-36.

[3] 李明, 林翠, 李晓刚, 等. 红外热像技术在线评估高温炉管剩余寿命[J]. 机械工程学报, 2004, 40(12): 139-144.

LI Ming, LIN Cui, LI Xiaogang, et al. Infrared image on-line inspection and remaining life prediction for atmospheric heater tubes[J]., 2004, 40(12): 139-144.

[4] Hartley R, Zisserman A.[M]. Britain: Cambrigde University Press, 2003: 32-47.

[5] 刘欢, 谷小婧, 顾幸生. 基于鲁棒特征匹配的热成像全景图生成方法[J]. 红外技术, 2016, 38(1): 10-20.

LIU Huan, GU Xiaojing, GU Xingsheng. Thermal image stitching based on robust feature matching[J]., 2016, 38(1): 10-20.

[6] Pregowski P, Goleniewski G, Komosa W, et al. Heating medium absorption and emission as factors in thermographic investigations of petrochemical furnaces[C]//, 2009, 7299:72990F.

[7] 唐磊, 吴海滨, 仓亚军, 等. 红外辐射测温在管式工业炉上的应用[J]. 红外技术, 2016, 38(7): 612-616.

TANG Lei, WU Haibin, CANG Yajun, et al. Application studying of infrared radiation temperature measurement on the tubular industrial furnace[J]., 2016, 38(7): 612-616.

Application Research on Infrared Panoramic Imaging Method for Tubular Furnace

JIANG Shan,TANG Lei,ZHAO Xiaohu,DAI Xuan,SHAO Wei

(,,230601,)

In order to get real time status information of the tubular furnace, infrared cameras were mounted on the wall close to the top of the furnace to get partial and top view images. These images were sent to the IPC control system for preprocessing, perspective transforming, dead zone rebuilding and temperature color encoding to build a front view panorama of the tubular furnace. With the real time temperature obtained by feature extracting of infrared radiation and retrieval algorithm, the furnace temperature and variation trends were panoramic presented. The field test was carried out by using the system. Its result showed that, the furnace panorama compared with the original images, the average gray deviation was 0.44 and standard error was 1.82, which corresponded to 0.6℃ error in temperature measurement. In high temperature industrial field, the effect can be neglected. So the system was valuable for engineering application.

tubular furnace,panorama,gray deviation,change trend

TN219

A

1001-8891(2016)12-1061-06

2016-09-20;

2016-11-15.

蒋杉(1985-),男,助教,硕士,主要从事智能检测与控制方面研究。E-mail:wdjiangshan@126.com。

唐磊(1972-),男,副教授,博士,主要从事光电检测方面研究。E-mail:tanglei_66@163.com。

国家自然科学基金面上项目(41574180);安徽省科技公关项目(1604a0902152);安徽省高校自然科学研究重点项目(KJ2016A581);合肥师范学院科研团队项目(2015TD03)等项目支持。