溶媒回收工艺计算及节能措施分析

2016-03-28王绍宇杜家杰中核第四研究设计工程有限公司石家庄050021

王绍宇 杜家杰(中核第四研究设计工程有限公司,石家庄 050021)

溶媒回收工艺计算及节能措施分析

王绍宇 杜家杰

(中核第四研究设计工程有限公司,石家庄 050021)

摘 要介绍了双组份精馏的计算过程和方法,并通过示例利用捷算法对间歇精馏和连续精馏过程的能耗进行了比较,提出了节能措施和方法。

关键词精馏;捷算法;节能

医药企业生产过程中常使用大量的有机溶媒,有机溶媒的回收效率和能耗是影响生产成本的重要因素。由于精馏工艺过程相对复杂,精确计算需要的物料参数较多,目前,国内医药行业详细设计阶段溶媒回收流程的确定、物料衡算和能量衡算大多由专业的厂家完成,计算过程利用ASPAN PLUS 和ECSS等化工模拟软件进行。但是在项目的前期,如项目建议书和可行性研究阶段,在缺少相图等基本参数的情况下,如何对精馏过程进行估算,并对项目实施的可行性和先进性做出判断,成为设计、咨询工作的难点。本文针对药企精馏操作的特点,介绍了利用捷算法计算精馏塔板、回收率和能量衡算的方法,并根据计算结果,对精馏过程的节能措施进行了讨论。

1 精馏过程及捷算法简介

溶媒回收属于精馏操作,是利用废溶媒中各组分相对挥发度的差异将各组分分离的过程。典型的连续精馏过程如图1。

精馏和间歇精馏,间歇精馏物料一次性加入塔釜,流程与连续精馏大同小异。

与简单蒸馏相比,精馏过程通过塔顶高浓度的轻组分回流,在塔内重新建立汽液平衡,以实现重组分和轻组分的深度分离。回流比越大,塔顶轻组分的浓度越高,所需的精馏塔板数越少,当塔顶的采出液为零,即全回流时,此时的塔板数为最少塔板数Nmin;当无限增大塔板数、降低回流比,满足分离要求时的回流比称为最小回流比Rmin。最少塔板数和最小回流比是衡量待分离物系分离难易程度的指标,最少塔板数和最小回流比越小,说明物料分离越容易;反之越难。捷算法是根据最少塔板数和最小回流比,利用吉利兰图或李德公式,估算实际操作下的回流比和塔板数。

图1 精馏过程Fig. 1 The brief process of rectification

2 最小回流比的确定

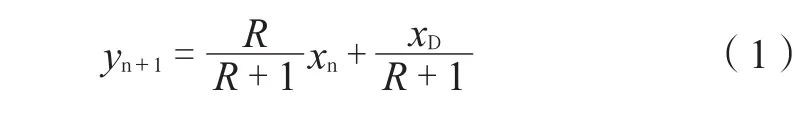

根据精馏段的物料平衡,可以推导出精馏段的操作线方程[1]:

式(1)中yn+1为进入第n块塔板汽相中轻组分的摩尔分数,无单位; xn为离开第n块塔板液相中轻组分的摩尔分数,无单位; xD为塔顶冷凝器中轻组分的摩尔分数,无单位;R为回流比,无单位。

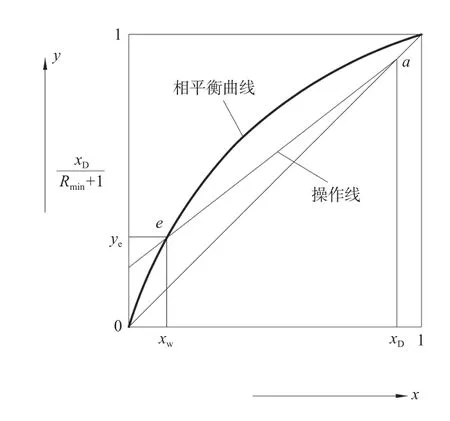

精馏段操作线见图2。

图2 精馏段操作线方程Fig. 2 The equation of rectifying section

图中xF和yF分别为精馏塔进料板汽相和液相中轻组分的摩尔分数,无单位;ye和xe分别为最小回流比时汽相和液相中轻组分的摩尔分数,无单位;xW为塔釜液相中轻组分的摩尔分数,无单位。

图2中相平衡曲线方程为:

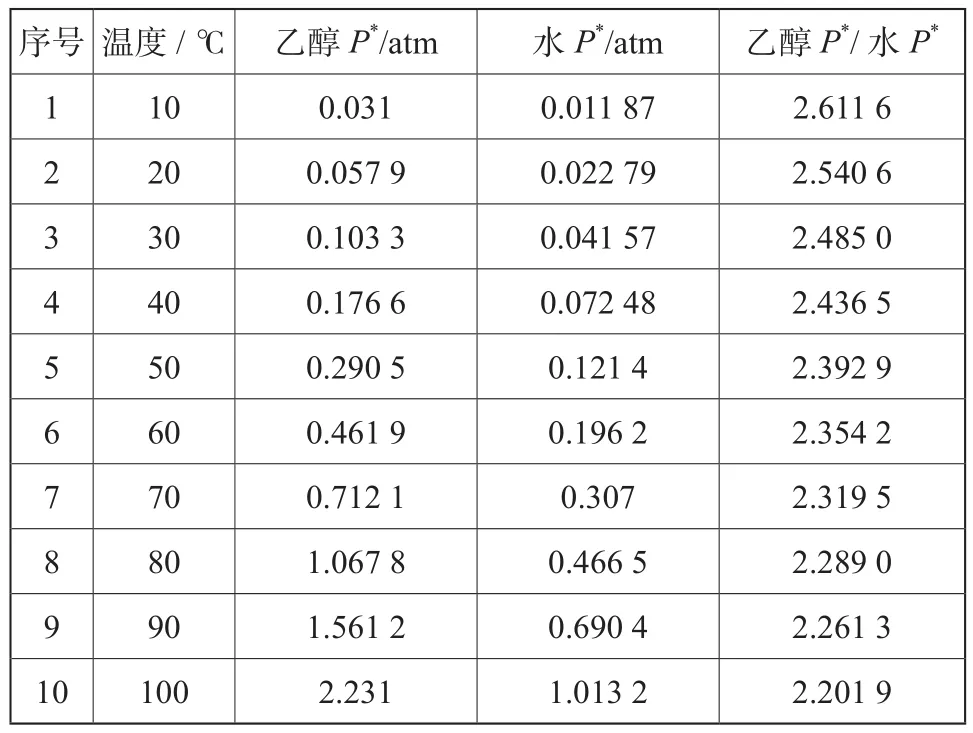

式(2)中y、x分别为汽相和液相中轻组分的摩尔分数,无单位;α为相对挥发度。相对挥发度定义为轻组分与重组分挥发度的比值,对于理想溶液:,和为轻、重组分纯液体的饱和蒸汽压,可根据安托因方程计算[2]。虽然PA*和PB*随着温度的升高而增加,但是α的变化却较小,以乙醇和水为例,乙醇、水的饱和蒸汽压和相对挥发度的值见表1。

q线是与进料热状态有关的曲线,是精馏段操作线和提馏段操作线交点b的轨迹线,其方程为:

表1 蒸汽压及相对挥发度随温度的变化规律Tab. 1 The changing of vapor pressure and relative volatility with temperature

q为衡量加料热状态的参数,当泡点加料时,q = 1;饱和蒸汽加料时q = 0;冷加料时q > 1。

整理得:

ye与xe可由式(2)和式(3)联立求解。当进料为泡点进料时,xe= xF,当进料为饱和蒸汽加料时,ye= yF,此时可直接利用相平衡曲线方程式(2)计算ye与xe。

3 最少理论板数的确定

加大回流比可降低塔板数,当回流比为无穷大亦即全回流时,塔板数为最少理论板数Nmin。

根据全回流无采出的特点,利用物料衡算和相平衡经推导可得出最少理论板数计算式,即芬斯克方程:

式中Nmin为全塔的最少理论板数,计算精馏段的最小理论板数将式(5)中的xw用xF替换;提炼段的最小理论板数将式(5)中的xD用xF替换。

4 塔板数的计算

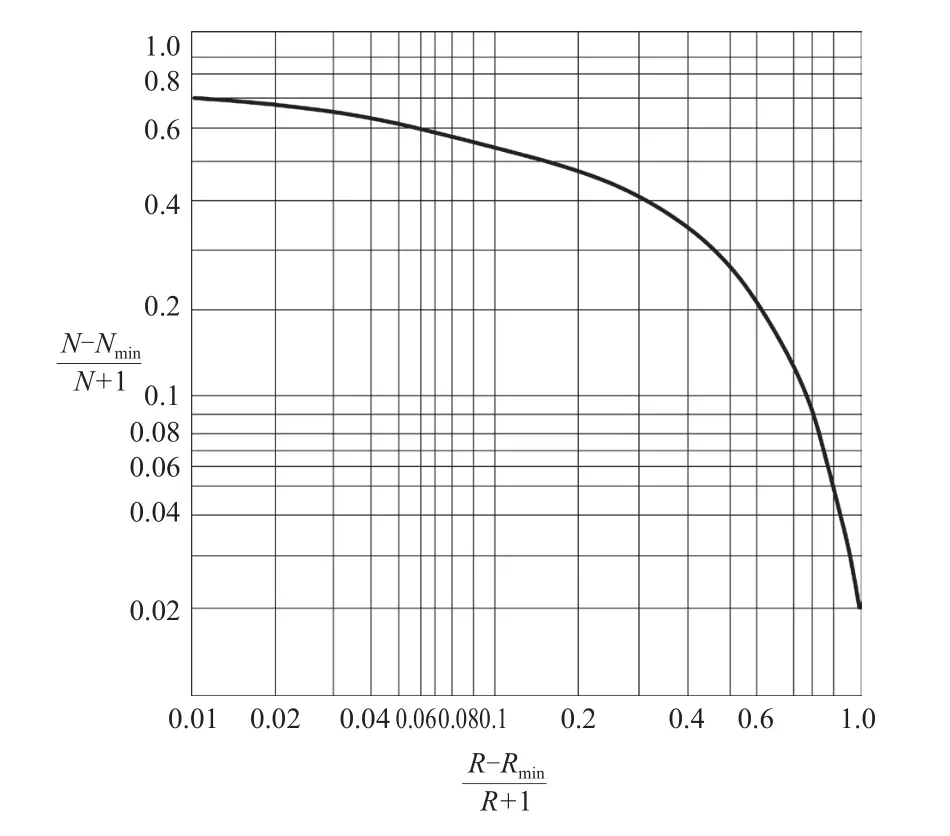

如前所述,在没有专业计算软件的情况下,手工进行的逐步计算法工作量是很大的。捷算法提供了一种精度较高的简便计算方法,常用的吉利兰图如图3。

图3 吉利兰关联Fig. 3 Gilliland diagram

吉利兰关联图以操作回流比与最小回流比的差值比例为横坐标,以实际塔板数和理论最小塔板数的差值比例为纵坐标,将操作回流比和实际塔板数关联起来。

吉利兰关联图也可以用函数表示,即李德公式:

(1)当0 < x≤0.01时,y = 1-18.571 5 x;

(2)当0.01<x≤0.9时,y = 0.545 827-0.591 422 x + 0.002 743 / x;

(3)当0.9<x≤1时,y = 0.165 95 - 0.165 95 x。

计算时先用式(4)计算出最小回流比,查图3或利用李德公式得到的值,进一步计算出实际塔板数N。

由于现在计算机的普遍应用,有一定编程能力的人可利用计算机语言编写出计算程序,或者用EXCEL编写简单的计算公式,方便地得到计算结果。

综上所述,精馏塔塔板的计算分三步,第一步计算最小回流比;第二步计算最少理论塔板数;第三步选择合适的回流比,利用李德公式计算塔板数。

溶媒回收工艺主要可分为间歇精馏和连续精馏。对于产生量小,并且不同批次之间待回收溶媒组成波动大的情况,宜采用间歇精馏工艺;相反,对产生量大,不同批次之间待回收溶媒组成稳定的情况,宜采用连续精馏工艺。对于间歇精馏和连续精馏,利用捷算法计算塔板数时,最小回流比的计算过程是不同的,其他的步骤都相同。下面针对药企常用的间歇和连续精馏工艺给出完整的计算公式。

(1)间歇精馏

间歇精馏分为恒定塔顶采出浓度和恒定回流比两种操作方式。恒定回流比操作时,开始时塔顶采出浓度最高,随着蒸馏过程的进行,塔顶采出浓度逐渐降低,精馏开始的高浓度采出液和终了时低浓度采出液混合后,浓度为塔顶轻组分要求的浓度。很明显,采出物料存在高低浓度的混合过程,因此该操作方式能耗必定高于塔顶恒浓度采出操作方式。下面以塔顶恒浓度采出的工况为例,说明间歇精馏的计算过程。

间歇精馏只有精馏段操作线,由图4可以看出,ae线即是间歇精馏的操作线。间歇精馏的塔釜料液浓度为变数,精馏开始时为xF,精馏终了为xw。精馏开始时,xe= xF,精馏终了时 xe= xw,该点落在相平衡线上,ye由式(2)计算。

图4 间歇精馏操作线Fig. 4 The operation line of batch rectification

示例1:

分离某废丙酮-水溶液,已知废丙酮溶液丙酮的摩尔分数为0.117 4,要求回收后的丙酮摩尔分数为0.97,釜残为0.03。拟采用常压蒸馏,塔釜温度90 ℃,塔顶温度56 ℃,回流比取最小回流比的1.2倍,采用间歇精馏时,试估算所需塔板数。

解:

计算输入见表2。

间歇精馏的计算步骤及计算公式见表3。

需说明的是,计算中Rmin和Nmin均取精馏终了时的最小回流比和最少理论板数,计算理论塔板数为9块。示例中的计算结果为理论板数,考虑到塔板效率,实际板数应适当增大。

表2 计算输入Tab. 2 Input data for calculation

表3 计算步骤及公式Tab. 3 The process and equation of calculation

(2)连续精馏

连续精馏为稳态操作,精馏过程中xD、xF、xW以及回流比保持不变,计算过程较间歇精馏简单。以示例一为例,若采用连续精馏,计算理论塔板数。

连续精馏的最小回流比与加料的热状态q值有关。如前述,ye与xe可由式(2)和式(3)联立求解。采用泡点进料的精馏能耗要低于冷料进料,因此精馏进料一般都进行预热,故本例中采用泡点进料的方式。当进料为泡点进料时,xe= xF。

计算输入见表4。

连续精馏的计算步骤及计算公式见表5。

表4 计算输入Tab. 4 Input data for calculation

表5 计算步骤及公式Tab. 5 The process and equation of calculation

计算理论塔板数为10块,比间歇精馏略大。但是应注意连续精馏选取的回流比比间歇精馏终了时小了将近4倍。

5 能耗分析

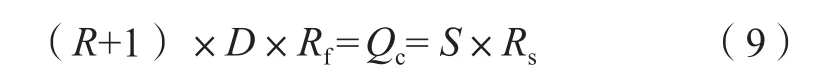

对图1进行能量衡算,有式中代号的含义见图1,整理后得:

Rs为蒸汽的汽化热,由于原料液带入的热量F×Hf(液态进料)、残液带走的热量W×Hw和馏出液带走的热量D×Hd均为显热,与蒸汽的汽化热S×Rs和冷凝热Qc相比小的多,为简化讨论,式(7)简化为:

根据回流比的定义,R=L/D,如果精馏塔采用泡点回流,对塔顶进行能量平衡,则冷凝热等于从塔顶蒸出的蒸汽的汽化热:

Rf为轻组分的汽化热,R为回流比,由于塔顶重组分含量很低,式中忽略了塔顶重组分的冷凝热。

对于连续精馏,加热负荷或蒸汽耗量可直接利用式(9)计算;对保持塔顶采出轻组分浓度恒定的间歇精馏,回流比随着精馏过程的进行而逐渐增大,采出量逐渐减少,但是塔釜的传热负荷近似为常数。根据物料衡算,塔釜汽化能力和间歇精馏塔的处理速度存在如下关系[1]:

式中 V — 轻组分的汽化量,单位kmol/s;

F — 原料液的处理能力,单位kmol/s。

由于R是x的函数,因此上式无法求出解析解,只能数值求解。

示例二:

若丙酮的汽化热为30 117 kJ/kmol,要求精馏塔的原料液处理能力为100 kmol/h,加热蒸汽的汽化热为2 132 kJ/kg,计算示例一中连续精馏和间歇精馏的塔釜蒸汽耗量。

解:对连续精馏,由物料衡算可得采出量D为:

由示例一计算结果,R=2.04×1.2=2.448,根据式(9),计算出连续精馏的蒸汽耗量为:

(1+2.448)×9.3×30 117/2 132 = 453 kg/h。

对于间歇精馏,利用式(10)数值积分,求出间歇精馏塔釜总的汽化量。利用EXCEL计算,步长Δx取0.005:

计算结果见表6。

计算出连续精馏的蒸汽耗量为:

52.04×30 117/2 132 = 735 kg/h

示例中给出了已知精馏塔处理能力计算塔釜加热器热负荷的方法,从而可以计算塔釜加热面积及塔顶冷凝器的换热面积。从间歇精馏的计算结果可以看出,随着精馏过程的进行,塔釜料液浓度逐渐降低,回流比随之增大。间歇精馏的能耗要高于连续精馏。

6 节能措施的讨论

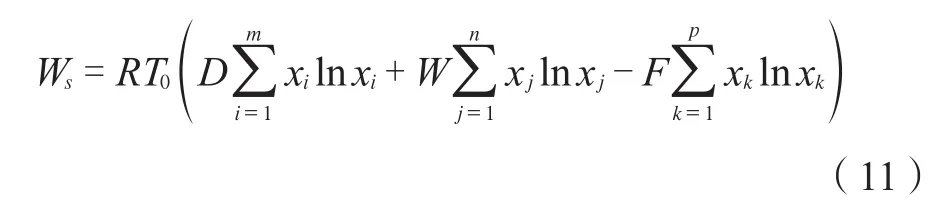

从热力学的角度分析,精馏过程将混合物分离为纯度较高的组分,是一个熵减少的过程,需要外界做功,理想溶液的分离功为[3]:

式中Ws为分离功,D、W、F分别为馏出液、残液和进料的流量;xi,xj,xk分别为馏出液、残液和进料中各组分的摩尔百分浓度,m、n和p分别为馏出液、残液和进料中的组分数。

例如将苯(摩尔含量58.65 %)、甲苯(摩尔含量30.0 %)、二甲苯(摩尔含量11.35 %)的混合物,分离为99.5 %的苯,由式(11)可计算出,分离功为2 722 kJ/kmol,如果回流比取2,则精馏过程的汽化热为92 344 kJ/kmol,分离功比加热蒸汽提供的能量小得多,绝大部分的能量通过冷却水带走,精馏过程从理论上讲有巨大的节能空间。精馏过程的节能应从降低蒸汽消耗,余热综合利用的角度加以分析。

首先,回流比的大小和精馏过程的能耗有很大的关系,由式(9)和式(10)可以看出,无论是连续精馏还是间歇精馏,加热蒸汽的用量、塔顶冷凝器的冷负荷均与(R+1)成正比,回流比越大,蒸汽和冷却水的用量也越大,能耗也越高。

设计时选择较大的回流比,有利于精馏过程的传质,精馏塔的塔板数减少,精馏塔的设备投资降低;但是回流比增大,加热蒸汽的用量增加,塔顶冷凝器的冷负荷也同比增加,塔釜加热器和塔顶冷凝器的换热面积也必须加大,同时精馏塔内精馏段和提馏段的汽相和液相流量加大,精馏塔的塔径也需要加大。

回流比的选择也并非越小越好,如果选择的太小,将导致塔板数增多,设备费用增加;太大则能耗过高,不利于节能,应根据物料的特性具体情况具体分析。设计中采用的回流比范围R=(1.2 ~ 2)Rmin。由于轻组分的汽化热与蒸汽耗量和冷却水用量成正比,因此对于汽化热高的物料,回流比的选择应尽量小。表7列出了制药行业常用有机溶媒的汽化热。由表中数据可见,卤代烷由于分子间作用力小,汽化热也较小,为了降低设备投资,可适当选择较大的回流比;低碳的醇类由于分子间作用力除了范德华力外还存在氢键,因此汽化热较大,从节能的角度考虑,应尽量选择较小的回流比。

其次,在条件适合的情况下,应优先选择连续精馏。连续精馏处理能力大,馏出液浓度相对较稳定,操作和控制简单,但是要求原料液的浓度波动不能太大;间歇精馏操作弹性大,自控水平要求不高,对原料液浓度变化要求不高。

从示例一的计算结果可以看出,连续精馏的能耗明显低于间歇精馏。同时连续精馏有利于能量的综合利用,塔顶馏出的蒸汽和塔底排出的高温釜液可以为进料预热,回收部分的余热,降低加热蒸汽和冷却水的消耗。间歇精馏由于原料液一次性加入塔釜,塔顶和塔釜的余热无法用于原料液的预热,同时由于操作不连续,余热的可靠性差,一般也很难做为其它工序的热源。

从节能的角度考虑,对回收量较大的有机溶媒,可以设置大型的废溶媒贮罐,将多批的原料液混合,一方面可以增大贮液量,满足连续精馏的进料要求,另一方面也可以通过不同批次的原料液混合,使得原料液的进料浓度相对稳定,从而将间歇精馏工艺改进为连续精馏,降低精馏过程的能耗。

表7 常用有机溶媒的汽化热Tab. 7 Enthalpy of vaporization of commonly used organic solvent

再次,采用多效精馏可以有效的降低能耗。近几年随着能源成本的升高,多效精馏工艺逐渐兴起。与多效蒸发过程相似,多效精馏是将低沸物的冷凝热作为加热热源重复利用。由于塔底和塔釜介质成分不同,精馏过程中塔釜的温度高于塔顶温度,给冷凝热的综合利用造成了一定的困难,生产中一般采用改变精馏塔操作压强的办法来解决该问题。

加压精馏可以使塔顶物料的冷凝温度提高而避免使用冷冻剂,减压蒸馏可以使塔釜物料的沸点降低使利用低温热源成为可能。工业生产中一般采用双塔精馏工艺,双塔工艺分为加压塔与常压塔双塔工艺和常压塔与减压塔双塔工艺。减压精馏由于动力消耗大、低压下低沸物冷凝不完全,并且如果设备密封不严,空气进入系统将增加系统危险等缺点,在工业生产中使用较少。

多效精馏可有效提高精馏过程的蒸汽利用率,例如采用双塔2效精馏乙醇,可以节约20 % ~ 40 %左右的蒸汽耗量。虽然多效精馏工艺设备投资高,控制系统复杂,但是对于处理量大、汽化热高、物性稳定性好的溶媒回收过程,双塔精馏仍具有良好的综合效益。

7 结论

捷算法中相平衡曲线方程式(2)、Rmin及Nmin是基于理想溶液推导出来的,另一方面吉利兰图是结合几十个精馏塔板的实际计算结果整理出的经验算图,因此捷算法的计算结果对于接近理想溶液的物料,如同系物等有很高的准确性,又由于其是经验算图,对大多数的非理想物系也可适用,并且不仅仅局限于双组份体系。但对能形成最低恒沸点和最高恒沸点的物系不适用。

本文以示例的形式对间歇精馏和连续精馏的计算步骤和计算公式进行了详细说明,利用计算输入表和计算公式,可以方便的编写EXCEL计算程序。在项目的前期如项目建议书、可行性研究阶段,由于缺少相图等必要的基础数据,利用捷算法可以方便、准确的估算塔板数、蒸汽和冷却水等动力工程的消耗,为设计、咨询工作创造条件。

溶媒回收的精馏过程是高耗能岗位,药企应结合实际情况,创造有利条件尽量采用连续精馏,并做好废热的综合利用以降低动力工程消耗,并通过计算选择合适的回流比,以使设备投资和运行成本最优化。

参考文献

[1]陈敏恒,丛德滋,方图南. 化工原理[M]. 北京:化学工业出版社,1986.

[2]时钧,等. 化学工程手册[M]. 北京:化学工业出版社,1979.

[3]邓修,吴俊生. 化工分离工程[M]. 北京:科学出版社,2000.

Calculation of Solvent Recovery Process and Analysis of Energy Saving Measures

Wang Shaoyu, Du Jiajie

(CNNC, The Fourth Research and Design Engineering Co., Shijiazhuang 050021)

Abstract:In this article, the calculation method and procedure for rectification with bi-components were introduced. With examples and by using quick calculation method, the energy consumptions in intermittent rectification process and continuous rectification process were campared. Then the measures and methods for energy saving were presented.

Keywords:rectification; quick calculation; energy saving

作者简介:王绍宇(1969—),男,研究员级高级工程师,从事医药化工的设计工作。

收稿日期:2015-11-03

中图分类号:TQ 028.3+1

文献标识码:A

文章编号:2095-817X(2016)01-0027-000