多功能原料药合成车间工艺及工程设计探讨

2016-03-28陆晓维中国医药集团联合工程有限公司上海分公司上海200235

陆晓维(中国医药集团联合工程有限公司上海分公司,上海 200235)

多功能原料药合成车间工艺及工程设计探讨

陆晓维

(中国医药集团联合工程有限公司上海分公司,上海 200235)

摘 要针对现下流行的原料药合成车间多功能化生产的特点,遵循GMP相关规定,结合工程实践经验,分析生产操作的影响因素,就车间的工艺流程设计及工程设计进行论述。

关键词多功能;原料药合成;密闭化;自控

近年来化学合成药的生产工艺日益繁多,以新药研究与开发为基础的化学合成药的生产,正朝着两个方向发展。对于产量很大的产品,陆续出现一些大型的高度机械化、自动化的生产车间。对于产量较小的品种,多采用灵活性很高的中、小型多功能生产车间,按照市场需要,有计划地安排生产。

针对后者,为避免不同工艺生产而进行适配性改造,节省生产准备周期,采用多功能化的原料药合成车间势在必行。与传统的原料药车间相比,具有适用工艺范围广、操作切换灵活、现场无需动火改造、自动化程度高等特点。

多功能原料药合成车间设计可分为软件及硬件部分,软件部分为车间工艺流程设计,主要包括密闭化操作工艺、设备及管道清洗工艺、自控多功能分配及切换方案等方面;硬件部分为车间工程设计,主要包括建筑外形选择、工艺设备布局、空间管理、通风设计及管道材质等方面。本文就以上几点,针对多功能原料药合成车间设计进行总结及归纳,以期对类似项目的工艺及工程设计能起到一定的指导作用。

1 工艺设计

1.1 密闭化操作

化学合成原料药的生产经常采用具有爆炸危险性的有机溶媒或腐蚀性较强的液体为溶剂,因此车间的生产环境较为恶劣,设计时尤其需要注意减少暴露环节,全程生产密闭化操作,在符合GMP规范要求的前提下,以防止交叉污染为首要目标。

生产操作过程中需要重点关注防止物料暴露在大气中,加料前宜将整个设备及管路系统进行氮气置换,由于容积较大,置换时可采用先将系统抽真空后充氮的方式进行,次数以三次以上为宜,并在放空处设置采样设施,检测内部氧含量,或者进行实际操作验证后确认次数。液体原料按盛装容器分为罐区储罐储存及桶料储存,来自于罐区的物料在罐区储罐上部设置2 kPa左右的氮封,而来自桶料的液体原料有人工开盖过程,会造成物料暴露,本着密闭化目的,应设置独立的房间或区域进行集中的加料,并设置局部强排风进行保护。

对于桶料加料,采用真空进料是一种较为安全可靠的方式,但由于真空度的限制,桶料与反应釜进料口之间的高差不宜过大,特别是对于比重较大的液体物料。在反应釜进料同层平面中设置加料小间(BOOTH)是一种国外较流行的做法(图1),在物料运输较为方便处,采用轻质隔断进行局部维护,单侧对外敞开作为操作面,并在另一侧设置排风口,在保证断面风速的情况下,保护人员操作时不暴露在危险环境中;管道均采用硬管连接至反应釜(或高位槽),当加料时采用磅秤连锁反应釜进口切断阀可进行准确的自动计量,加料完毕后,末端氮气吹扫,将管道中的残液排净。

对于固体加料,考虑加料流程时需根据物料的职业接触限值设计加料方案。通常设计时采用吨袋密闭投料,此方法目前已经十分成熟,但对于职业接触限值较低,存在较大职业健康危害的固体物料(如致敏性、含激素、高活性物料等),应尽量采用小袋包装,使用真空固体加料机或手套箱进行操作,并佩戴好个人防护服及用具。

图1 加料小间(BOOTH)Fig. 1 Booth schematic

在生产反应过程中,均应在采用氮封的环境下进行操作,为减少开盖取样等环节,可采用真空取样机或循环取样机对反应釜内物料进行中间取样分析。从取样分析的效果及准确度来看,推荐采用循环取样的方式(图2),能够得到较为准确的分析结果,以保证反应的安全和产品的质量。

图2 循环取样器Fig. 2 Loop sampler schematic

在化学合成原料药生产中经常采用离心分离的方式得到最终产品,从密闭操作的安全角度出发,卧式刮刀离心机是一种理想的选择,操作时的密闭性优于其他类型的离心机(如平板式或吊袋式离心机),操作的连续性能保证减少人工切换或开盖的频率,当反应釜的规格较小时也可选择其他类型离心机。离心机母液出口宜靠重力流至下方母液接收罐,接收罐及离心母液出口的平衡管应接至车间尾气处理系统。

1.2 设备及管道清洗

产品更新快、设备可以互相切换轮流使用以便调整产能是多功能原料药生产的特点,因此批间清洗或大清洗的频率非常高,如何保证设备及管道清洁变得尤其重要,合理设置清洗系统是设计的重点。

设备及管道清洗时一般采用有机溶媒进行,为选用合适的溶媒,事先应作相容性试验,一般宜选择合成过程中的溶剂作为溶媒,以便保证产品质,或考虑乙醇或丙酮等第三类溶剂[1]。清洗一般分为淋洗和循环清洗,但淋洗往往由于清洗液流速或与被清洗物质的相容性不够很难达到理想的清洗效果,而循环清洗则是设备及管道通过循环泵进行,因此无论是溶媒耗损量还是清洗效果都优于直接淋洗。

在进行管路设计时,考虑到清洗的效果,应尽量做到以下三点,一是尽量避免管道清洗死角,将清洗液进口设置在待清洗管道或设备的端部(图3),必要时可设置喷淋球。

图3 清洗管路设置Fig. 3 Washing lines schematic

二是考虑清洗顺序,将相关的设备及管道进行统筹规划,确定如何使设备及管道形成一个循环回路,降低清洗路线的设计复杂程度。三是反应釜及储罐类设备清洗后开盖擦拭取样,设备布置时需留出足够的操作空间。

1.3 自控方案

多功能原料药生产需满足各种工艺的生产要求,必须具备较高的自动化控制水平。根据国家首批重点监管的危险化工工艺目录中规定的如氧化工艺、氯化工艺等均为化学合成药常用的工艺,其中加氢工艺由于涉及到氢气,其布局设置及厂房建筑要求与其他工艺相差较大,设计时应专门考虑独立设置区域或车间,不适合与多功能原料药生产放在一起。

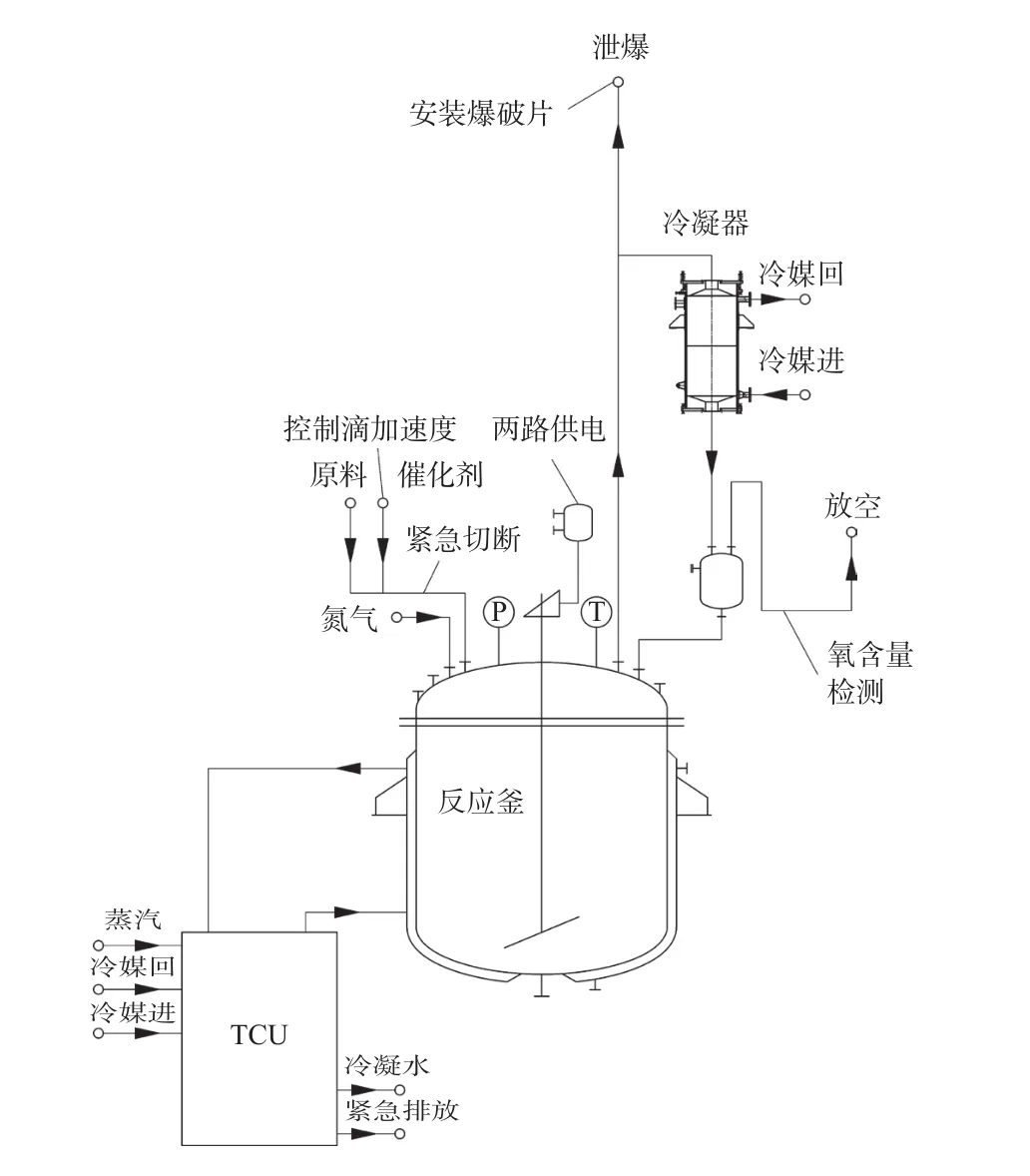

对于危险工艺的自控方案,主要体现在控制反应釜反应过程及紧急安全联锁方面。重点监控的控制参数:反应釜内温度和压力;反应釜内搅拌速率;催化剂流量;反应物料的配比;气相氧含量等。

如图4,反应釜内温度和压力的控制目前比较多的是采用TCU(温度控制单元)以满足间歇反应釜温度控制或持续不断的工艺过程的加热冷却、恒温、蒸馏、结晶等过程控制,经过特殊定制的装置适用温度范围可以达到(-120 ℃至300 ℃)。TCU可以与反应釜上的温度计及压力表形成连锁控制,当反应异常升温或升压时及时切换夹套热媒;反应釜的进料口及滴加催化剂的进口需设置紧急切断阀,并与温度压力连锁;反应釜进料采用流量计计量;催化剂滴加应采用流量计加调节阀的形式自动化控制,以免反应釜升温过快;反应釜作为重点保护设备,其搅拌器的供电需两路供电;反应釜在反应前需经过氮气置换,可采用人工取样检测放空管线上的氧含量或设置自动氧含量监测仪;反应釜需设置泄压设施,通常在放空管上设置爆破片,爆破片前后管道应尽量减少弯头,爆破片可选用带压力传感器的型号,以便检测是否有动作。

1.4 多功能分配及切换方案

在多功能原料药合成车间的设计中,如何实现设备与设备间的重新组合分配,能方便地搭建起不同体系的组合,实现反应、结晶、蒸馏、分层、脱色等不同功能是车间设计的重点。在这里需要引入两个概念:溶媒分配站(S.M.F)及工艺分配站(P.M.F)。

溶媒分配站(S.M.F)主要目的是保证车间内每台需要加入液体原料或清洗溶媒的设备能够方便接收来自于罐区或桶料输送区的溶媒。溶媒分配站一般考虑设置在车间的较高处,如图5,物料的进料管(带压)放置在上层,来自于车间各处的设备进料管排放在下方以便物料能够流淌干净。管道之间通过金属软管连接,并增加自控切断阀与压力表,软管连接完毕后充氮试压,检测连接的正确性及是否有泄漏。

图4 自控控制点Fig. 4 Control point schematic

工艺分配站(P.M.F)主要目的是在生产准备期间,将各设备的进料或出料口通过分配站互相重新连接,以形成不同排列组合的生产方式和生产规模为目的。工艺分配站的概念类似于将车间变成一个多面的“魔方”,拥有多种的可能性以应对不同产品的需求。工艺分配站进料管道均需通过车间内的输送泵送入分配站,出料管道同溶媒分配站一般来自于车间各设备进料管,但由于涉及到批间的清洗,因此不与溶媒分配站管道合用。同样连接的正确性亦由最后氮气试压来确保。

2 工程设计

2.1 建筑外形选择

原料药合成车间多为甲类车间,原辅料多为易燃易爆易挥发的甲类溶剂,因此对建筑物的耐火等级、建筑面积、泄爆面积、安全疏散、防火分区的分割等均有严格的要求。根据《建筑设计防火规范》GB 50016—2014中的相关规定来确定多功能原料药合成车间的布局,在建筑外形的选择上较为常用的是长条形的车间布局[2],考虑到泄爆面积的计算,车间的进深不宜过大,每层的层高宜适当增加;长条形车间的另一个优点是防火分区切割较为方便,生产车间内有部分操作间、辅助用房等非甲类防火区,需要用防火防爆墙使其与甲类生产区分隔[3]。在多功能甲类生产车间建筑外形上“匚”字型车间也时常被采用,此形状车间的设计难点在于如何合理切割防火分区及留出泄爆面,在确定车间外形时需注意《化工企业总图运输设计规范》GB 50489—2009中5.1.12条的相关规定[4]。

图5 分配站Fig. 5 Manifold schematic

2.2 工艺设备布局

原料药生产设备布置一般有两种:垂直及水平布局,垂直布局的优点是有效利用高差来实现物料的转移,从防火分区分隔的角度来说比较方便,不同分区之间可通过门斗互通,是适用于较大的反应釜的布置方法,而水平布局则适用于较小规模的反应釜,防火分区水平切割,同层设备间物料转运可通过真空或输送泵作为动力输送。

从生产流程角度来说,按高位槽(釜)、反应釜(结晶釜)、离心机、干燥机的顺序整体布置,布置时需根据不同产品生产防止交叉污染,特别是对于后端离心及干燥工段,设计时可将反应区、离心区及干燥区分为不同的隔间内,尽量单独设置。另外物流通道、人流通道、工具运送存放、器具清洗位置等均应列入考量范围内,合理规划车间内的人物流及功能房间。

原料药生产车间配置精烘包工段时,按GMP要求采用D级区的居多,其上游反应及结晶设备若设置在密闭容器中时,可设置在非净化区,反应后的物料至结晶设备之间可增设精密过滤器,结晶后的物料通过管道直接进入精烘包内的离心干燥设备,如此布置可压缩净化区的空间,送风及排风量相应减少,相对节能。在精烘包工段内,离心干燥区域按爆炸危险区设置防护措施,需注意设置适当的压差,以免爆炸危险区的气体散逸至非爆炸危险区内。

图6 设备空间布局Fig. 6 Equipment space layout

2.3 空间管理

对于多功能原料药合成车间,空间管理与工艺设备布置同样重要,由于工艺的复杂性,车间内管道及自控仪表数量种类不少,电气桥架、仪表桥架、风管占用空间远多于一般其他类型生产车间,工艺设备布置时,若不考虑这些因素会对日后实际安装及维修造成不便。

多功能车间布置十分紧凑,空间管理不能单单仅指定各类管道、风管、桥架的标高,应该在设备布置的同时规划主管、风管、桥架、检修通道的走向及空间位置,提前与相关专业设计人员进行沟通,并将其作为基础条件提交给其他专业,以免发生碰撞。

工艺管道及公用工程管道布置时,需要综合考量车间内各层及房间使用点情况,合理设置设备使用同步率,减少不必要的管材浪费;主管布置时应注意冷媒放下层,热媒放上层,易燃可燃介质靠外侧,以便维护及观察是否有渗漏;房间内或设备周边的配管需考虑人员操作面,合理设置操作阀的高度,保持主操作面管道阀门布置整齐、美观,上下层穿管或架空支管尽量成排成组布置以利于支吊架制作安装。

2.4 通风设计

多功能原料药合成车间内存在易燃易爆易挥发气体,显然首选自然对流的敞开式设计,但按GMP要求设定生产区及洁净区时应考虑封闭式厂房。封闭厂房可减少外界环境对车间的影响,有利于产品质量控制,但对于减少有毒有害物质的蓄积相对是不利的,因此通风设计非常重要。

非洁净区房间的排风根据工艺要求和各房间的不同情况可分别采用房间通风器,管道通风器,轴流通风机和离心风机进行房间热、湿及废气等的排放。防爆区域设置平时机械排风和事故排风系统,平时排风换气次数按≥6次/ h计,事故排风按≥12次/ h计,并设置补风风机,用于平时和事故时补风,并不可设置回风。洁净区内若存在爆炸危险性,区内的通风设计不可设计回风,同时还应将平时排风换气次数提高到≥15次/ h。

防爆区的排风及送风风机可考虑放置在屋面,但应注意排风口及吸风口应距离20 m以上,设计上排风风机应作为爆炸危险区域设计。

事故防爆排风系统需设置手动和自动启动两种方式。当出现紧急情况时,根据可燃有毒气体报警探头等设施自动启动事故排风机。事故排风的手动控制装置在室内外便于操作处分别设置。

2.5 设备管道材质

多功能车间考虑到生产品种具有多样性,设备管道的材质对物料的兼容性要求尤其高。在大多数场合可以选择钢衬四氟管用于物料输送,其优异的耐腐蚀性、耐压性适用于大多数物料,唯一缺点是其导静电能力差,工程设计时可在管路上等距离设置哈氏合金垫片或管件来导出静电,目前市面上也有可导静电的四氟材料为内衬的管道管件,但相对价格很高。釜类罐类容器使用材质较为广泛的有搪玻璃釜及不锈钢釜,搪玻璃釜以其造价相对低廉,耐腐蚀性能好而被广泛使用,但同样其导静电性差,需要系统保证氮封及采取防止静电积聚的措施。设计车间时对容器材质的选择建议以搪玻璃容器为主,适当设置不锈钢釜及罐,生产时根据工艺物料及流程调配合适的设备。

3 结束语

在多功能原料药合成车间的工艺及工程设计过程中,我们应当考虑符合GMP相关规定、减少对环境的污染、布局紧凑做到清洁化的生产,为此生产密闭化、布局合理化、自动控制化是设计的重中之重,建设与周围环境相协调、对操作人员安全健康有保障的多功能原料药合成车间是未来发展的方向。

参考文献

[1]王亚楼. 化学制药工艺学[M]. 北京:化学工业出版社,2008.7.

[2]徐健. 原料药合成车间工艺设计讨论[J],医药工程设计,2012.33(2).

[3]GB 50016—2014, 建筑设计防火规范[S].

[4]GB 50489—2009, 化工企业总图运输设计规范[S].

Discussion of Process and Engineering Design for Multifunction API Synthesis Workshop

Lu Xiaowei

(Shanghai Branch, China Pharmaceutical Group United Engineering Co., Ltd, Shanghai 200235)

Abstract:With respect to multifunction features existed in the production in API synthesis workshop and combined with engineering experiences and relative GMP regulations, the factors influence production were analyzed. Then the process and engineering designs for the workshop were described.

Keywords:multifunction; API synthesis; closing; automatic control

作者简介:陆晓维(1985—),男,化工工艺工程师,主要从事医药工程设计。

收稿日期:2015-09-06

中图分类号:TQ 460.8

文献标识码:A

文章编号:2095-817X(2016)01-0022-000