利用铁尾矿制备活性粉末混凝土的研究

2016-03-27姚少巍封孝信胡晨光杨立荣

刘 刚 姚少巍 封孝信 胡晨光 杨立荣

河北省无机非金属材料实验室,华北理工大学材料科学与工程学院,河北 唐山 063009

利用铁尾矿制备活性粉末混凝土的研究

刘 刚 姚少巍 封孝信 胡晨光 杨立荣

河北省无机非金属材料实验室,华北理工大学材料科学与工程学院,河北 唐山 063009

利用铁尾矿制备活性粉末混凝土,既可以充分利用铁矿山固体废弃物,又可以为建筑工程提供高性能建筑材料,具有非常显著的社会意义和实用价值。试验以水泥、硅灰、铁尾矿为主要原料,在掺入钢纤维后,将不同配比的活性粉末混凝土(RPC)分别在(20±2)℃标准养护和(80±2)℃蒸汽养护条件下养护,研究养护条件及养护时间对活性粉末混凝土抗折强度、抗压强度的影响。结果表明:以铁尾矿作为骨料,可以制备出活性粉末混凝土;活性粉末混凝土的强度随养护时间的延长逐渐增大;蒸汽养护的活性粉末混凝土比标准养护的抗压强度高5%~45%。

铁尾矿 活性粉末混凝土 钢纤维 制备方法

0 引言

活性粉末混凝土(Reactive Powder Concrete,简称RPC)是20世纪90年代法国学者Richard等研究成功的一种超高强、低脆性、耐久性优异的新型水泥基复合材料。它的基本思想是:通过提高组分的细度与活性,将材料内部的孔隙、微裂缝等缺陷减到最少,以获得超高强度和高耐久性。它的主要实现手段包含:去除粗骨料,提高原材料的匀质性;优化颗粒材料级配,使颗粒混合料体系达到最密实状态;优选与活性组分相容性良好的高效减水剂,降低水灰比,使浆体在最少用水量条件下具有良好的工作性;采用热养护,改善微观结构;加入钢纤维,提高混凝土的韧性和体积稳定性[1-9]。

我国是矿产资源大国,但是随着近年来矿产资源的不断开发,有限的资源已日渐枯竭[10-14]。铁尾矿资源的综合利用是矿产资源开发的一项重要政策,是保护有限矿产资源、促进经济发展、保护人类环境的一种有效手段,这已成为全社会的共识。

目前,关于利用铁尾矿制备活性粉末混凝土的研究还在进一步完善,其在工程方面的应用还处于探索阶段。本文旨在研究利用铁尾矿制备活性粉末混凝土的试验方法,以及养护条件对活性粉末混凝土强度的影响规律。

1 试验原材料

(1)铁尾矿砂:取自唐山铁尾矿砂。铁尾矿砂的颗粒级配详见表1。

对试验用铁尾矿砂的粒度进行测试,结果表明,铁尾矿砂的细度模数为3.0,属于中砂,级配达到试验要求。

(2)硅灰:比表面积为20 000~25 000 m2/kg,密度约为2.1~2.2 g/cm3,松散堆积密度为250~300 kg/m3,硅灰化学组成详见表2。

试验用硅灰的技术性能符合GB/T 18736《高强高性能混凝土用矿物外加剂》的要求。(3)钢纤维:钢纤维的主要技术指标详见表3。试验用钢纤维的技术指标符合YB/T 151《混凝土用钢纤维》的要求。

(4)水泥:取自唐山冀东启新水泥厂P·O52.5R普通硅酸盐水泥,其技术指标符合GB 175《通用硅酸盐水泥》的要求。

表1 铁尾矿砂的颗粒级配

表2 硅灰的化学组成

表3 钢纤维的主要技术指标

2 试验方法

活性粉末混凝土的制备:将铁尾矿、水泥、硅灰等粉末材料倒入搅拌锅内,干拌3 min,将混有减水剂的水倒入一半,搅拌3 min,再倒入最后一半水搅拌3 min,然后缓缓加入钢钎维,再搅拌6 min。将三联试模固定在振动台上,把搅拌好的混凝土装入三联试模中,开动振动台振动捣实,抹平表面后标号。

标准养护:将成型后的混凝土试件移入养护室(20±2) ℃,养护(24±2) h后拆模,放在(20± 2)℃养护室继续养护到3 d、28 d。

蒸汽养护:将成型后的混凝土试件移入养护室(20±2) ℃,养护(24±2) h后拆模,从室温开始经(6±0.5) h升温至(80±2) ℃,在(80±2) ℃蒸汽中养护72 h,移入养护室(20±2) ℃养护至28 d。

混凝土试件养护到规定龄期后,将其取出按照GB/T 50081-2002《普通混凝土力学性能试验方法标准》进行强度的测定。

3 试验结果与讨论

3.1 基本配合比的确定

为了尽可能多地使用铁尾矿来制备活性粉末混凝土,首先需要确定制备活性粉末混凝土的基本配合比。试验确定养护条件为标准养护条件和蒸汽养护条件,成型方法为振动台振动成型,通过掺加高效减水剂来制备活性粉末混凝土。主要研究养护时间、养护制度、钢纤维的掺量等因素对活性粉末混凝土抗折和抗压强度的影响规律。

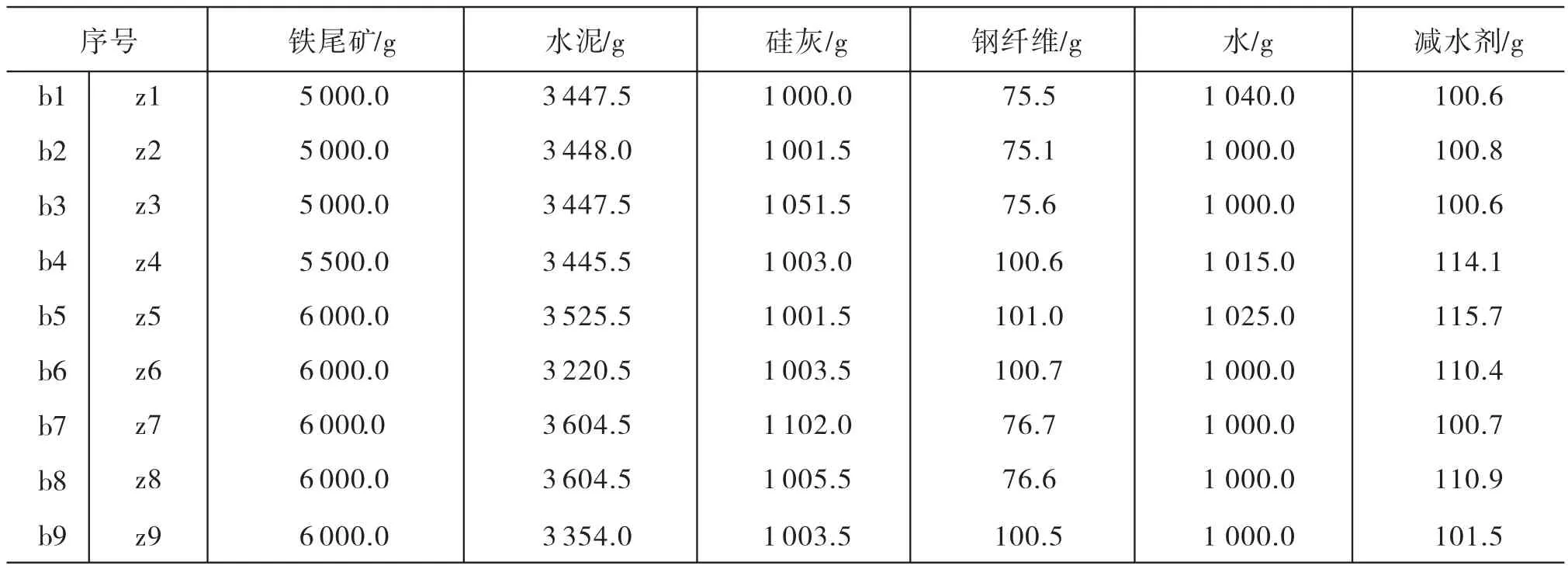

试验共分9组进行,每组配合比分别采用标准养护和蒸汽养护。活性粉末混凝土配合比见表4。

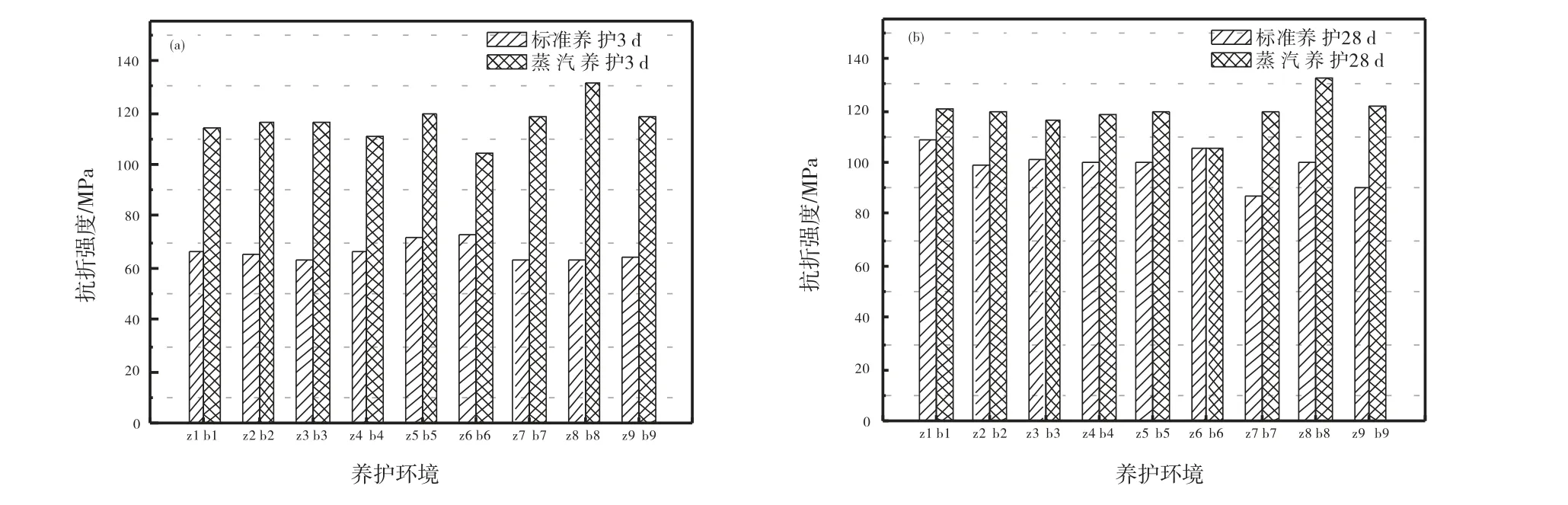

图1为不同养护制度下活性粉末混凝土的抗折强度,其中图1(a)为养护3 d后的抗折强度,图1(b)为养护28 d后的抗折强度。

图2为不同养护制度下活性粉末混凝土的抗压强度,其中图2(a)为养护3 d后的抗压强度,图2(b)为养护28 d后的抗压强度。

由图1和图2可以看出,无论是标准养护还是蒸汽养护,随着养护时间的增长,活性粉末混凝土的抗折强度和抗压强度均有不同程度的增加。但是,对比不同龄期内蒸汽养护条件下的混凝土试件的试验结果,可以看出,混凝土试件的3 d强度与28 d强度比较接近,这说明在(80±2) ℃蒸汽中养护72 h后移入(20±2) ℃标准养护条件中养护至28 d,混凝土试件强度增加不明显。

表4 活性粉末混凝土的配合比

另一方面,由于蒸汽养护有利于混凝土内部结构的改善,因此蒸汽养护条件下的混凝土试件,其早期强度和后期强度较标准养护条件下的混凝土试件均有较大程度的提高。

通过对试验结果的分析可知,标准养护条件下,活性粉末混凝土的抗压强度最高可达108.3 MPa,蒸汽养护条件下,活性粉末混凝土的抗压强度最高可达122.7 MPa。为了尽可能多使用铁尾矿来制备更高强度的活性粉末混凝土,根据上述试验结果调整试验方法和配合比,进行下一阶段试验。

图1 不同养护制度下活性粉末混凝土的3 d抗折强度和28 d抗折强度

图2 不同养护制度下活性粉末混凝土的3 d抗压强度和28 d抗压强度

3.2 配合比的优化

在第一阶段试验的基础上,选择铁尾矿用量为6 000 g,固定钢纤维用量,调整水泥、硅灰、水和外加剂用量,制备活性粉末混凝土。主要研究养护时间、养护制度、水胶比对活性粉末混凝土强度的影响。试验共分12组进行,每组分别采用标准养护和蒸汽养护,活性粉末混凝土配合比见表5。

图3为不同养护制度下活性粉末混凝土的抗折强度,其中图3(a)为养护3 d后的抗折强度,图3(b)为养护28 d后的抗折强度。

图4为不同养护制度下活性粉末混凝土的抗压强度,其中图4(a)为养护3 d后的抗压强度,图4(b)为养护28 d后的抗压强度。

表5 活性粉末混凝土的配合比

图3 不同养护制度下活性粉末混凝土的3 d抗折强度和28 d抗折强度

由图3和图4可以看出,随着养护龄期的增长,活性粉末混凝土的强度逐渐增加。此外,对于相同配合比不同养护制度下的活性粉末混凝土,其抗折强度和抗压强度明显不同,两种养护制度中,(80±2) ℃蒸汽养护的抗折和抗压强度比(20±2) ℃标准养护高。

从图3和图4中可以得到如下规律:当用水量、减水剂用量以及硅灰用量一定时,随着水泥用量的增加,活性粉末混凝土的强度逐渐增大;当用水量、减水剂用量以及水泥用量一定时,随着硅灰用量的增加,活性粉末混凝土的强度逐渐增大;当减水剂用量、水泥用量以及硅灰用量一定时,随着用水量的增加,活性粉末混凝土的强度逐渐减小。

图4 不同养护制度下活性粉末混凝土的3 d抗压强度和28 d抗压强度

通过分析以上试验结果可知,在标准养护条件下,当水胶比在0.200~0.240范围内时,采用铁尾矿作为骨料,掺入一定量的水泥、硅灰和钢纤维,可以制备出100 MPa级以上的活性粉末混凝土,当水胶比为0.200时,其28 d的抗压强度可以达到138.0 MPa;在蒸汽养护条件下,当水胶比在0.200~0.240范围内时,采用铁尾矿作为骨料,掺入一定量的水泥、硅灰和钢纤维,可以制备出120 MPa级以上的活性粉末混凝土,当水胶比为0.196时,其28 d的抗压强度可以达到152.6 MPa。

4 结束语

通过研究在尽可能多使用铁尾矿的前提下,养护时间、养护制度等对活性粉末混凝土抗折强度和抗压强度的影响,得出以下结论:

(1)采用铁尾矿作为骨料,掺入一定量的水泥、硅灰和钢纤维,加入一定量的减水剂和水,能够配制活性粉末混凝土。

(2)混凝土配比为铁尾矿∶水泥∶硅灰∶钢钎维∶水∶减水剂=8∶4∶1∶0.13∶1∶0.15,水胶比为0.200时,采用标准养护条件制备的铁尾矿活性粉末混凝土,抗压强度最大能达138.0 MPa。

(3)混凝土配比为铁尾矿∶水泥∶硅灰∶钢钎维∶水∶减水剂=8∶4∶1.11∶0.13∶1∶0.17,水胶比为0.196时,采用蒸汽养护条件制备的铁尾矿活性粉末混凝土,抗压强度最大能达152.6 MPa。

(4)采用(80±2) ℃蒸汽养护72 h,活性粉末混凝土的抗折强度、抗压强度得到大幅提高。

[1] PIERRE RICHARD, MARCEL CHEYREZY. Composition of Reactive Powder Concrete [J]. Cement and Concrete Research, 1995, 25(7):1501-1511.

[2] PIERRE RICHARD. Reactive Powder Concrete:A new Ultra high Strength Cementitious Material [A]. The 4th International Symposium On Utilization of High Strength High Performance Concrete[C]. Paris:1996, 1 343-1 349.

[3] 吴中伟, 廉慧珍. 高性能混凝土[M]. 北京:中国铁道出版社, 1999.

[4] 闫志刚, 季文玉, 安明结. 活性粉末混凝土低高度梁设计及试验研究[M]. 土木工程学报, 2007, 42(5):96-102.

[5] 高淑平. 活性粉末混凝土在铁路预应力桥梁中的应用[J].商品混凝土, 2007(3):19-21.

[6] 柯开展, 蔡文务. 活性粉末混凝土在工程结构中的应用与前景[J]. 福建建材, 2006(2):17-19.

[7] 杨志慧. 不同钢纤维掺量活性粉末混凝土的抗拉力学特性研究[D]. 北京:北京交通大学, 2006.

[8] 徐有邻, 沈文都, 汪洪. 钢筋轮粘结锚固性能的试验研究[J].建筑结构学报, 1994, 15(3):26-37.

[9] 徐有邻, 邵卓民, 沈文都. 钢筋与混凝土的粘结错固强度[J].建筑科学, 1988 (4):8-14.

[10] 刘宏, 王化军, 刘恩松. 铁尾矿在废水处理中的应用[J].矿业工程. 2007, (1):48-50.

[11] 徐帅. 我国铁尾矿综合利用现状[J]. 职业技术. 2011, (3): 94-96.

[12] A. SIRKECI, A GUL, G BULUT. Recovery of Co, Ni and Cu from the tailings of diverge iron ore concentrator[J]. Mineral Processing and Extractive Metallurgy Review, 2006, 27(2): 131-141.

[13] SAKTHIVEL R, VASUMATHIN, et al. Synthesis of magnetite powder from iron ore tailings[J]. Powder Technology, 2010,(201):187-190.

[14] ZHANG Su, XUE Su, LIU Xi, et a1. Current situation and comprehensive utilization of iron ore tailing resources[J]. Journal of Mining Science, 2006, 42 (4):403-408.

2016-07-20)

TU528

B

1008-0473(2016)05-0003-06

10.16008/j.cnki.1008-0473.2016.05.002