在线钻杆端区漏磁检测系统的应用

2016-03-24刘贤文马金山魏立明边建杰袁文飞

刘贤文,马金山,魏立明,边建杰,袁文飞,屈 刚

中国石油渤海钻探工程有限公司钻井技术服务公司(天津300280)

■质量

在线钻杆端区漏磁检测系统的应用

刘贤文,马金山,魏立明,边建杰,袁文飞,屈 刚

中国石油渤海钻探工程有限公司钻井技术服务公司(天津300280)

介绍了钻杆漏磁检测工作原理、技术特点以及系统构成。针对钻杆端区的壁厚从21.5mm变化到9.17mm左右时,钻杆漏磁设备无法检测出钻杆加厚过渡区缺陷的问题,通过使用钻杆端区漏磁检测系统的直流双磁化器饱和磁化、差分检测探头获取漏磁信号的技术,解决了钻杆端区壁厚缩颈引起的信号干扰及信号幅值变化。结果表明,钻杆端区漏磁检测系统能可靠地检测出钻杆加厚过渡区的腐蚀坑、裂纹、卡瓦咬痕等缺陷,提高了钻杆加厚过渡区检测质量水平,防止了钻杆过渡区刺漏及断裂事故的发生。

钻杆端区;双磁化器;漏磁检测系统

钻杆在钻井过程中承受拉伸、扭转、振动和交变应力等多种载荷,经反复周转使用就会出现管体横向裂纹、内外壁腐蚀坑、卡瓦咬痕和拉伤等缺陷,如不及时检测就会发生钻杆刺漏及断裂事故。钻杆无损检测一般采用漏磁和超声波检测方法,管体采用漏磁检测,加厚过渡区采用超声波检测。由于分别采用两种检测钻杆方法,造成检测速度慢、检测效果差、操作不方便,有时会发生钻杆加厚过渡区漏检和误判的情况。

钻杆端区漏磁检测系统的直流双磁化器实现了加厚过渡区处于饱和磁化状态,并通过差分探头机构,解决了钻杆壁厚变化的信号干扰,保证了缺陷信号的准确性,实现了钻杆端区的自动检测,提高了钻杆加厚过渡区检测质量水平及准确率,杜绝了存在缺陷的钻具在钻井过程中造成井下钻具事故。

1 钻杆漏磁检测工作原理

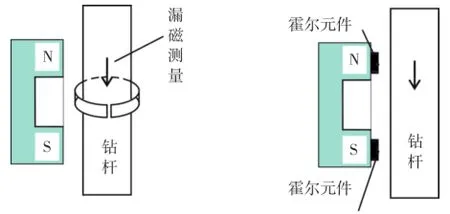

钻杆漏磁检测的基本原理:用一磁场沿钻杆轴向磁化钻杆段,当钻杆通过这一磁化磁场时,一旦钻杆中存在缺陷,则会在钻杆表面产生漏磁场,或者引起磁化钻杆磁路内的磁通变化,采用磁敏感元件检测这些磁场的畸变即可获得有关钻杆缺陷的信息。其原理如图1所示[1]。

图1 钻杆磁性检测原理

钻杆漏磁检测系统是一种检测钻杆表面或内部裂纹、孔洞、腐蚀坑等缺陷的漏磁检测方法。采用了局部缺陷检测传感器,检测信号经过放大、滤波等处理后由计算机采集和判别,检测的结果可显示、存储、打印及声光报警[2]。

2 钻杆端区漏磁检测技术特点

1)设备满足Φ73mm、Φ88.9mm、Φ101.6mm、Φ127mm、Φ139.7mm这5种规格钻杆的检测。

2)技术指标达到API Spec 5DP-2009《钻杆规范》和DS-1《钻柱检验》标准。

3)检测速度:17m/min。

4)过渡区(内、外加厚区)检测灵敏度:Φ1.6mm通孔(光滑表面,壁厚≤22mm)。

5)检测盲区:≤100mm(钻杆接头斜坡处,壁厚≤22mm)。

6)具有缺陷自动声光报警功能,探头机构设有自动保护装置。

3 钻杆端区漏磁检测系统构成

3.1 磁化系统

钻杆端区的内外壁厚均会有变化,一般从21.5mm变化到9.17mm左右。所以,漏磁检测要能将22mm壁厚的端区磁化到饱和状态,否则,没有漏磁信号。一般钻杆漏磁设备的磁化器达不到饱和磁化的要求,因而很难检测出钻杆加厚过渡区上的缺陷。直流双磁化器的磁化能力达到钻杆管体的3倍,在端区相同尺寸的缺陷能够得到相同幅值的检测信号,满足了钻杆端区漏磁检测的技术要求(图2)。

图2 直流双磁化器

3.2 探头系统

探头系统采用多臂浮动跟踪结构,由气缸同时张合。探头张合的目的是避让钻杆接头,同时具有足够的速度和精度保证在两端的加厚过渡区开始和结束钻杆检测。在加厚过渡区上存在渐变的壁厚,其产生的漏磁场会严重影响缺陷漏磁场,所以需要采用差分式检测探头才能将缺陷信号拾取出来。它可以消除背景磁场对加厚过渡区信号的干扰,提高了检测信号的信噪比。

3.3 信号系统

信号系统由前置处理器、信号处理及采集器、检测软件、工控机等组成。前置处理器、信号处理及采集器是将检测探头拾取的电信号转换为数字信号,由计算机处理,检测到的数字信号以图形化显示。

检测软件实现的功能:检测信号的采集、数据的实时处理、控制信号的输出及输入、实时发送检测的数据。功能按钮包括:标定-停止-检测-参数设置-采集卡-显示设置-历史数据-细化分析-通道回放-探伤模式-统计报告。数据采集分析包括数据的实时接收、处理、图形化显示,数据的存储及分析,检测波形及报告的打印。

3.4 传动系统

在传动系统上运用红外开关及气缸,实现检测的自动顺序控制,传送线上的避让功能使得钻杆接头无碍前进,在检测钻杆过程中更加平稳,避免出现钻杆接头碰撞滚轮出现的假信号。让传送线、压紧机构、检测系统自成一体,实现检测、钻杆传送及后处理等工序的自动化控制(图3)。

图3 钻杆端区在线检测

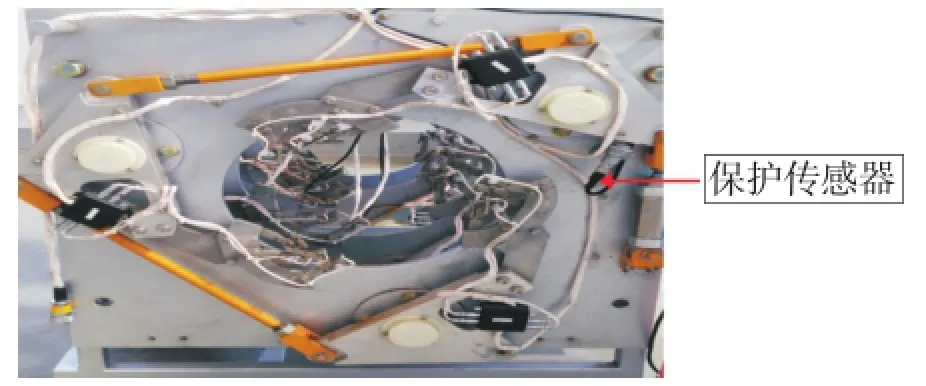

3.5 自动保护装置

为确保探头机构安全平稳运行,探头机构上设有自动保护装置。在钻杆检测过程中,如果探头没有完全张开,它会立即反馈至上位机。上位机是一台可以发出特定操控命令的计算机,通过操作预先设定好的命令,将命令传递给下位机。通过下位机来控制传动系统,完成紧急停机,防止钻杆碰撞探头机构(图4)。

图4 探头保护传感器

4 标准样管

API Spec 5DP-2009《钻杆规范》的标准规定,管体横向缺陷采用1.6mm的通孔作为S135钻杆人工参考反射体,优选端区横向缺陷采用1.6mm和2.0mm的通孔作为S135钻杆人工参考反射体。管体横向缺陷采用3.2mm的通孔作为G105钻杆人工参考反射体,优选端区横向缺陷采用2.4mm和3.2mm的通孔作为G105钻杆人工参考反射体。SY/T 5824-1993《钻杆分级检验方法》的标准规定:壁厚损失剩余壁厚<80%为一级;壁厚损失剩余壁厚<70%为二级。根据不同规格、钢级分别制作了对应的标准样管(图5)[3]。

5 钻杆缺陷分析及曲线特征

钻杆加厚过渡区容易引起应力集中,造成管体会出现横向裂纹、内外壁腐蚀坑等缺陷。钻杆由于不断受卡瓦咬痕、钻杆滤清器、泥浆腐蚀等影响,在加厚过渡区内外壁会形成腐蚀坑,并在坑底萌生腐蚀疲劳裂纹。如果表面缺陷(卡瓦咬痕)处形成早期疲劳裂纹,经过疲劳裂纹萌生期后,随着裂纹逐步扩展,当疲劳裂纹扩展穿透钻杆壁厚,在高压泥浆作用下发生钻杆的刺穿及孔洞,甚至发生管体断裂事故[4]。

图5 标准样管制作示意图

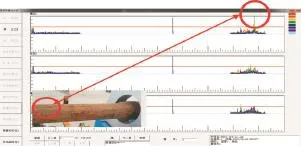

5.1 横向裂纹缺陷

曲线特征:当任何一组探头检测到横向裂纹时,在显示器“横向缺陷”栏出现波形明显、山峰状曲线,曲线高度达满幅度的100%,底部伴有高低不一的林状曲线,一般是内部腐蚀坑(图6)。

图6 横向裂纹缺陷

5.2 孔洞缺陷

曲线特征:当任何一组探头在检测到孔洞缺陷时,在显示器“横向缺陷”栏出现波形明显、尖锐波峰,曲线高度达满幅度的100%,底部伴有草状波曲线(图7)。

图7 孔洞缺陷

5.3 内、外壁腐蚀缺陷

曲线特征:当任何一组探头在检测到内外壁腐蚀缺陷时,显示器“横向缺陷”栏出现大量的草状及林状曲线,曲线幅度不高,连续的较低、较密的波形是腐蚀坑的特点(图8)。

图8 内、外壁腐蚀缺陷

5.4 卡瓦咬痕缺陷

曲线特征:任何一组探头检测到卡瓦咬痕缺陷时,在显示器“横向缺陷”栏出现波峰较尖锐曲线,底部伴有草状或高低不一的林状曲线,曲线幅度不高(图9)。

根据近几年发生钻杆刺漏失效的统计,大约有90%以上钻杆刺漏失效发生在内螺纹接头端的加厚过渡区,该部位出现的曲线波峰应引起检测人员的格外重视,并且可以用于指导今后钻杆加厚过渡区漏磁检测工作。

图9 卡瓦咬痕缺陷

6 在线漏磁检测钻杆

将钻杆漏磁检测和端区漏磁检测设备一起使用,实现了钻杆管体和端区的全管体自动化检测及分级。该系统具有检测速度快、操作方便、性能稳定、可以检测加厚过渡区和管体等特点。自2015年使用以来,共检测各种规格的钻杆15 120根。其中12 620根完好,2 180根降级,320根报废。检测过的钻杆没有发生过一起钻杆刺漏失效,遏制了在钻井过程中因钻杆刺漏及断裂造成的井下事故,满足了钻井生产对钻具可靠性的要求[5]。

7 结论和建议

1)钻杆端区漏磁检测系统能可靠地检测出钻杆加厚过渡区的内、外表面腐蚀坑、裂纹、卡瓦咬痕等缺陷。

2)钻杆漏磁和端区漏磁检测系统一起检测管体和加厚过渡区,实现了钻杆全管体的自动化检测及分级,满足了钻杆使用的可靠性。

3)配备了5种专用探头机构,使得探头机构更换及维修更加简单和方便,同时具有自动防碰撞保护功能。

4)直流双磁化器保证了钻杆端区饱和磁化状态,通过差分检测探头及信号处理,解决了壁厚变化的信号干扰及背景磁场,实现了的缺陷真实反映。

5)由于端区漏磁检测采用比较法判断是否存在缺陷,很难确定缺陷大小及方位,无法区分内、外表面的缺陷,所以漏磁检测还需要探伤人员具有丰富的经验。

[1]丁劲锋,康宜华,巴鲁君,等.钻杆检测设备的国产化改造[J].检测技术,2004,33(1):35-37.

[2]王永宏,张玉英,张云龙,等.钻杆检测设备的改造与使用[J].石油矿场机械,2003,32(2):59-60.

[3]王玉奎,张玉英,张云龙.MTD型钻杆无损检测设备在钻杆分级管理中的应用[J].石油矿场机械,2005,34(2):56-58.

[4]刘贤文,马金山,姚航.钻杆加厚过渡区刺漏可靠性分析[J].石油工业技术监督,2014,30(5):6-9.

[5]王忠福,张艳波,金永福.钻杆无损检测工艺技术研究与应用[J].石油钻探技术,2006,34(5):57-59.

The principle,technical features and system constitution of the on-line magnetic flux leakage detection system for drill pipe end are introduced.When drill pipe wall thickness varies from 21.5mm to about 9.17mm,the drill pipe magnetic flex leakage equipment can not detect the defects in the drill pipe wall thickness transition zone.For solving this problem,the DC double magnetizer saturation magnetization and differential detecting probe obtaining magnetic flux leakage signal technique is used in the on-line magnetic flux leakage detection system for drill pipe end to solve the signal interference and signal amplitude variation caused by the reduction of drill pipe wall thickness.Application results show that the drill pipe end magnetic flux leakage detection system can reliably detect the de⁃fects such as corrosion pits,cracks,slip bite in the drill pipe wall thickness transition zone,which improves the inspection quality level of drill pipe thickness transition zone and prevents the occurrence of the washout and fracture accidents in drill pipe wall thickness tran⁃sition area.

drill pipe end zone;double magnetizer;magnetic flux leakage detection system

贾强

2016-03-21

刘贤文(1967-),男,高级工程师,主要从事钻具管理、钻具失效分析及钻具无损检测工作。