联合收割机差速器式原地转向机构设计

2016-03-23姜晓春李耀明

姜晓春,李耀明

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

联合收割机差速器式原地转向机构设计

姜晓春,李耀明

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江212013)

摘要:为了解决传统联合收割机田间转向时对地表的破坏、减少田间频繁转向时对摩擦片的损耗及缩短田头转向时间,设计了一种通过制动差速器齿轮从而使得动力反转的原地转向机构。分析了系统的工作原理,计算校核了核心部件的强度,针对相关转向性能进行了干沙路面动力学仿真。仿真结果显示该机构可实现3种转向模式:在输出动力侧加载线速度相同时,原地转向模式转过90°用时最短、功耗最高、转矩最大;自由转向模式中进行转向微调时无需使用摩擦片;单边制动转向模式能够进行急转向。所建立的路面模型可以为下一步的田间作业模拟奠定基础。

关键词:联合收割机;原地转向机构;差速器;动力学仿真

0引言

随着水稻产量的提高及对于提高收割效率要求的不断增加,大喂入量水稻联合收割机逐步成为市场主流产品。然而,在增加喂入量的同时整机的质量随之上升,为了保证整车在湿田的通过性,需要保证收割机具有一定的接地比压,从而需要增加履带的长度。履带接地长度越大,采用单边制动转向形式对于地面的刮擦越严重,刮擦引起的土壤壅积会使得转向阻力大大增加,转向能力迅速下降,严重时会导致发动机熄火[1-4]。为保证联合收割机在田间直行,需要频繁地进行转向微调操作,此时制动摩擦片没有紧密贴合,从而产生了磨损,增加了机器的故障率,影响田间作业的流畅性。田间作业过程中,由于单边制动转向模式的转向半径一定,在收割换行时需要频繁调整机头,使得割台正对植物,操作繁琐,驾驶员工作强度很高。

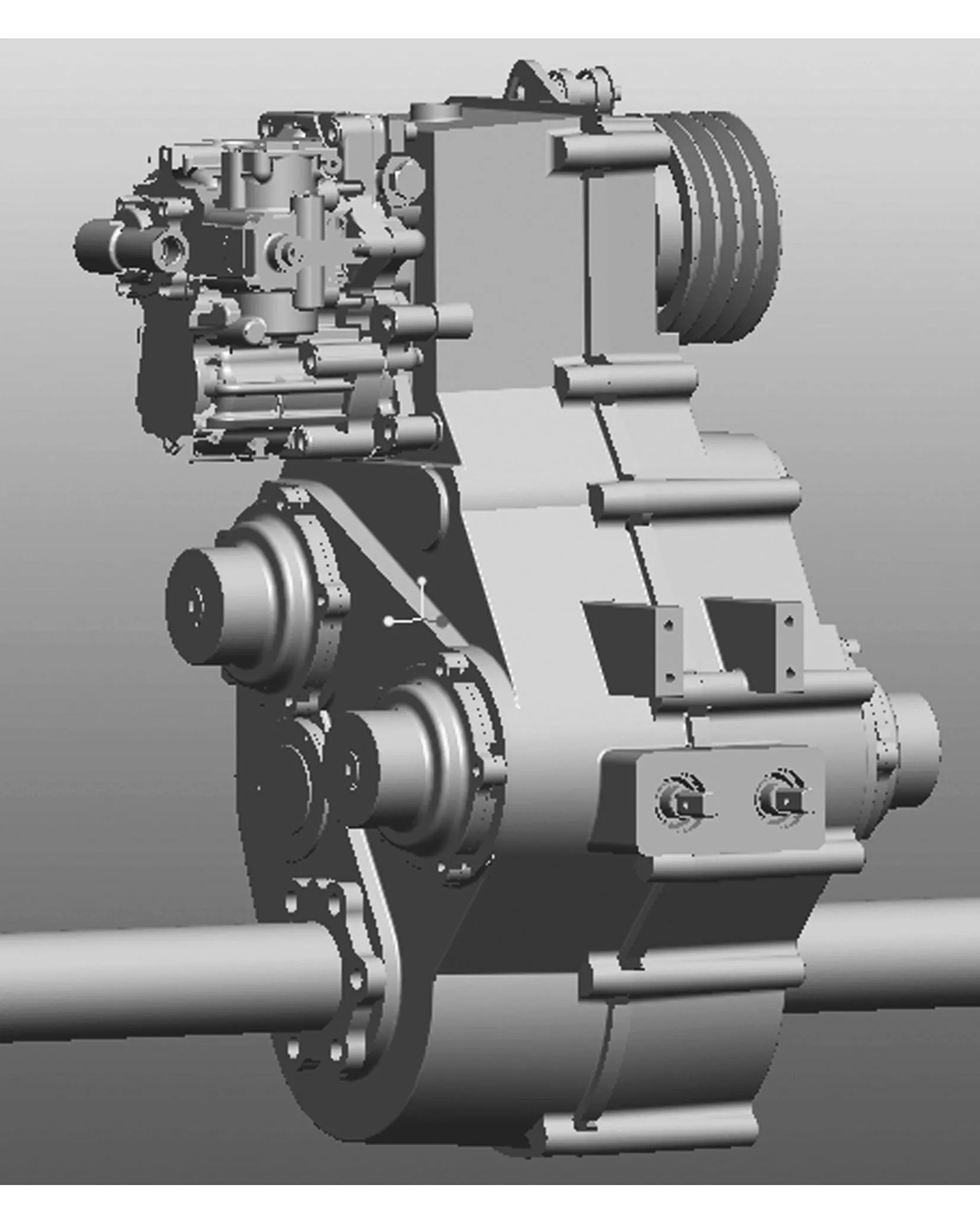

为解决单边制动转向机构存在的上述缺陷,设计了一种带有原地转向功能的三合一转向机构,如图1所示。此种机构依据两侧履带等速反转的原理,实现原地转向;舍弃通常单边制动转向模式的分离-制动连动式转向方式,将单边制动转向拆分为自由转向和单边制动转向。

图1 三合一转向机构的齿轮箱三维图

1差速器式原地转向机构设计

1.1基本结构

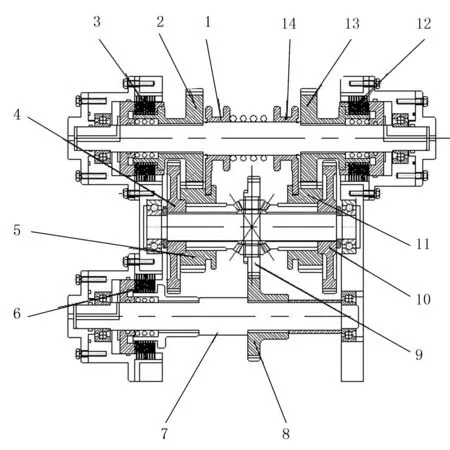

图2为差速器式原地转向机构。该机构通过对差速器齿轮及左右刹车齿轮进行液压操作,可实现不同的转向模式。

本设计在液压马达动力输入齿轮箱后将其分为A、B两股动力,A、B两股动力流对称布置于箱体内:A路动力流由左动力输入齿轮4与左动力输出齿轮5构成,其中齿轮4与齿轮5为牙嵌连接;B路动力流由右动力输入齿轮10与右动力输出齿轮11构成,其中齿轮10与齿轮11牙嵌连接。左右输出齿轮5、11分别与左右制动齿轮2、13啮合,左右拨叉1、14分别控制左右动力流的通断,摩擦片组3、6、12均由液压油驱动压合,差速器齿轮9与差速器制动齿轮8啮合。

1.左拨叉 2.左制动齿轮 3.左制动摩擦片组

1.2工作原理

1.2.1自由半径转向

当收割机需要左右转向微调时,只要切断对应的动力流即可完成。如需左转向时,具体操作为:操纵拨叉1,将动力输入齿轮4与动力输出齿轮5分离。

1.2.2单边制动转向

当收割机需要实现紧急转向时,需要首先切断动力流,然后制动对应的输出齿轮。如需进行紧急左转向动作时,具体操作流程为:操纵拨叉1将动力输入齿轮4与动力输出齿轮5分离,随后通过摩擦片组3制动左制动齿轮2,从而使得输出齿轮5被制动,完成单边制动动作。

1.2.3原地转向

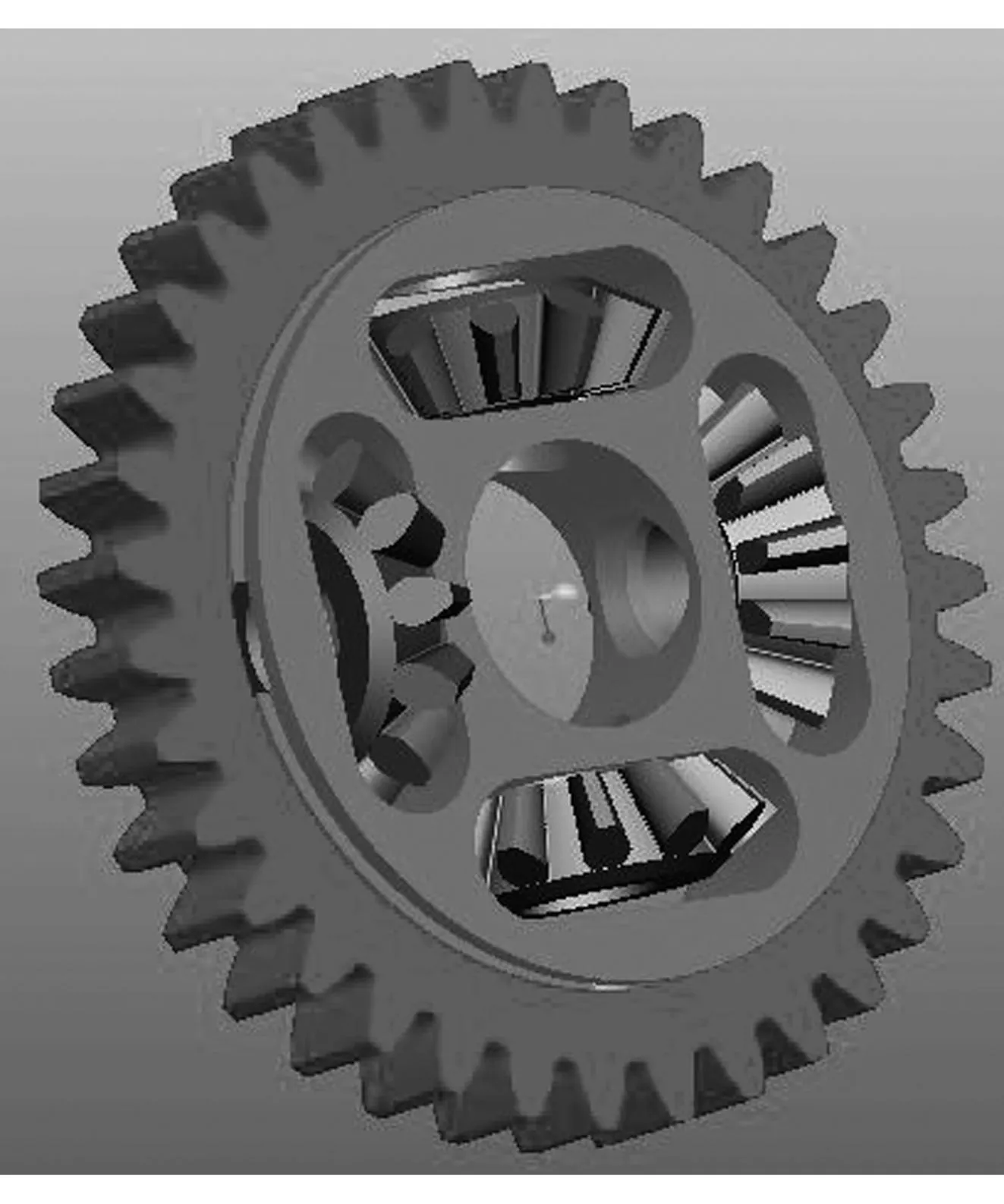

如使用向左原地转向,具体操作步骤如下:操纵拨叉1将动力输入齿轮4与动力输出齿轮5分离,随后通过摩擦片组6制动差速器制动齿轮8,从而使得差速器齿轮9被制动。由于右侧动力未被切断,差速器齿轮9上设置有4个小行星锥齿轮,使得右侧的正向动力被反向加载到左侧输出齿轮5上,从而实现原地转向。

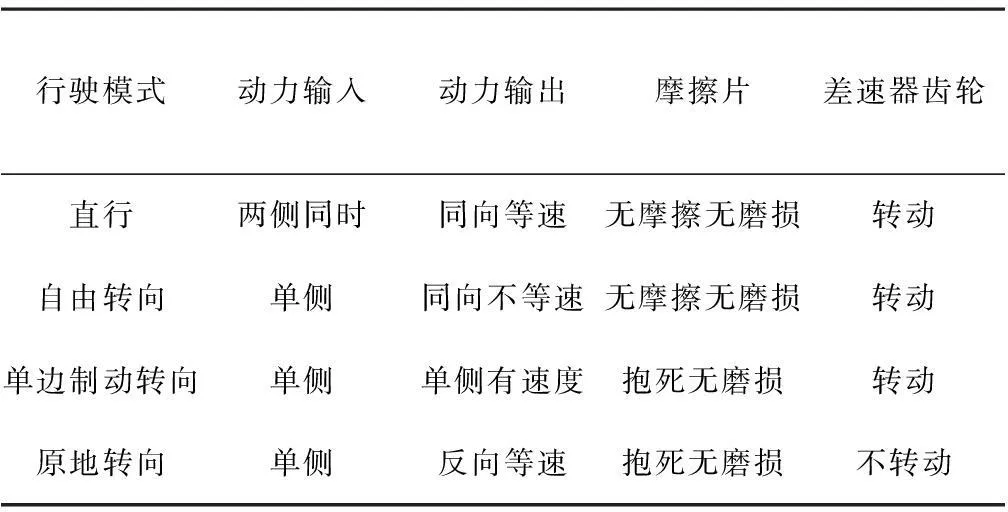

差速器齿轮9结构图如图3所示,各行驶工况如表1所示。

图3 差速器齿轮14结构

行驶模式动力输入动力输出摩擦片差速器齿轮直行两侧同时同向等速无摩擦无磨损转动自由转向单侧同向不等速无摩擦无磨损转动单边制动转向单侧单侧有速度抱死无磨损转动原地转向单侧反向等速抱死无磨损不转动

1.3原理分析

在分析研究国内外现有单双流差速转向机构的基础上[5-13],设计出一种新型的差速器式原地转向机构,构思来源于汽车用差速器。两者主要差别在于:汽车用差速器是由差速器齿轮带动车辆行走,而本设计中的差速器齿轮仅仅套用了其结构。当差速器齿轮不受外力作用时,两侧动力流可以看作是互相独立的,一旦通过外力制动了差速器齿轮,差速器齿轮上的行星轮就会起作用。此时,若是切断了一侧的动力,另一侧的动力流就会经过行星齿轮的作用反向加载到一侧,使得左右两侧实现等速反向的运转,实现原地转向。

2差速器齿轮参数设计

2.1计算转矩

收割机在进行原地转向时,一侧的正向动力通过差速器齿轮上的小锥齿轮反向加载到另一侧,小锥齿轮承受的转矩为[14]

(1)

式中G—车体重力,取G=55 000N;

f—履带滚动系数,取f=0.16;

μ—转向阻力系数,取μ=0.67;

λ—转向比,λ=L/B,取λ=1.4;

r—驱动轮节圆半径,取r=0.16m;

im—最终传动比,取im=4.83。

将上述数据代入式(1)得:T=172.96N·m。

2.2强度计算

收割机在进行原地转向运作时,差速器齿轮上的小锥齿轮受较大的接触应力和弯曲应力,需对小锥齿轮的模数进行选择。小锥齿轮的强度主要由其大端面模数决定,因此分别计算接触强度和弯曲强度下的大端分度圆直径,来决定小齿轮的模数[15]。

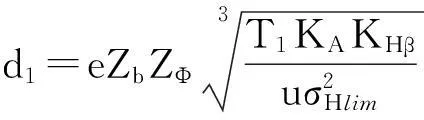

2.2.1接触强度

接触强度计算公式为

(2)

式中 d1—小齿轮大端分度圆直径;

e—锥齿轮类型几何系数,取e=1 100;

Zb—变位后影响系数,取Zb=1;

ZΦ—齿宽比系数,取ZΦ=1.683;

T1—小齿轮转矩,取T1=175.96N·m;

KA—使用系数,取KA=1.5;

KHβ—齿向载荷分布系数,取KHβ=1.2;

u—大小锥齿轮齿数比,取u=1.5;

σHlim—试验齿轮的接触疲劳极限,取σHlim=1 450。

2.2.2弯曲强度

弯曲强度计算公式为

(3)

式中KFβ—齿向载荷分布系数,取KFβ=1.2;

YF—齿形系数,取YF=1.6;

σFlim—试验齿轮的弯曲疲劳极限,取σFlim=300;

z1—小锥齿轮齿数,取z1=12。

由式(3)算得:d1=90.55mm。

d1=mz1

(4)

其中,m为齿轮模数。

为了保证强度,齿轮分度圆需大于90mm,模数要大于5。同时,考虑到齿轮需取较小的直径,以减少箱体的体积。因此取d1=96mm,算得m=8。由于原地转向功能并不是经常使用,根据实际加工经验,模数取6完全能够满足要求。

3转向性能分析

差速器式转向机构的转向性能主要包括转向角速度、转向半径及转向功耗等[16]。

3.1转向半径和转向角速度分析

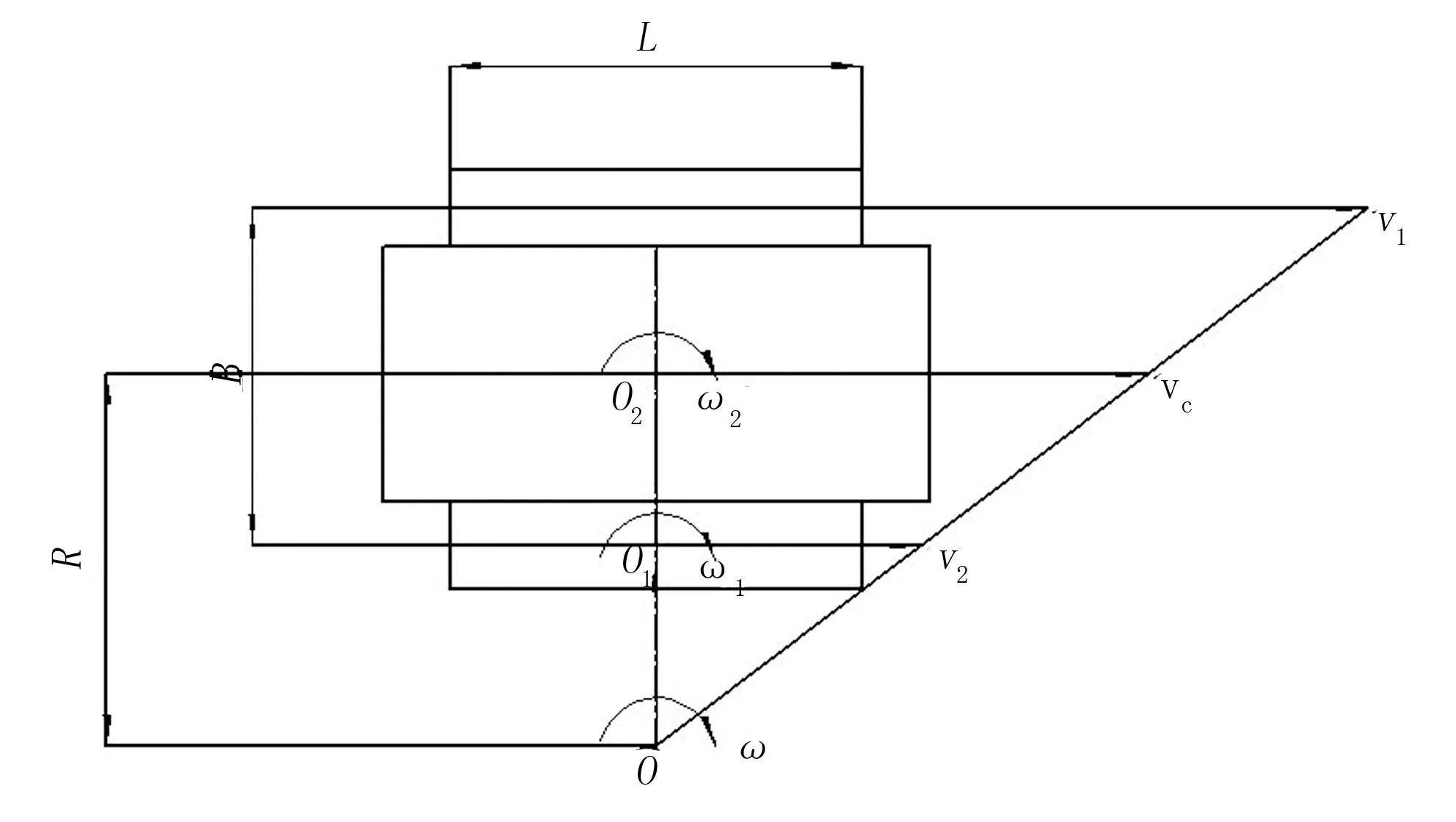

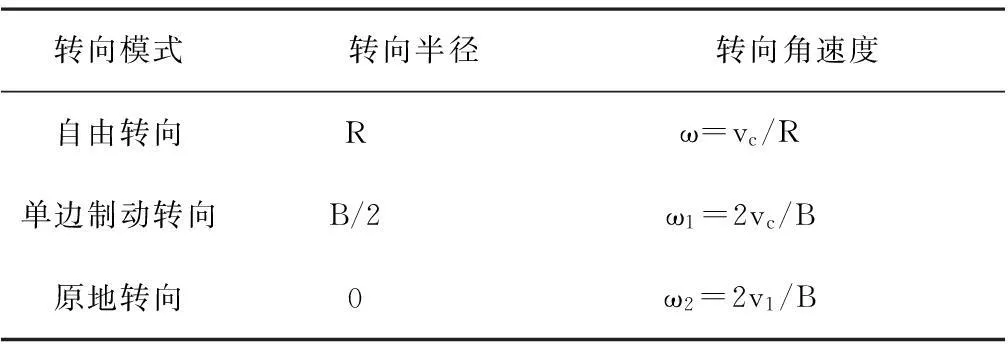

本设计3种转向模式下运动学参数如图4所示。

图4 动力学参数

图4中:B为收割机的履带中心距;R为自由转向时的转向半径;O为自由转向的转向中心,ω为此时的转向角速度;O1为单边制动转向的转向中心,ω1为此时的转向角速度;O2为原地转向的转向中心,ω2为此时的转向角速度;v1为高速侧履带前进速度;v2为低速侧履带前进速度;vc为车体转向时的瞬时速度。由此可得出3种转向模式下的转向半径和转向角速度,如表2所示。

表 2 3种转向模式下转向半径和转向角速度的比较

由于自由转向的转向中心根据地面的摩擦阻力决定,当地面摩擦阻力无穷大时,R=B/2;若3种转向模式的高速侧履带速度相同,则v1>vc。由此可初步得出3种转向模式的转向半径的大小关系:自由转向>单边制动转向>原地转向;3种转向模式的转向角速度的大小关系为ω<ω1<ω2。

3.2转向功率分析

履带车辆转向功率主要包括以下几种:克服行驶阻力消耗的功率,克服地面转向阻力矩的功率,克服滑转和滑移的功率,齿轮箱半制动时摩擦件消耗的功率。由于滑转滑移功率消耗和摩擦件的功率消耗无法直接通过测量获得,且对整体功率消耗影响因素较小,因此在理论计算时舍去。转向功率计算公式为

Px=FR1v1+FR2v2+μmgLωx/4

(5)

式中Px—转向总功率;

FR1—高速侧地面阻力;

FR2—低速侧地面阻力;

μ—转向阻力系数;

m—收割机质量;

L—履带接地长度;

g—重力常数;

ωx—不同转向模式下对应的角速度。

将表2中的角速度代入式(5),即可得出各转向模式消耗功率表达式为

自由转向为

P=fmg(v1+v2)/2+μmgLw/4

(6)

单边制动转向为

P1=fmgv1/2+μmgLw1/4

(7)

原地转向为

P2=fmgv1+μmgLw2/4

(8)

由式(6)~式(8)可得出:当高速侧履带转速相同时,随着转向半径的减小,转向功耗逐步增加。

4动力学仿真

本设计使用RecurDyn软件进行动力学仿真测试该设计的可行性和可靠性。该软件以多体动力学理论为基础,采用相对坐标系运动方程理论和递归算法,减少绝对坐标体系中约束方程的数量,适合于求解大规模复杂的多体动力学仿真问题。软件中含有低速履带行走模块,适合于工程机械和农业机械的仿真[17-20]。

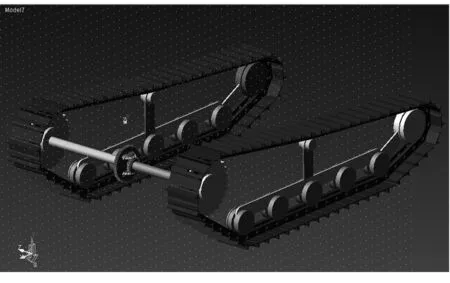

4.1实体建模

为减少仿真时间,在保留原有功能基础上对收割机模型进行简化。现有收割机长宽比约1.5,因此定义模型长3 600mm,宽2 400mm,整车质量取5.5t;随后建立两个履带系统,每个履带系统包括1个主动轮、1个导向轮、5个支重轮、1个托带轮及54节履带板。

转向机构也进行了简化,包括1对驱动轴、1对驱动轮、1个差速器齿轮和2对互相啮合锥齿轮,如图5所示。

4.2约束添加

设置车辆各部件之间的链接,主要定义项有:车架与母体之间定义为Fixed,主动轮与母体间定义为Revolute,支重轮、托带轮、导向轮均与车架定义为Revolute,差速器齿轮与母体定义为Revolute,外侧两个锥齿轮与母体定义为Revolute,差速器齿轮上两个锥齿轮与差速器齿轮定义为Revolute。

由于软件中的锥齿轮啮合模块不好直接调用,因此对锥齿轮啮合进行接触定义,即通过定义锥齿轮齿与齿的接触来进行力的传递。由于导入的锥齿轮的齿和齿面是分开的,因此首先要通过布尔运算将齿和面接合为一个整体,然后对需要接触的齿面进行定义,最后使用Contact命令中的Extended Surface to Surface进行齿面接合,完成约束定义。

图5 转向机构及履带模型

4.3路面模型的建立

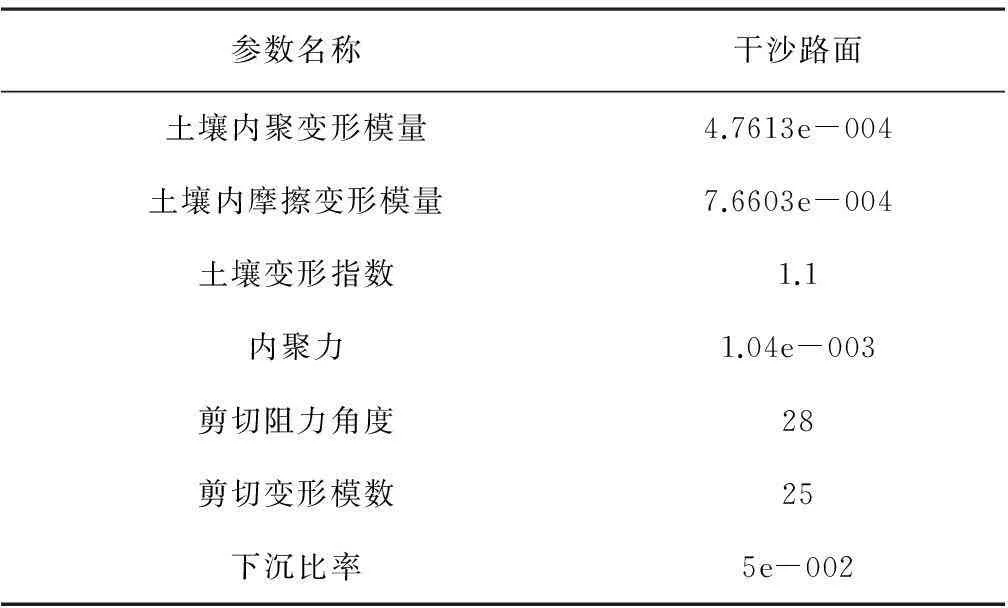

本仿真采用的是二维平地,设定地面为干沙路面,通过建立的两条平行直线直接拉成路面,在路面模块中设置好参数,如表3所示。

表3 土壤参数

4.4仿真过程及结果

由于是采用的简化模型,因此需要根据设计意图对转向机构分别进行驱动定义。差速器齿轮部位定义一个Motion,左右啮合锥齿轮各定义一个Motion。由于软件定义Motion需要设定表达式,因此设置Motion1为速度-时间驱动形式,然后输入Step(Time,0,0,2,3.6)。该表达式的含义为在0~2s时间内从0加速至3.6rad/s;随后设置Motion2为0,模拟完全制动的工况。进入主界面进行仿真,分别对3种模式进行加载。

4.4.1自由半径转向

外侧履带施加动力Motion1,差速器齿轮和另一侧履带不施加动力,点击仿真,完成后进入Polt模块,分别调出角速度—时间曲线和驱动力—时间曲线。仿真得左右两侧履带速度分别为v1=0.576m/s,v2=0.538m/s,转动角速度ω=0.15rad/s,驱动力为12 500.5N。

4.4.2单边制动转向

外侧履带施加动力Motion1,差速器齿轮不施加动力,另一侧履带施加动力Motion2,点击仿真,完成后进入Polt模块,分别调出角速度-时间曲线和驱动力-时间曲线。仿真结果为:驱动侧履带速度v1=0.576m/s,转动角速度ω=0.38rad/s,驱动力20 000N。

4.4.3原地转向

外侧履带施加动力Motion1,差速器齿轮施加动力Motion2,另一侧履带不施加动力,点击仿真,完成后进入Polt模块,分别调出角速度-时间曲线和驱动力-时间曲线。仿真结果为:驱动侧履带速度为v1=0.576m/s,转动角速度ω=0.78rad/s,驱动力41 250N。

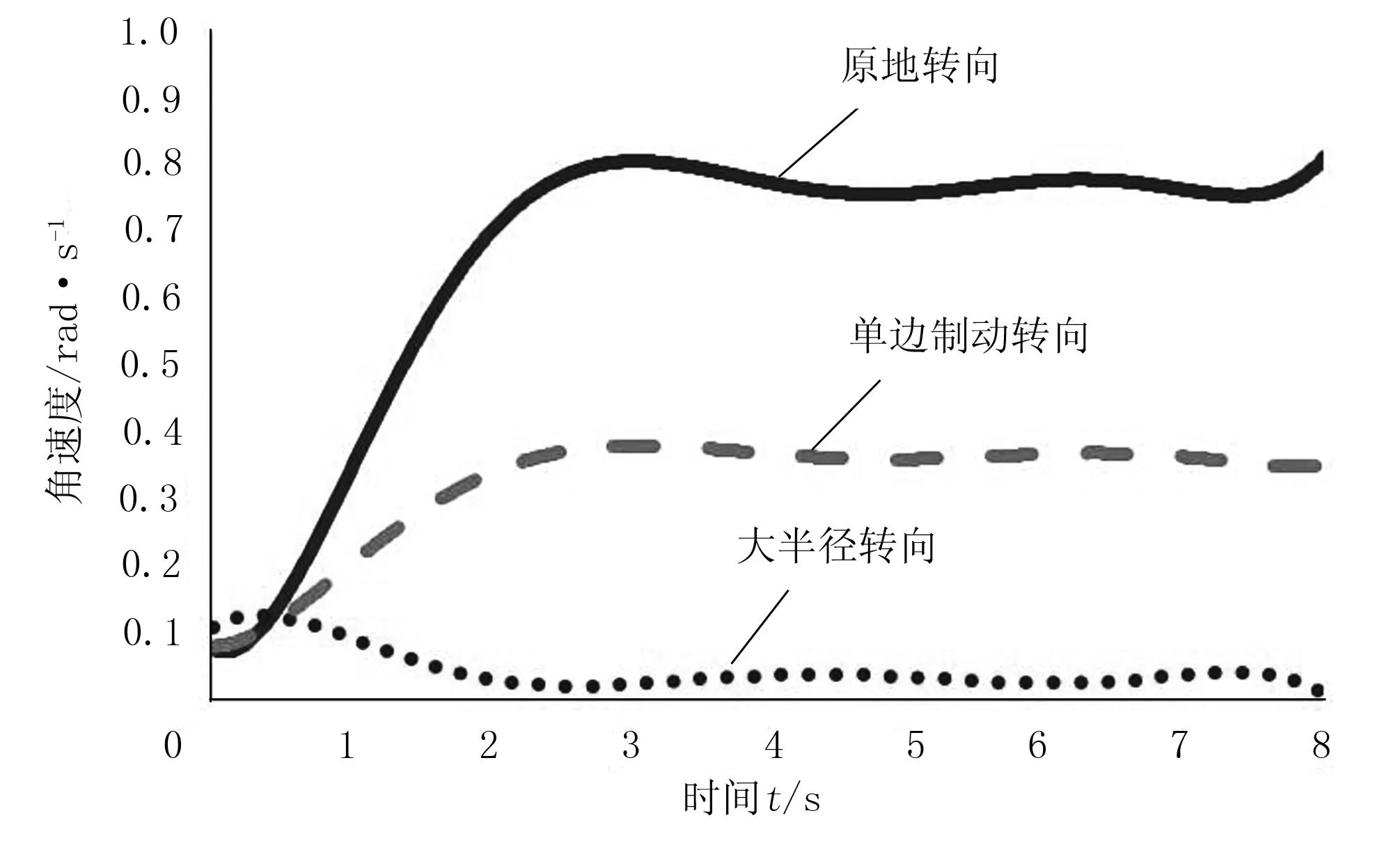

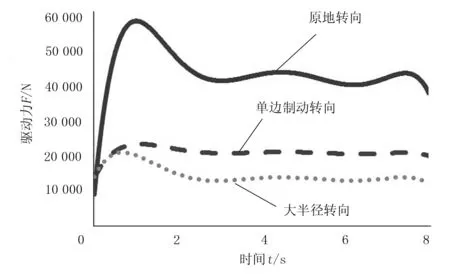

3种转动模式下角速度时间曲线和驱动力时间曲线如图6和图7所示。

图6 3种转向模式下角速度-时间曲线

图7 3种转向模式下驱动力-时间曲线

由图6可知:当驱动侧转速相同时,单边制动转向和原地转向的角速度之比近似为1:2,这与之前理论转向公式相符。自由转向由于半径的不确定性,不能给出量化的对比;但根据仿真输出图像,在干沙路面上单边制动的角速度大于自由转向的角速度,这与之前的理论分析相符。由此可说明,仿真模型建立正确,转向机构确实可行。

根据公式有

P=F·v

(9)

式中F—驱动力;

v—主动部件线速度。

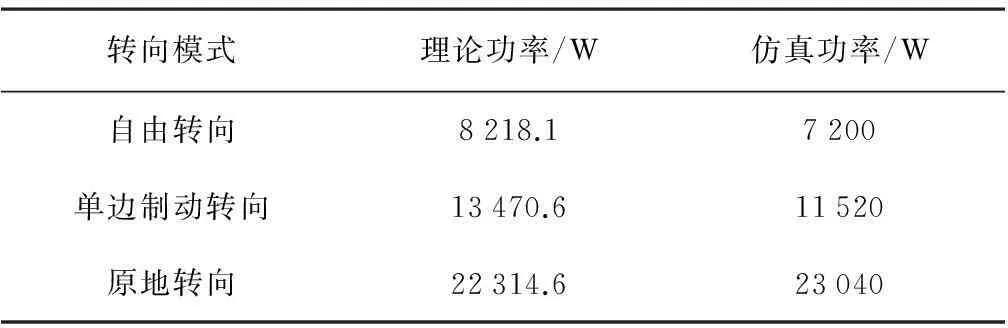

驱动侧施加的速度都是相同的,根据图6可得出3种转向方式功率总消耗,如表4所示。

表4 理论功耗和仿真功耗的对比

由表4可知:仿真数据与理论数据所得的趋势走向基本一致,具体数值上自由转向和单边制动转向的仿真所得数据为理论数据的85%。这是由于实际仿真过程中模拟了履带滑转滑移的工况,仿真半径大于理论半径,因此仿真消耗功率小于理论消耗功率。原地转向的仿真功率比理论功率略大,是由于履带仿真转向时产生滑移,消耗了一部分功率。由图7可知:原地转向的消耗功率在外侧履带速度相同时远大于其他两种转向模式,这个结论与之前的理论分析类似。其原因在于:原地转向时,转向半径最小,相比其他两种转向模式,耗时最短;根据能量守恒原理,当外侧动力一致,转过角度相同时,消耗总能量一致,耗时最短的转向模式功耗最高。

5结论

针对单块水田田头短、收割机无效转向动作过多及作业时频繁换向对摩擦片造成损害等问题,提出了一种三合一转向功能的差速器式转向机构。同时,介绍了该设计的结构原理,并对核心零部件进行校核设计,在RecurDyn环境下建立转向机构-履带-地面模型,进行了动力学仿真,论证了该设计确实可行。仿真得出3种转向方式各有优点:自由转向能够实现转向微调时不耗损摩擦片;在需要急转时采用单边制动转向,保留现有收割机的功能;水田田头进行转向时采用原地转向,减少无效转向动作,减轻工作强度。根据仿真运算可得出:由于原地转向功耗很大,转矩也大,因此在满负荷的情况下应尽量减少使用此功能,确保机器的可靠性。

参考文献:

[1]曹付义,周志立,贾鸿社.履带车辆转向机构的研究现状及发展趋势[J].河南科技大学学报,2003,24(9):89-92.

[2]任茂文,张晓阳,王戬.车辆地面力学研究现状与展望[J].机械制造与研究,2007,36(4):1-2.

[3]孙海涛,王国强. 软路面履带转向阻力的研究[J].建筑机械,1995(9):23-25.

[4]陈明,陈云. 新型差速转向机构力分析[J].机械设计与研究,1997(3):13-14.

[5]姚世琼. 水稻联合收获机转向机构的探讨[J]. 农业机械学报,1989,20(4) : 91-94.

[6]曹付义,周志立,贾鸿社. 履带拖拉机液压机械双功率流差速转向机构设计[J]. 农业机械学报,2006,37(9) : 5-8.

[7]日高茂实. 强制デフ式操舵システムの開発: 第 1 報 [J]. 農業機械学会誌,2002,64(2) : 111-116.

[8]迟媛,蒋恩承. 履带车辆差速式转向机构性能试验[J]. 农业机械学报,2008,39(7) : 15-17.

[9]株式会社久保田.变速传动装置:中国,CN 101568751A[P].2009-10-28.

[10]井关农机株式会社.联合收割机:中国,CN 102187760A[P].2011-09-21.

[11]洋马农机株式会社.行驶变速装置的操舵装置:中国,CN 1230930A[P].1999-10-06.

[12]Berkshire Powertech.Steering Transmission for Tracked Vehicals:美国,US 8298106 B2[P].2012-10-30.

[13]广西壮族自治区农业机械研究所.一种行走转向装置:中国,CN 2630079Y[P].2004-08-04.

[14]李耀明,叶晓飞,徐立章,等.联合收割机行走半轴载荷测试系统构建与性能试验[J].农业工程学报,2013,29(6):35-41.

[15]闻邦椿.机械设计手册(第3卷)—机械零部件设计[M].北京:机械工业出版社,2010.

[16]方志强,高连华,王红岩.履带车辆转向性能指标分析及实验研究[J].装甲兵工程学院学报,2005,19(4):47-50.

[17]焦晓娟,张湝渭,彭斌彬.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.

[18]骆清国,司东亚,龚正波,等.基于RecurDyn的履带车辆动力学仿真[J].车辆与动力技术,2011(4):26-28.

[19]张波,李天兴,王斌.基于Inventor和RecurDyn的锥齿轮建模及运动仿真[J].矿山机械,2013,41(9)123-125.

[20]陈安成,穆希辉,杜峰坡.基于Recurdyn 的小型履带车的建模与仿真[J].机械设计,2013,30(10):36-38.

Design of Differential Type Pivot Steering Transmission for Combine Harvester

Jiang Xiaochun, Li Yaoming

(Key Laboratory of Modern Agricultural Equipment and Technology, Ministry of Education, Jiangsu University, Zhenjiang 212013, China)

Abstract:In order to solve the damage of the field surface when the combine harvester steering,reduce the loss of the friction plate when combine harvester frequently steering in the field, shorten the turnaround time.design a pivot steering transmission which reversal the power by brake differential gear. Analyse the working principle of the system, calculate and check the strength of the core components, in connection with the related steering performance conduct a dynamic simulation. The result show that the mechanism can achieve three types of steering, when the power output side load the same line speed, the pivot steering with the shorst time, the maximum power consumption and the maximum torque,fine-turn steering don’t need to use friction plate, the pavement model can lay the foundation for next field operations simulation.

Key words:combine harvester; pivot steering mechanism; differential; dynamic simulation

文章编号:1003-188X(2016)04-0107-06

中图分类号:S225.3

文献标识码:A

作者简介:姜晓春(1990-),男,江苏盐城人,硕士研究生,(E-mail)jxcwzk@163.com。通讯作者:李耀明(1959-),男,江苏张家港人,教授,博士生导师,(E-mail)ymli@ujs.edu.cn。

基金项目:江苏省科技成果转化资金项目(BA2014062)

收稿日期:2015-03-30