基于刀盘动刚性的甘蔗收获机布局试验研究

2016-03-23麻芳兰杨代云范志达钟家勤叶才福

麻芳兰,蔡 力,杨代云,范志达,赵 静,钟家勤,叶才福

(广西大学 机械工程学院,南宁 530004)

基于刀盘动刚性的甘蔗收获机布局试验研究

麻芳兰,蔡力,杨代云,范志达,赵静,钟家勤,叶才福

(广西大学 机械工程学院,南宁530004)

摘要:通过振动测试与理论分析找出小型甘蔗收获机在田间和模拟试验中出现的高破头率问题,结合虚拟样机技术,采用基于刀盘动态刚性的整机布局优化仿真,得出切割器简支梁安装方式、发动机中置、剥叶系统轴负式布局方式利于增大刀盘的刚性。据此研制出改进样机,最后通过振动测试试验对比分析两台样机,得出刀盘的振动幅度由原来的2mm下降到0.8mm,刀盘的动态性能有了很大的改善,从而验证了此布局方式的可行性。

关键词:甘蔗收获机; 整机布局; ADAMS; 动态刚性

0引言

我国南方主要以丘陵地区为主,且种植甘蔗地块面积小,小型甘蔗收获机在很长一段时间内仍将是甘蔗收获机发展的主流方向[1]。而受到中国甘蔗种植模式和制糖厂工艺等因素的影响,整秆式甘蔗收割机是中国目前甘蔗收获机研制的重要机型[2-7]。但是,整秆式甘蔗收获机存在着高破头率和切割损失等缺点,严重影响其性能和推广使用[8]。

甘蔗机械化收获过程中主要完成切割任务,对甘蔗宿根质量有直接的关系。切割系统是关系甘蔗收获机能否连续有效工作、能否平稳顺畅输送甘蔗及降低破头率的关键部件[9]。杨坚[10]等研究了刀片切割角度、刀盘倾角、刀片数量对破头率的影响,而且通过对单刀盘切割器的研究得出了振幅和频率对破头率有显著影响,提出设计时应该考虑减振措施。国外对甘蔗收割机进行了较全面的基础和应用研究,如Norris等[11]研究在切割器前方增加喂入辊的方式来提高甘蔗的输送能力,来保证甘蔗顺利通过物流通道,以免影响砍蔗质量;但甘蔗破头率还较高,一般在20%左右[12]。以上都是通过改变切割器的工作参数或者增加辅助结构来降低对宿根破头率的影响,而目前对刀盘切割器的动态刚性对于破头率的影响研究却很少。

本文根据课题组已经研制的第一台物理样机在现场收割过程中存在的问题,通过基于刀盘动态刚性的整机布局优化仿真分析,研发出新的物理样机。同时,通过对新的收获机进行试验研究,揭示了基于刀盘动态刚性的整机布局方式对降低宿根破头率的意义,提高了砍蔗质量。

1原样机高破头率原因分析

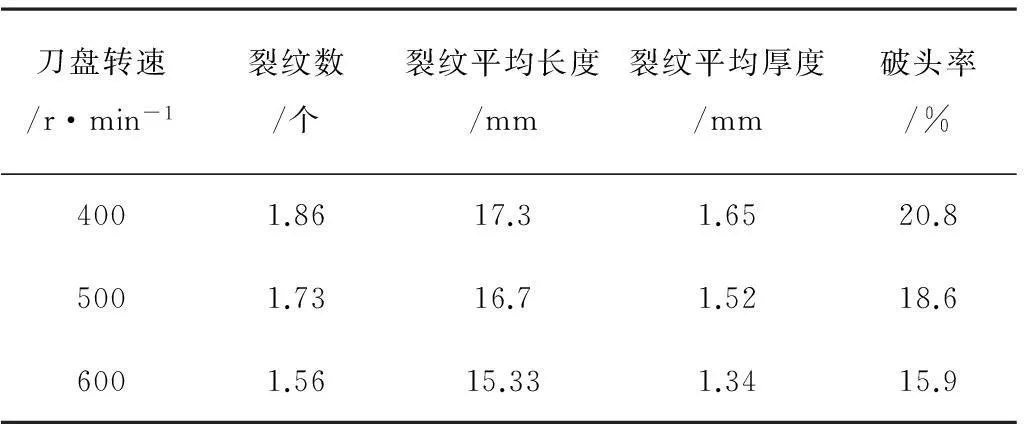

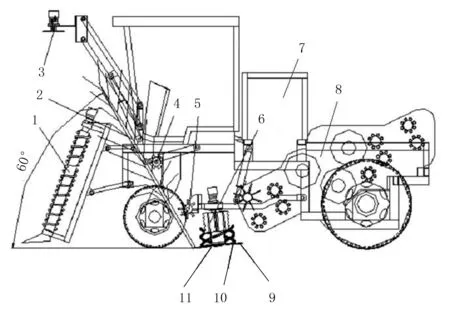

广西大学研制出的第一台小型整秆式甘蔗收割机物理样机,如图1所示。针对物理样机进行模拟试验,对不同转速下切割后的蔗根情况进行统计分析。以30簇为统计样本,对统计项取平均值,当裂纹过节或裂纹长度大于15mm时就认为蔗根损坏。试验结果如表1所示。

1.压蔗秆 2.提升缸 3、6.喂入辊 4、5输送辊 7.切割器

从表1的统计结果可以看出:原样机的破头率均在15%以上,甚至超过了20%,并且裂纹的平均长度也比较长。课题组前期研究成果表明[13]:切割质量是随着刀盘振动幅值的增加而下降,当刀盘振动幅值从0.461mm增大到1.054mm时,切割损失评分从4.71增大到7.21,也就是切割损失增加了46.5%。

表1 切割后蔗根情况统计

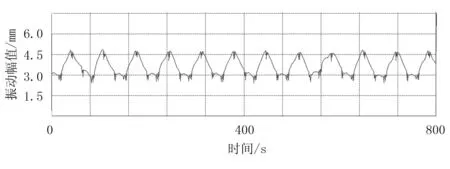

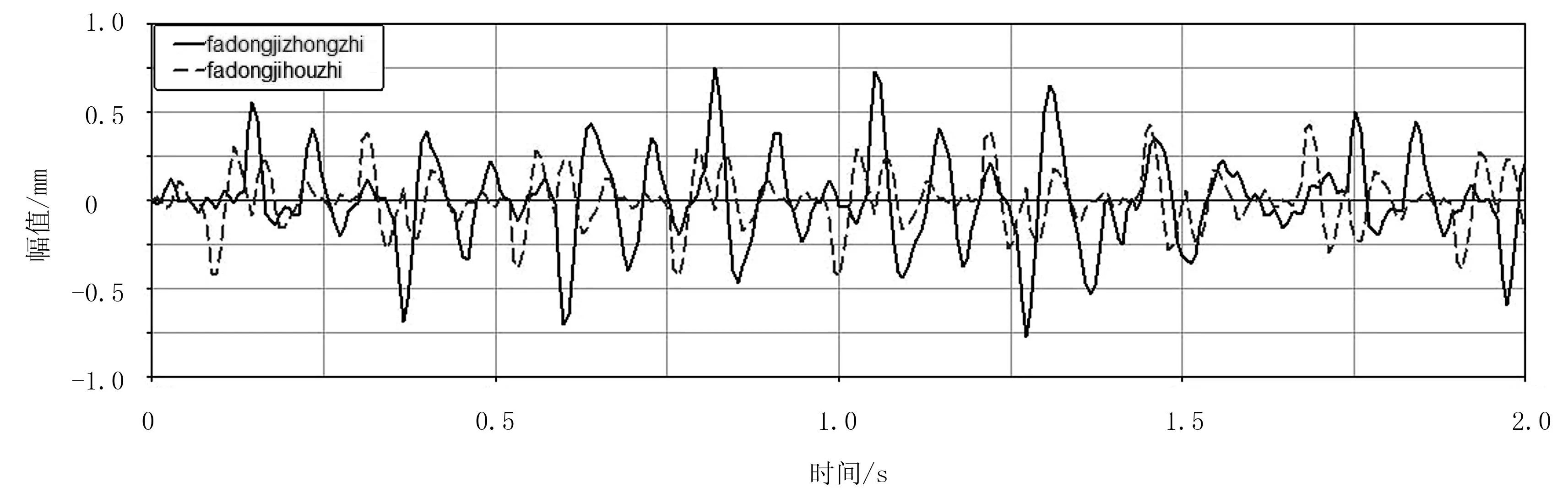

由于切割器刀盘的振幅与破头率密切相关,现通过振动测试系统对样机进行振动测试。试验仪器选用江苏东华测试技术有限公司的DH-5938动态信号测试分析系统,配套上海欧多仪器电子有限公司的HZ891XL电涡流传感器。当切割器不转动时,发动机对刀盘的振动影响最大[13],而当发动机转速为1 900r/min时,其功率匹配最好[14]。因此,测试发动机转速为1 900r/min。在其他系统正常工作下的刀盘和刀片的测试结果如图2和图3所示。

图2 刀盘振动信号

图3 同一刀盘两片刀片振动信号

通过图2和图3可以看出:刀盘的振动最大幅度有2mm左右,而两刀片的高度差有3mm左右。前课题组研究结果[13]表明:原样机影响切割质量的主要原因就是刀盘的振动幅值大和同一刀盘上两处刀片的高度差较大,当甘蔗被两刀或两刀以上切割时,很容易形成台阶使切割质量下降。

综上得出切割器刚度不够和车载振源是致使刀盘振动过大、破头率高的主要原因。刀盘切割器是甘蔗收获机的重要部件,其动态性能直接影响收获机的工作性能[15],因此基于刀盘动态刚性的整机布局优化设计显得非常重要。

2整机布局优化仿真

2.1甘蔗收获机振源分析

根据前期研究发现,甘蔗收获机的振源主要来自5个方面:发动机、切割器、输送系统、剥叶断尾机构及路面的随机激励。整个输送系统运转速度低[16],所具有的振动能量也比较小,在对整机进行动态分析时,不考虑输送系统引起的振动对整机动态性能的影响。路面随机激励也是收获机产生振动的主要原因之一,这种振动直接影响到甘蔗收获机刀盘切割甘蔗的质量[17]。课题组的范志达[18]指出了要提高砍蔗质量可以通过避开蔗地路面不平度引起的3.0Hz以上的刀盘振动,所以路面的随机激励已经作过了相关研究,这里便不再重复这类的工作。因此,本文主要考虑发动机、剥叶机和切割器引起刀盘振动的3大振源。

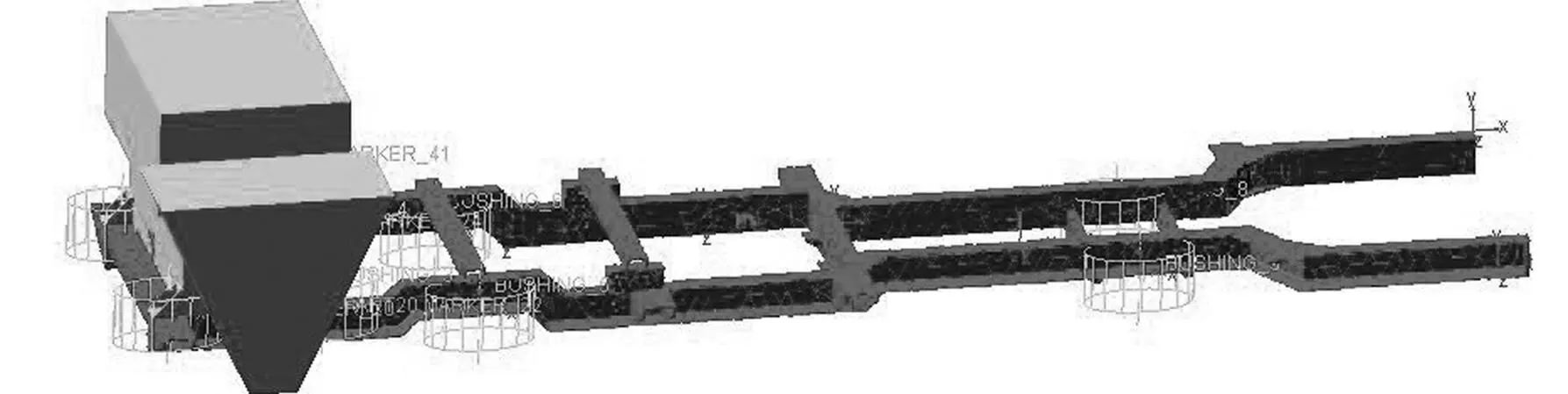

2.2甘蔗收获机模型建立与仿真

为了有效快速地分析各个振源对不同的布局安装形式的影响,在虚拟样机软件ADAMS中模拟现实中甘蔗收获机的动力学状态,对其进行实时分析。甘蔗收获机是一个复杂的多自由度非线性系统,研究其振动特性时,必须进行适当的简化[19]。整机的各模块都看成独立的振源,不考虑自身的变形和阻尼,将各个振源视为正弦振动,只考虑垂直方向的振动,忽略纵向和侧向的振动[20-21]。其部件总成之间连接视为弹簧阻尼参数[22-24],设置仿真参数如表2所示。

表2 仿真参数

2.2.1发动机安装位置对刀盘切割器安装位置的动态分析

在仿真分析中,由于车架与前后轮的连接是通过刚性相连,所以将每个轮胎和地面组成的系统简化为一个弹簧和阻尼,发动机的每个悬置块也简化成弹簧阻尼系统。同时,对车架进行柔性化处理,建立底盘-车架-发动机组成的8自由度系统模型[25-26],如图4所示。

得出发动机不同布置形式(发动机前置和发动机后置)的车架前端和中部响应结果如图5和图6所示。

从图5、图6可以看出:无论是车架的前端还是中部, 中置式发动机比后置式发动机所引起的振动响应要小。无论是后置式发动机安装方式还是中置式发动机安装方式,车架前端的响应都大于车架中部的响应,所以将刀盘切割器布置在车架的中部可以有效地降低发动机对其振动的影响。

图4 发动机与车架的动力学模型

图5 两种安装方式下的车架中部响应对比

图6 两种安装方式下的车架前端响应对比

2.2.2剥叶机不同安装位置对刀盘切割器安装位置的动态分析

由于甘蔗收获机的收割流程决定了切割系统与剥叶系统是紧密衔接的,根据刀盘的安装位置的不同,剥叶机在车架的布置形式为简支式和轴负式。模型的建立与发动机与车架模型的建立类似,剥叶机也是采用四点悬浮,建立多自由度的数学模型。由于剥叶机的结构基本对称布置,所以剥叶机振源就简化为正弦作用力,剥叶机不同布置方式的仿真结果如图7、图8所示。

图7 轴负式剥叶机布置方式下的车架前部与中部响应对比

图8 简支式剥叶机布置方式下的车架前部与中部响应对比

从图7可以看出:轴负式的安装方式,车架前端的振动幅值比车架后端要大,原因是轴负式安装方式,在振动力的作用下会引起车架的扭转,导致前后端振动幅值不同。从图8中可看出:简支式的安装方式,车架前端与车架中部的振动幅值小些,但是不太明显;主要是因为前后轮质量分布比较均匀,加之引起振动的惯性力不大,所以车架的变形不明显导致前端与中部的振幅相差不大。对比两种不同安装方式所引起车架的振动幅值,轴负式的布置方式剥叶机所引起的振幅要小于简支式的安装方式,所以结合切割器的布置位置,剥叶机选用轴负式布置较好。

Gupta C P等[27]通过中置切割器来改善其动态刚度,课题组研究[9]也发现,切割系统布置在收割机的前后轮之间,能够有效降低振动,降低破头率,因此切割器布置在车架的中部。

综上仿真分析可得出:发动机中置式布置、剥叶机选用轴负式布置、切割器布置在车架中部,这种方式布局振动最小。因此,新样机的整机布局如图9所示。

3改进后的甘蔗收获机试验研究

3.1测试仪器与方法

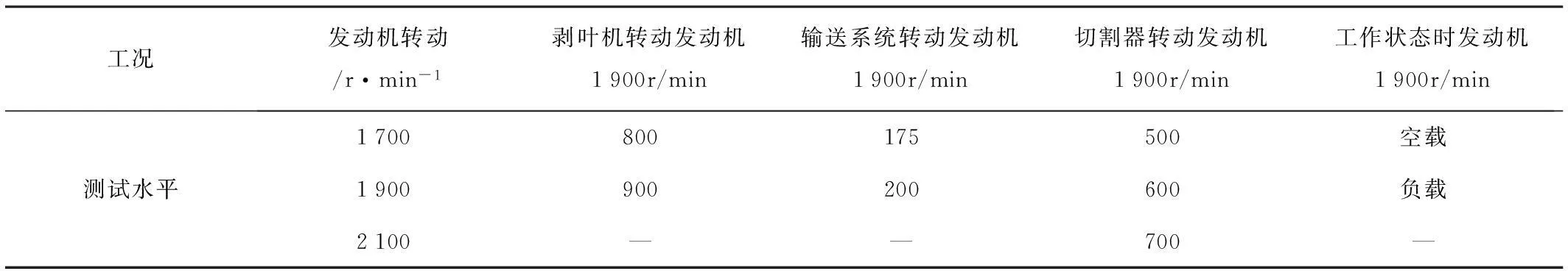

利用振动测试系统对整机进行振动测试,分析改进后样机振动的改善效果。所采用仪器与前述的振动测试系统一样。分别测试甘蔗收获机在非工作状态下只有发动机转动、发动机和剥叶机同时转动、发动机和输送系统同时转动、发动机和切割器同时转动和工作状态时切割器的振动情况[28]。测试工况水平如表3所示。

1.扶分蔗辊 2.甘蔗 3.切梢器 4.压蔗辊 5.辅助喂入辊

工况发动机转动/r·min-1剥叶机转动发动机1900r/min输送系统转动发动机1900r/min切割器转动发动机1900r/min工作状态时发动机1900r/min测试水平1700800175500空载1900900200600负载2100——700—

根据前期的研究发现[29]:垂直方向的振动是产生破头率的主要原因,所以割台的振动测试主要是垂直方向的振动。因此,垂直振动测点分别布置在车架前部、砍蔗刀片处、齿轮箱的上部、车架中部和发动机处。

3.2测试结果与分析

3.2.1发动机对刀盘振动的影响

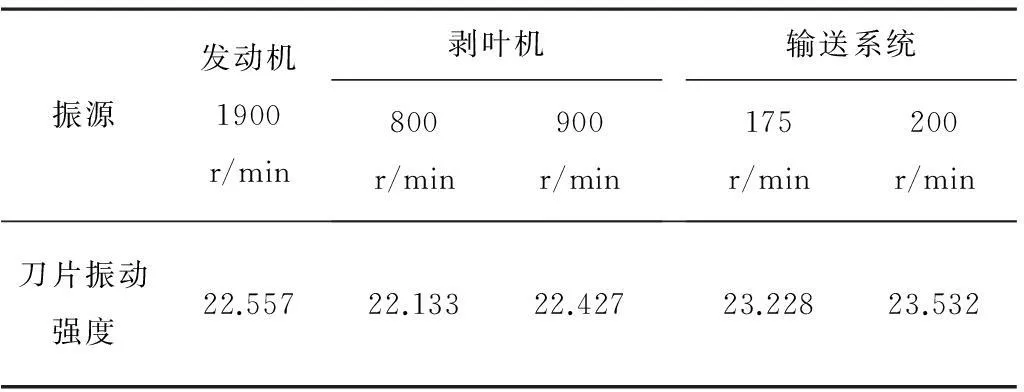

发动机在不同的转速下,得到原样机和改进样机的刀片振动强度如表4所示。

表4 两台样机发动机引起刀片振动的幅值

从表4中可以看出:发动机作为整机的主要激励源,随着转速的提高,刀盘振动强度越大;但是在改进的样机中引起的刀片振动强度比原样机要小很多,主要原因是刀盘切割器简支梁的安装方式提高了刀盘的动态刚性,有效降低了刀盘的振幅。

3.2.2发动机对车架振动的影响

测试发动机在不同的转速下不同布局方式下,车架前端振动强度如表5所示。

表5 发动机中置与后置车架前端振动强度

由表5可以看出:发动机转速的提高,振动强度也随着增加;但是中置式(改进样机)发动机安装方式所引起的车架前端响应要小于后悬臂式(原样机)的安装方式,说明刀盘安装在前轮的后部有利于提高切割器的刚性。

3.2.3剥叶系统对刀盘振动的影响

测试工况为发动机固定转1 900r/min,剥叶系统转引起对刀片的振动强度如表6所示。

表6 发动机、剥叶机、输送系统转动引起刀片的振动强度

从表6中可以看出:无论是剥叶系统中的剥叶机还是输送机构转动,所引起的刀盘振动与发动机在1 900r/min转速下引起的刀盘振动强度基本一样,所以在空载状态下,剥叶输送系统对刀盘的振动几乎没有影响。因此,结合切割器的布置位置,剥叶系统选用轴负式布局较好。

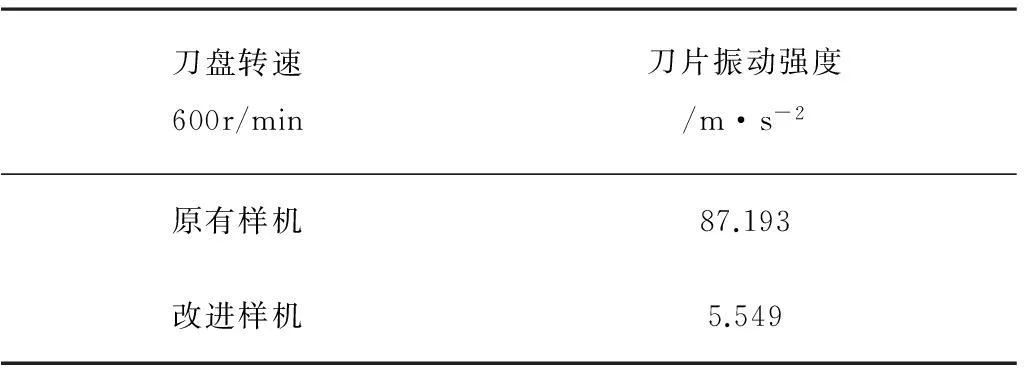

3.2.4切割器转动对自身振动影响

由于前面已阐述切割系统简支梁的布局方式利于增加切割器的动态刚度,这里不再做过多的试验验证,只将测试切割器在600r/min时的振动强度。将发动机转速固定在1 900r/min,由于刀盘转动时,刀片处的振动不能通过有线的加速度传感器进行采集,鉴于设备的局限性,测量切割器齿轮箱部位的振动强度来反应刀片处的振动强度,得到结果如表7所示。

表7 两台样机切割器自身转动引起齿轮箱的振动强度

从表7中可以看出:原有样机切割器自身转动时产生的振动强度要比改进样机大得多。这主要是因为原有样机切割器与车架的连接部位连接刚度不够,由于切割器倾斜安装引起的回正力不能被克服,所以旋转时产生的周期性的动不平衡力,引起了刀盘的晃动是产生这一现象。而改进样机与车架的连接方式进行了优化,通过测试对比发现,比原有样机的振动幅值要小很多,所以切割器与车架的连接刚性高于原有样机。

3.2.5整机空载状态下刀盘振动

最后测试整机空载状态下的刀盘振动,发动机以最优转速工作,其他工作部件也在最优条件下工作,通过位移传感器测试刀盘的振动幅值,如图10所示。

图10 改进样机的刀盘振动信号

从图10中可以看到:刀盘的振动幅值有了大幅度的减小,从原来的2mm下降到0.8mm。经过整机布局优化而得到的改进样机的切割器,其动态刚性有了较大的提高。根据课题组前期研究发现[9,29],提高切割器的动态刚度,利于减小刀盘振动幅值,降低破头率,提高了砍蔗质量。因此,通过对原样机的整体布局优化,收获机工作时能够达到较好的性能指标。

4结论

通过基于刀盘动态刚性的原有样机的整机布局优化仿真,得到改进的样机,并对改进样机进行试验研究。结果表明:改进样机的振动幅值有了较大的减小,刀片的振动位移由原来的2mm,下降到0.8mm,增大了切割器的动态刚度,提高了砍蔗质量,验证了此布局优化方式的可行性。

参考文献:

[1]沈中华.小型甘蔗收获机喂入能力仿真与试验[J].农业机械学报,2014(11): 117-123.

[2]陈奇海.甘蔗收获机械技术的现状及发展对策[J].热带农业工程,2003(4): 2-6.

[3]梁兆新.甘蔗生产机械化发展状况探讨[J].中国农机化,2003(2):14-18.

[4]姚炜.广西甘蔗收获机械化发展模式的研究与探讨[J].农业技术与装备,2009(2):36-37.

[5]廖平伟.我国甘蔗机械化收获现状的研究[J].农机化研究,2011,33(3):26-29.

[6]周勇.甘蔗收获机械化发展现状分析与思考[J].安徽农业科学,2012(22): 11479-11481.

[7]曾志强.甘蔗生产机械化发展现状分析与对策研究[J].广东农业科学,2012(19):196-199.

[8]钟丽平.两种甘蔗切割器对甘蔗破头率影响的力学分析[J].农机化研究,2012,34(10):37-41.

[9]麻芳兰.小型整秆式甘蔗收割机切割系统的改进与试验[J].农业工程学报,2014(15):18-24.

[10]杨坚.单圆盘甘蔗切割器切割破头率影响因素的试验[J].农业机械学报,2007(3): 69-74.

[11]Norris C P, Davis R J, Poulsen L S, et al. An investigation into the feeding of lodged green cane by harvesters[J].Proc. Aust. Soc Sugar Stalk Technol,1998(20):224-231.

[12]杨坚.甘蔗切割器切割质量影响因素的试验研究[J].农业工程学报,2005(5):60-64.

[13]程志青.轮式小型甘蔗收割机台架部件的结构设计分析及试验研究[D].南宁:广西大学,2009.

[14]薛斌.小型甘蔗收获机切割系统的优化设计与试验研究[D].南宁:广西大学,2012.

[15]杨家军.甘蔗收获机切割器的动态设计[J].机械科学与技术,2000(6): 923-924.

[16]李俚.小型整杆式甘蔗收获机输送通道设计需求研究[J].广西大学学报:自然科学版,2014(2):334-340.

[17]赖晓.甘蔗地面激励对砍蔗质量的影响[J].农业机械学报,2011(12): 97-101.

[18]范志达.甘蔗地路谱对切割质量影响的仿真分析与试验[J].农业工程学报,2012(1): 37-41.

[19]Ryan R R.ADAMS Multi-body System Analysis Software[M].Schiehlen W,Ed.Multi-body System Handbook,Springer, 1990.

[20]S Hegazy, H Rahnejat, K Hussain. Mufti-Body Dynamics in Full-Vehicle Handling Analysis under Transient Manoeuvre[J].Vehicle System Dynamics,2000, 34:1-24.

[21]Tong Y Yi.Dynamic Simulations Based on Flexible and Rigid[C]//SAE paper 2000-01-0114,[J]//2000.

[22]张为春.拖拉机轮胎垂直动态刚度和阻尼特性的研究[J].农机化研究,2007(12):148-156.

[23]Freudenberg C.Reduction of noise and vibration in vehicle by appropriate engine mount system and active absorbers. SAE 960185,1996.

[24]戴云飞.液压缸液压刚度的计算[J].有色金属设计,1999(1):61-64.

[25]兰凤崇.车辆发动机悬置处的动态刚度仿真研究[J].振动、测试与诊断,2009(3):303-307.

[26]Sang W K, Jang M L, Seock H K. Structural-acoustic coupling analysis of the vehicle passenger compart ment with the r oof, air -gap,a nd t rim boundary[J].Journal of Vibration and Acoustics, 2000,122 (7):196-202.

[27]Gupta C P,Odouri M F. Design of the revolving knife-type sugarcane base cutter[J].Transaction of the ASAE,1992,35(6):1747-1752.

[28]马桂香.自走式谷物联合收割机的振动测试[J].现代机械,2008(2): 59-61.

[29]戴小标.小型甘蔗收获机切割器结构设计、动力学分析及试验研究[D].南宁:广西大学,20095.

Abstract ID:1003-188X(2016)05-0213-EA

The Whole Construction Layout Stimulation and Experiments of the Sugarcane Harvester Base on the Dynamic Rigidity of Cutter Head

Ma Fanglan,Cai Li,Yang Daiyun,Fan Zhida,Zhao Jing,Zhong Jiaqin,Ye Caifu

(College of Engineering,Guangxi University,Nanning 530004,China)

Abstract:Based on the virtual test and theoretic analysis, when the sugarcane harvester worked in the field or the test platform, the causes of its high root damage rate were founded. Combined with the stimulation of the virtual prototype, and based on the dynamic rigidity of cutter head, the optimized stimulation of whole construction of sugarcane harvester was used to improve the dynamic rigidity of cutter head, and results showed that the dynamic rigidity of cutter head could be improved by the installation way of the simply supported beam in cutting system and middle-set-type of the engine, or the adverse installation of leave separating system’ shaft. Then the new prototype was built based on the vibration test. The vibration of the prototypes could be compared, the results showed the vibration value of the cutter head decreased to 0.8 mm from the former 2 mm. The dynamic rigidity of the cutter head has been improved a lot and the feasibility of the installation way was certified.

Key words:sugarcane harvester; layout; ADAMS; dynamic rigidity

文章编号:1003-188X(2016)05-0213-06

中图分类号:S225.5+3

文献标识码:A

作者简介:麻芳兰(1976-),女,广西横县人,副教授,博士,硕士生导师,(E-mail)422568295@qq.com。

基金项目:国家自然科学基金项目(51465004);广西自然科学基金资助项目(2014GXNSFAA118381);广西理工科学实验中心项目(YXKT2014011)

收稿日期:2015-04-27