中厚板辊式矫直机辊缝预设定模型的建立

2016-03-21王学敏

王学敏

(宝钢集团中央研究院,上海,201900)

中厚板辊式矫直机辊缝预设定模型的建立

王学敏

(宝钢集团中央研究院,上海,201900)

中厚板辊式矫直机辊缝设定精度直接决定最终板形质量。以弹塑性弯曲变形理论为基础,对带钢经过各矫直辊时的弯曲曲率进行了设定和优化;将矫直过程中的带钢看作一个连续梁,计算带钢各受力点的弯矩,进而得到弯矩图和弯矩方程;根据曲率面积第二定理,计算带钢在各受力点的挠度即矫直辊的压下量。残余应力抽样检测结果表明,按计算结果设定辊缝可有效改善内应力,批量投产亦取得了很好的实际应用效果。

矫直机模型;辊缝预设定;弹塑性弯曲;过拉伸因子;热轧板形

0 前言

随着用户需求的不断提高,对热轧产品的强度和板形质量提出了更高的要求[1],轧件在轧制、冷却、热处理和运输过程中,会产生各种不良板形缺陷,如L翘、C翘、旁弯、单边浪、双边浪等,为了改善板形、均匀化内部残余应力,必须通过矫直机来改善板形,矫直尤其是精整矫直是从根本上改善板形的最终工序,决定了产品的最终质量水平。因此,矫直设备已成为精整机组保证产品质量的关键设备,而矫直机辊缝的设定则是矫直机最核心的技术[2-7]。

目前国际上最先进的辊式矫直机设备供应商如德国的SMS-DEMAG公司、德国的SUNDWIG,英国的BRONX公司、日本的住友公司和日本三菱重工(MHI)等,均对矫直机设备的使用方法尤其是工艺参数的计算方法有一定的研究,但其均将该部分的核心技术作为黑匣子予以保护,设备购买方和使用方无法掌握其计算原理;另一方面,设备供应商并不十分了解各钢铁企业的产品大纲与工艺条件,其研发的计算模型在实际使用过程中,经常出现因变形不到位而板形改善效果不理想、矫直后的板形出现扣头翘头等各种质量问题,因此有必要研发一套具有自主知识产权的矫直机辊缝参数计算模型。

1 中厚板矫直机辊缝预设定模型的建立

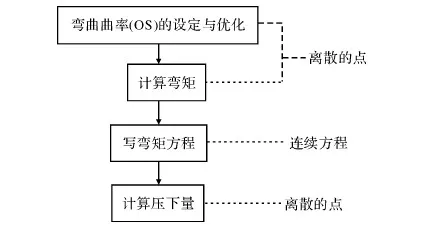

辊式矫直机辊缝预设定计算步骤如图1所示。

图1 模型建立过程流程图Fig.1 Modeling process flow chart

1.1 基本假设

在建立矫直机辊缝预设定模型之前,先做以下假设。

(1) 假设带钢为弹塑性材料;

(2) 假设带钢为各向同性材料;

(3) 假设带钢变形为平面应变;

(4) 忽略工作辊与带钢和支承辊之间的摩擦;

(5) 带钢的弯曲为纯弯曲;

(6) 不考虑工作辊的弹性压扁效应和弹性变形,工作辊假设为刚性体。

1.2 辊缝设定基本原则

对于多辊矫直机,在辊缝预设定计算过程中,需遵循以下原则。

(1) 带钢经过倒数第二辊时为纯弹性极限弯曲;

(2) 带钢经过倒数第三辊时刚好矫直;

(3) 带钢经过第二辊时,能够将带钢的双向弯曲变成单向弯曲,同时满足带钢咬入条件。

(4) 带钢经过第三辊时的弯曲曲率根据经验设定,第三辊与倒数第三辊之间各辊的弯曲曲率按线性递减规律或最小残差规律进行设定。

1.3 矫直机辊缝预设定模型的建立步骤

假设矫直机矫直辊辊数为n,模型建立步骤具体来说可分为以下五步。

(2)弯矩的计算。带钢经过第i辊时的弯矩为[2]

入、出口辊处的弯矩为

M1=Mn=0。

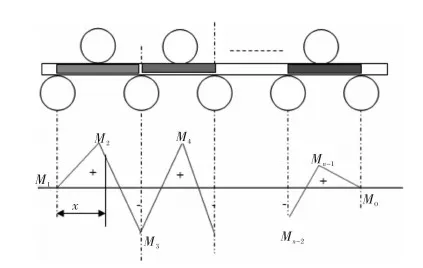

(3)弯矩图与弯矩方程。矫直过程中,可将带钢的受力过程看作一个连续梁,第(2)步已获得带钢与工作辊各接触点处的弯矩,将各离散的点连接起来,即为弯矩图(如图2所示),从而可写出任一区间的弯矩方程Mx。

图2 连续梁弯矩图Fig.2 Bending moment diagram of continuous beam

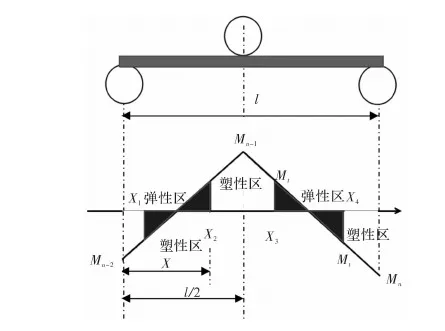

(4)挠度的计算。假设Mt表示带钢处于弹性极限弯曲状态时所对应的弯矩,则当M>Mt时,带钢为塑性变形区,当M 在弹性区范围内,带钢弯曲曲率为[2] 在塑性区范围内,带钢弯曲曲率为[2] 图3 带钢连续反弯弯矩图Fig.3 Bending moment diagram of continuous curved plate 根据曲率-面积第二定理[2]:B点距A点处切线的挠度等于A和B之间曲率图的面积对B点的一次距,故选定零点后,任意x处的挠度为 δx=∫Cxxdx= 带钢与矫直辊接触处的挠度即为工作辊的压下量。 (5)辊缝预设定。假设矫直机上辊系固定不动,下辊系可单独自由调整,带钢厚度为H,辊系零位如图4所示,取向下为正,向上为负,则下辊第i辊的实际辊缝值为 ti=H-δi(i=1,3,5,…,n) 图4 辊系坐标定义Fig.4 Roll system coordinates 将本文研究成果投入某热轧厂精整分厂厚板线精矫机使用,并对其使用效果进行评价,利用X射线应力仪对矫直后的带钢进行取样实验(钢种:E0650;出钢记号:GT5439C1;规格:8×1600×2000),对其残余应力进行检测和分析,检测结果如图5所示,可以看出,带钢矫直后残余应力得到很大的改善,且矫直后纵向残余应力平均值不大于50 MPa,本研究成果投入现场使用效果显著。根据上一年度全年生产产品大纲建立了辊缝预设定数据库,可直接用于指导现场生产,对稳定产品质量提供了可靠保障。 图5 带钢残余应力检测结果Fig.5 Residual stress of plate 该厂厚板线矫直机为90年代初引进进口设备,参数设定由工人手动设定,无自动控制模型,投产之初,设备供应商只提供了离线表格供操作工参考,且表格数据为粗糙的很宽的参考范围,为了进一步评价模型的正确性与稳健性,按本文模型计算辊缝值与原操作规程进行了比较见表1,由表1可以看出:模型计算值基本落在原操作规程给定范围内。通过研究一方面掌握了原操作规程数据来源,另一方面,弥补了原操作规程数据不全面、给定范围宽等缺陷。 表1 模型计算结果与原操作规程对比Tab.1 Model calculation results compared with original operating rulers mm 综上所述,按本文研究结果设定矫直机辊缝,可有效减轻小钢内部残余应力,提高产品质量,保证产品质量的稳定性。 通过研究,得出以下结论: (1)新建模型克服了传统两端铰支简化模型的弊端,建立了精确的辊缝预设定计算模型。 (2)对带钢穿过各工作辊时的弯曲曲率进行了设定和优化,制定了弯曲曲率设定准则,以带钢离开矫直机出口辊时的残留曲率为零为目标函数,对带钢经过各辊处时的弯曲曲率进行了优化。 (3)建立了弯曲曲率与弯矩之间的一一对应关系,将矫直过程中的带钢看作一个连续梁,建立了连续梁弯矩方程。 (4)将矫直过程中的带钢变形分为弹性区和塑性区,利用弹塑性弯曲变形理论(曲率—面积第二定理)分别对弹性区和塑性区进行积分,计算带钢在各受力点处的挠度,进而计算辊缝,避免了按线弹性理论代替塑性变形理论近似计算辊缝所带来的误差。 (5)将计算结果应用于某热轧厂精整分厂厚板线精矫机,并将矫直前后的残余应力进行检测与对比,结果表明,利用本文模型计算的辊缝参数设定辊缝,残余应力有了明显的改善,证明该计算方法的正确性与可靠性。 [1] 薛军安,刘相华,胡贤磊,等. 厚板矫直技术发展现状[J]. 重型机械,2008(2) : 1-4. [2] 崔甫.矫直理论与参数计算[M].北京:机械工业出版社,1994. [3] 孙大乐,王学敏,范群,等.强化金属材料强化系数对矫直机辊缝设定的影响分析[J].重型机械,2008(1):26-29. [4] 李久慧,孙长飞,郑健,等.中厚板冷矫机辊径对矫直厚度影响及辊径模型[J].重型机械,2015(5): 22-25. [5] 周存龙,王国栋,刘相华,等.辊式矫直机的弯辊模型[J]. 东北大学学报(自然科学版),2005,26(5):460-462. [6] 曹一兵. 中厚板矫直机辊盒锁紧液压缸的设计应用[J]. 重型机械,2013( 3) : 66-68. [7] 关连胤.宽厚板冷矫工艺研究及矫直机应力应变分析[D]. 秦皇岛: 燕山大学,2012. [8] 杨征,孙大乐.热轧厂厚板矫直机矫直力测试分析[J].重型机械,2007(2): 40-46. [9] 孙江涛,胡鹰. 十一辊全液压中厚板矫直机弯辊模型研究[J].重型机械,2014(1): 31-36. [10]刘颖,郭起营,郗安民. 中板矫直机变辊距技术的研究[J].冶金设备,2001(129): 13-15. [11]王效岗,黄庆学. 新式中厚板矫直机的技术特点[J].山西冶金,2006(2):27-29. [12]张海龙, 万永健. 邯钢3 500 mm宽厚板十一辊矫直机压下量的分析[J].重型机械,2010(4):56-58. [13]贾金凤. 矫直机调整工艺分析[J].应用技术,2013(6):83-84. [14]龚本月,王志刚. 中厚板矫直残余应力仿真[J].塑性工程学报,2010(6):116-120. [15]金光毅,杜珊,王建平.中厚板生产线热矫直机过程自动化模型设定系统[J].冶金设备,2006(1):22-26. Mathematical modelling of roll gap presetting for medium heavy plate roller leveler WANG Xue-min ( Baoshan Iron & Steel Co.,Ltd.,Shanghai 201900,China) The roll gap presetting precision of medium heavy plate roller leveler directly determines the final plate shape. This paper based on the theory of elastic-plastic bending deformation, the bending curvature of the plate was set and optimized when leveling. The plate was seen as a continuous beam in the straightening process. The bending moment diagram and the moment equation were obtained. According to the curvature area second theorem, the deflection of plate in all points was calculated. Namely the reduction of the straightening roll was obtained. Residual stress sampling results showed that the roll gap presetting based on the new model could be effective improvement to internal stress, and batch production has achieved very good actual application effect. leveling machine model; roll gap presetting; elastic-plastic bending; over-stretching factor; hot rolled plate shape 2015-09-25; 2015-11-29 王学敏(1975-),女,博士,高级工程师,主要从事冶金设备能力评价及热轧板带板形控制等方面的研究。 TG333 A 1001-196X(2016)02-0062-04

2 应用案例

3 结论