乙烯亚胺分离工艺的模拟与优化

2016-03-20叶佳义梁向峰

华 超,叶佳义,陆 平,梁向峰,董 研,熊 帅,3

(1.中国科学院过程工程研究所绿色过程与工程重点实验室,北京 100190;2.辽宁科隆精细化工股份有限公司,辽宁 辽阳 111003;3.中国石油大学(北京),北京 102249)

乙烯亚胺分离工艺的模拟与优化

华 超1,叶佳义1,陆 平1,梁向峰1,董 研2*,熊 帅1,3

(1.中国科学院过程工程研究所绿色过程与工程重点实验室,北京 100190;2.辽宁科隆精细化工股份有限公司,辽宁 辽阳 111003;3.中国石油大学(北京),北京 102249)

采用化工流程模拟软件Aspen Plus 7.0对乙烯亚胺分离提纯工艺进行流程模拟和分析,提出并建立了两种工业分离提纯乙烯亚胺的工艺流程,对两种工艺的操作参数进行工艺模拟与优化,考察塔板数、进料位置、回流比、侧采位置等操作参数对产品纯度、回收率及装置能耗的影响,确定四塔连续精馏工艺在能耗、纯度和收率方面均优于双塔侧采工艺,为乙烯亚胺分离工艺的工业化放大提供参考。

乙烯亚胺;精馏;分离;流程模拟

乙烯亚胺(C2H5N)是一种可与多种官能团化合物进行烷基化、酰基化、开环聚合等[1]反应的含氮杂环化合物,又被称为氮丙啶、乙撑亚胺等,其反应活性较高。乙烯亚胺因其独特的化学性能和分子结构被用于多数合成药物前体,其开环聚合物则被广泛应用于造纸工业、粘合剂、纺织工业、化妆品工业等领域[2]。目前乙烯亚胺合成工艺包括均相法、多相法。均相法主要包括乙醇胺硫酸酯化法[3]、2-氯乙胺法、二氯乙烷法[4]等,均相法存在十分严重的工艺缺陷:在乙烯亚胺合成过程中需消耗大量酸、碱,此对生产设备的抗腐蚀性要求极为严格,且生产中会导致大量强酸性污染废水的产生,增加生产成本。高温气相脱水合成乙烯亚胺是多相法中较为成熟的工艺,高温条件下,气相乙醇胺分子在催化作用下脱水生成乙烯亚胺,工艺所采用固体催化剂为氧化钽[5]、氧化铌[6]、氧化钨硅-金属氧化物[7]、磷-金属氧化物等[8],国外学者针对该工艺进行了大量研究,NIPPON SHOKUBAI(日本触媒)成功开发气相脱水合成乙烯亚胺技术并已经完成工业化生产,关于高温气相脱水合成乙烯亚胺工艺及后续分离提纯工艺的探索在国内未见报道。

本文旨在实验室间歇精馏小试成功分离获得高纯度乙烯亚胺产品的基础上提出了两条分离提纯工艺路线:四塔连续精馏和双塔侧线采出工艺,并对乙烯亚胺两种分离提纯工艺进行Aspen Plus流程模拟,重点采用单变量灵敏度法考察操作变量对分离精度及装置能耗的影响,确定最优化工艺流程,为后续的乙烯亚胺分离工艺的工业化放大设计提供基础数据。

1 模型建立

1.1 原料组成及分离指标

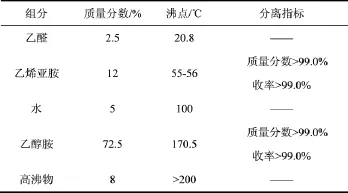

乙烯亚胺原料是乙醇胺经高温气相脱水法合成,合成液组成(某企业提供)、物性参数及分离指标如表1所示。

表1 乙烯亚胺原料液组成、物性参数及分离指标Table 1 Composition,physical parameters and separation indexes of aziridine feed liquid

由表1可知,经气-固催化反应获取的合成液成分较为复杂,采用单塔进行连续精馏分离提纯获取多种高纯度产品的工艺不可行,故应考虑采用四塔连续精馏工艺进行分离提纯,同时为优化四塔连续精馏装置工艺和生产成本等参数,考察了双塔侧采工艺的可行性。

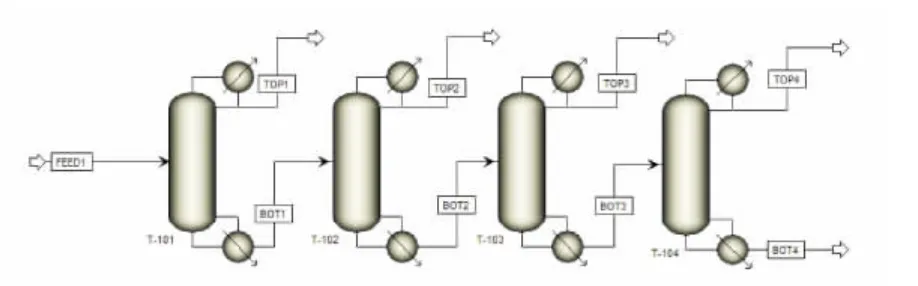

1.2 四塔连续精馏工艺流程

四塔连续精馏工艺流程如图1所示。装置主要包括脱轻塔(T-101)、乙烯亚胺精制塔(T-102)、脱水塔(T-103)、乙醇胺精制塔(T-104)。乙烯亚胺合成原料液进入T-101,塔顶脱除乙醛及沸点低于乙烯亚胺的轻组分;塔底物料进入T-102;T-102塔顶采出乙烯亚胺纯品,塔底物料进入T-103;T-103塔顶脱除水分,塔底物料进入T-104;T-104塔顶采出乙醇胺,塔底采出高沸物。

图1 四塔连续精馏工艺流程Fig.1 Four tower continuous distillation process

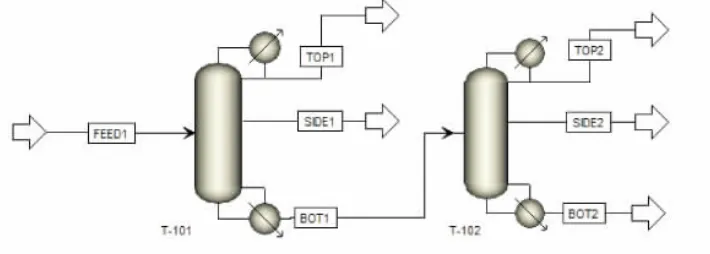

1.3 双塔侧采工艺流程

双塔侧采工艺流程如图2所示。装置主要由第一侧采精馏塔(T-101)和第二侧采精馏塔(T-102)构成。乙烯亚胺合成原料液进入T-101,塔顶采出轻组分乙醛,一塔侧线采出乙烯亚胺纯品,塔底液进入T-102;T-102塔顶脱除水分,侧线采出乙醇胺产品,塔底采出高沸物。

图2 双塔侧采工艺流程Fig.2 Double tower side withdrawing distillation process

1.4 模块选择

Aspen Plus流程模拟软件提供了 DSTWU、RadFrac等分离单元模块。针对混合物的分离提纯流程模拟,首先采用DSTWU模块进行最小回流比、最小理论板数、实际回流比、实际理论板数的初步探索,再采用RadFrac严格精馏模块进行精确分离设计及校核模拟计算。DSTWU模块计算结果为RadFrac严格精馏模块提供合适的初值,减少了直接使用RadFrac严格精馏模块需反复摸索寻找适宜初值的繁琐过程。RadFrac严格精馏模块可用于模拟普通精馏、吸收、气提等过程,同样适用于汽-液两相、汽-液-液三相、理想、强非理想物系。

1.5 物性方法选择

UNIFAC模型假定纯物质或混合物流体的物性是构成他们的基团对物性贡献的总和,对于推算未知体系流体的物性具有较好的适用性,UNIFAC模型主要适合于非理想性溶液体系的汽-液平衡、非理想性越高,预测结果越精确,对于液相非理想性较强的胺-水体系,液相活度系数计算方法选择UNIFAC较为合适。蔡振云等[10]采用UNIFAC模型计算乙醇胺-水二元体系的气液相平衡数据,且实验结果与模型计算结果吻合程度较高,验证了UNFIAC模型在胺-水体系中的适用性。

2 模拟结果及讨论

2.1 四塔连续精馏

2.1.1 四塔连续精馏简捷算法模拟

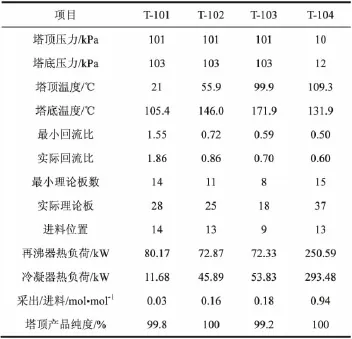

选用DSTWN模块进行简捷算法模拟,结果见表2。

表2为采用DSTWN模拟四塔连续精馏结果,获得了各塔初步的最小回流比、实际回流比、最小理论板数、实际理论板数、进料位置及热负荷等重要参数,为后续采用严格法模拟四塔连续精馏提供了工艺参数初值。

2.1.2 四塔连续精馏严格算法模拟

为确保工艺操作参数的准确性及实用性,将DSTWN模拟数据设置为RadFrac严格模拟四塔连续精馏工艺的初值, 并利用 Aspen Plus的Sensitivity模块考察塔板数、进料位置、回流比等操参数对分离精度、收率和能耗的影响,以T-102塔为例,研究各塔最佳的分离操作条件,以达到最大的经济效益。

表2 四塔连续精馏工艺简捷算法模拟结果Table 2 Shortcut algorithm results of simulation for four tower continuous distillation process

2.1.2.1 塔板数的影响

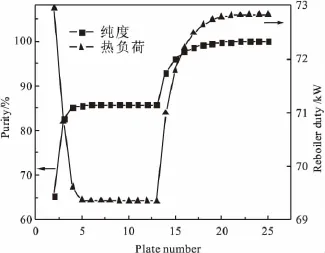

在其他操作条件相同的情况下,分离单元塔板数对于产品的分离精度和塔的热负荷均有影响。利用Sensitivity模块分析了塔板数与对产品纯度和再沸器热负荷的关系,结果见图3。

图3 不同塔板数对产品纯度和再沸器能耗的影响Fig.3 Effect of plate number on purity and reboiler duty

由图3可见,T-102塔顶产品纯度随塔板数的增加呈现上升趋势,当塔板数在5~12块时,热负荷达到最小并保持稳定,但此时T-102产品纯度并未达到要求;当塔板数在21~23块时,塔顶产品纯度高于99%,塔板数增至25块,再沸器热负荷保持平稳趋势。综合考虑产品的纯度、再沸器能耗、塔设备费用等影响因素,最终确定T-102塔板数为25块。

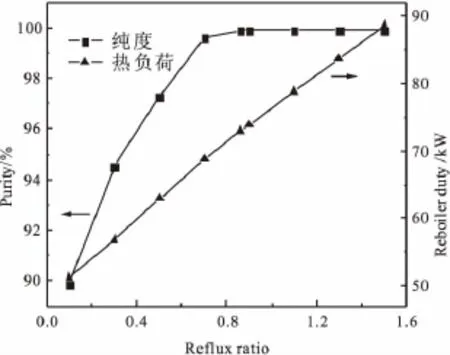

2.1.2.2 回流比的影响

回流比是精馏分离过程至关重要的因素,回流比不仅直接关系到产品纯度能否达标,且对于精馏装置再沸器能耗的影响更为显著。对于普通的精馏过程,增加回流比能够有效提高产品分离精度,但相应地会导致装置能耗急剧增加。应当在保证产品纯度合格的条件下寻找适宜的回流比,降低再沸器能耗。

由图4可见,T-102塔再沸器热负荷随回流比的增加呈线性增加关系,塔顶产品纯度随回流比的增加呈现先增加后趋于平缓的趋势,并最终稳定在99.9%,再提高回流比对于提升产品纯度并无意义,相反,会导致再沸器热负荷急剧升高,装置能耗增加。综合考虑分离精度和再沸器热负荷等因素,最终确定T-102塔回流比为0.86。

图4 不同回流比对产品纯度和再沸器能耗的影响Fig.4 Effect of reflux on purity and reboiler duty

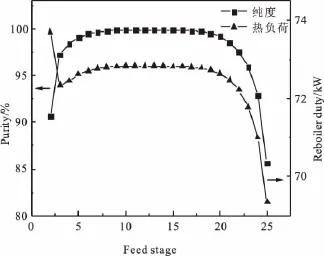

2.1.2.3 进料位置的影响

在塔板数确定的情况下,进料位置关系到塔顶产品纯度能否达标,从而会对再沸器的能耗产生影响。温差、浓度差等均可能导致返混,对塔顶产品纯度和再沸器热负荷产生不利影响,进料板组成、热状态等情况应与进料接近,即探索适宜的进料位置,降低再沸器能耗十分必要。

由图5可见,进料位置在2~5块板时再沸器能耗呈现下降趋势,塔顶产品纯度低于99.0%,未达到设计要求;当进料位置增至10~15块时,产品纯度达到99.9%以上,此时再沸器热负荷维持稳定。综合考虑产品纯度和再沸器能耗等因素,确定进料位置为13块理论板较为合适。表3为四塔连续精馏灵敏度分析最优化结果。

图5 不同进料位置对产品纯度和再沸器能耗的影响Fig.5 Effect of feed stage on purity and reboiler duty

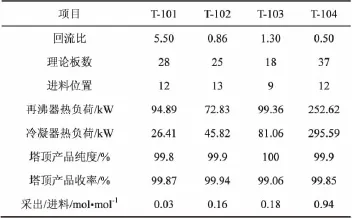

表3 四塔连续精馏工艺流程模拟优化结果Table 3 Optimized results of four tower continuous distillation process simulation

2.2 双塔侧采精馏

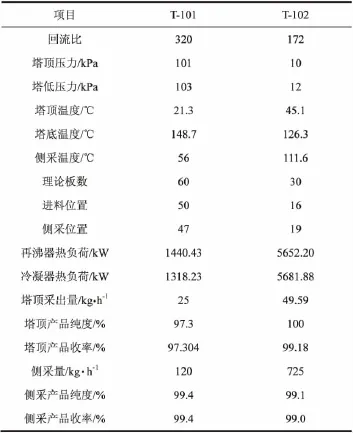

利用Aspen Plus的 Sensitivity模块分析了双塔侧采工艺中塔板数、进料位置、侧采位置、回流比等参数与对产品纯度和再沸器热负荷的关系,最终获得优化后双塔侧采工艺参数如表4所示。

双塔侧采工艺与四塔连续精馏工艺相比,再沸器能耗明显增加的原因是由于塔顶产品产量较小,侧采线位于进料位置上方,为保证侧采产量及产品纯度,必须通过增加塔顶回流比作为补偿[11],增加回流比则必然会导致再沸器能耗的升高。

比较四塔连续精馏工艺与双塔侧采工艺模拟结果可知:从投资成本方面考虑,双塔侧采工艺设备成本低于四塔连续精馏工艺,且分离精度与产品收率均能符合要求;但若从装置能耗出发,四塔连续精馏工艺能耗仅为双塔侧采工艺能耗的6.27%,且产品分离精度和收率均高于双塔侧采工艺。综合考虑,选择四塔连续精馏工艺分离提纯乙烯亚胺是一种可行且节能的工艺方案。

表4 双塔侧采工艺流程模拟优化结果Table 4 Optimized results of double side withdrawing distillation process simulation

3 结论

本文针对高温气相脱水法合成乙烯亚胺的后续分离精制单元提出两种工艺流程,并采用Aspen Plus的DSTWU、RadFrac模块对两种工艺进行模拟,利用Sensitivity模块考察各操作参数变化对产品分离精度、产品收率、再沸器热负荷的影响,结论如下:

(1)工艺模拟与实验结果一致,乙烯亚胺、乙醇胺产品纯度达到99%以上,模拟优化后的两种工艺乙烯亚胺收率均高于99%,符合分离要求,采用四塔连续精馏和双塔侧采工艺分离提纯乙烯亚胺是可行的。

(2)四塔连续精馏流程模拟结果在装置能耗、产品精度、回收率等方面均优于双塔侧采工艺,且能耗仅为双塔侧采工艺的6.27%,是乙烯亚胺分离提纯工艺工业化放大的首先工艺。

[1]胡秋玲,李成琴.乙撑亚胺的合成工艺研究 [J].丹东纺专学报,2003,10(1):33-34.

[2]李成琴,姜洪武.氮丙环的合成工艺研究 [J].皮革化工,2006,23(2):29-30.

[3]陈洛亮.氮丙啶类键合剂的合成及应用 [J].黎明化工, 1992,(2):23-24.

[4]信华.由二氯乙烷和氨制取乙撑亚胺 [J].杭州化工, 1984,(1):52-55.

[5]Ramirez E G.Method for preparing a catalyst for the dehydration of an alkanolamine[P].US:4477591,1984.

[6]Knifton J F,Grice N J.Catalytic process for the preparation of linear polyethylenepolyamines with tungstophosphoric acid or molybdophosphoric acid on titania catalysis[P].US:4683335,1987.

[7]Hino Y,Shimasaki Y,Ueshina M.Vapor phase intramolecular dehydration reaction of alkanolamines [P].US:4841060,1989.

[8]Shimassaki Y,Ueshima M,Tuneki H,et al.Process for producing cyclic amines[P].US:4841061,1989.

[9]森本丰,鬼井辉熊,山本光一,等.生产氮丙啶类的方法[P].CN:1030230,1989.

[10]蔡振云,谢荣锦,吴兆立.含乙醇胺二元体系汽液平衡的测定与推算 [J].高校化学工程学报,1996,10(4):24-28.

[11]张立奎.二元精馏塔的侧线采出对最小回流比的影响[J].南昌大学学报(工科版),1991,13(1):33-39.

Process simulation and optimization of separating aziridine

HUA Chao1,YE Jia-yi1,LU Ping1,LIANG Xiang-feng1,DONG Yan2,XIONG Shuai1,3

(1.Key Lab.Green Process and Engineering,Institute of Process Engineering,Chinese Academy of sciences,Beijing 100190,China; 2.Liaoning Kelong Fine Chemical Co.,Ltd.,Liaoning 111003,China;3.College of Chemical Engineering,China University of Petroleum,Beijing 102249,China)

The process of separating aziridine was simulated with the software Aspen Plus 7.0.Two different kinds of separation processes were proposed and their operation parameters were optimitically simulated.The effects of parameters such as plate number, feed stage,reflux ratio,side stage on product purity,yield,reboiler duty were deeply investigated.Results showed that the four-tower continuous distillation process was superior to the double-tower side withdraw distillation process in aspect of duty,purity and yield, which has provided certain reference for the large scale industrialization of separating aziridine.

aziridine;distillation;simulation

TQ028.31;TQ25

:A

:1001-9219(2016)04-58-05

2015-12-08;

:国家重点基础研究发展规划(973)基金资助项目(2013CB632602);国家自然科学基金青年科学基金资助项目(21306198);

:华超(1976-),男,博士,副研究员,电邮hchao0925@126.com;*

:董研(1964-),硕士,技术总工,主要从事精细化工产品合成及工业化分离过程研究开发,电话 0419-5589824,电邮dy@original.com.cn.。