数控铣削中圆弧轮廓和直线轮廓表面不一致成因研究——以SINNUMERIK系统为例

2016-03-18苏兆兴张浩峰

苏兆兴, 张浩峰

(淮北职业技术学院 机电工程系,安徽 淮北 235000)

数控铣削中圆弧轮廓和直线轮廓表面不一致成因研究

——以SINNUMERIK系统为例

苏兆兴, 张浩峰

(淮北职业技术学院 机电工程系,安徽 淮北 235000)

摘要:在数控铣削轮廓加工中,会出现圆形轮廓和直线轮廓处表面粗糙度等级不一致的现象.通过分析发现:造成这种现象的原因是程序编制员将圆加工轮廓的进给量和直线进给量设成同样值,所以在切削过程中会出现单位时间内走刀量不同,导致表面粗糙度不一致.通过SINNUMERIK802S/802C和SINNUMERIK802D系统对内、外圆轮廓加工进给量进行修调,从而使铣削加工圆形轮廓和直线轮廓处表面粗糙度协调一致,保证了零件表面的质量.

关键词:圆弧轮廓;直线轮廓;SINMERIK系统

在数控铣削凸台轮廓加工中,会出现圆形轮廓和直线轮廓处表面粗糙度等级不一致的现象.这种现象的成因可能有多种影响因素,主要是程序编制员不考虑圆弧轮廓的半径尺寸,将圆加工轮廓的进给量和直线进给量设成同样值,如若不引起重视则会导致损坏刀具或工件的情况的发生.下面以具体例子来说明如何进行调整来保证铣削加工中直线轮廓和圆弧轮廓的一致性.

1例子引入

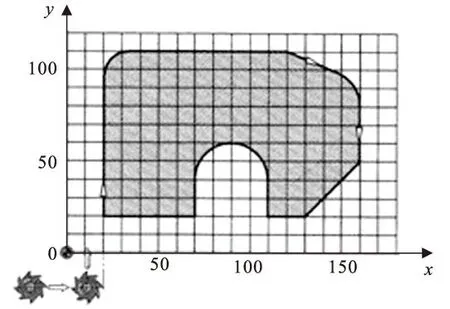

用SINNUMERIK系统编制程序加工一如图1所示的凸台轮廓,凸台高度为10 mm.上道工序完成毛坯加工(尺寸为180 mm×120 mm×25 mm),不考虑四周余量.

图1 凸台轮廓

程序编制:

TUTAI主程序L34子程序

G17G71G90G94G49G40G0G41X20

G54M3S450M08G1Y110,R15

G0Z100T1D1X120

R1=1X160Y95RND=20

R2=5Y20CHF=30

AA:G0X0YXZ5X110

G1Z=-R1*R2F140Y40

L34G3X70CR=20

R1=R1+1G1Y20

IFR1<3GOTOB AAX-20

G0Z50G0Z5

M5G40Y-20

M30M17

采用以上程序加工,会在直线轮廓和圆弧轮廓表面出现粗糙度等级不一致的现象.

2原因分析

出现该现象的主要原因是由于加工直线轮廓与圆弧轮廓时,实际编程轮廓处的进给量不同而造成的.由于许多程序员在编制加工程序时不考虑圆弧轮廓的半径尺寸,统一将加工直线和圆弧轮廓时的进给量设为同一值.实际上程序中的F编程值并不是编程轮廓处实际的进给量.当加工直线轮廓时,刀具中心的进给量与所编程轮廓处的进给量相同;但加工圆弧轮廓时,刀具中心的进给量与所编程轮廓处的进给量就不相同了,对于外圆弧加工时,刀具中心轨迹形成的圆弧比编程轨迹圆弧长,则轮廓处的进给量将小于编程值F;对于内圆弧加工,刀具中心轨迹形成的圆弧比编程圆弧要短,则轮廓处的进给量将大于编程值F.而且出现刀具直径越大,差别越明显,易出现圆弧轮廓和直线轮廓不一致的现象.尤其在加工内圆弧且刀具半径接近圆弧半径时,则会出现损坏刀具或工件等现象.当然影响铣削表面粗糙度的因素很多,诸如切削震动、切削刃磨损等其他因素叠加的作用效果,但是这些因素对于直线轮廓和圆弧轮廓都是相同的,所以相比较进给量这个影响因素是次要的.

3改进措施

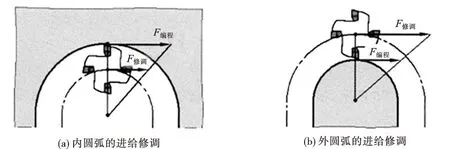

针对如何使编程的进给速度F在加工圆弧中起到相应的作用,就必须对刀具中心点处的进给量进行修调.具体修调方法如图2所示.

对于圆弧进给量修调的基本原则是:内弧减小,外弧增大.

内圆弧加工:

F修调=F编程(R-r)/R

(1)

外圆弧加工:

F修调=F编程(R+r)/R

(2)

式中:F编程——编程进给量;F修调—修调后进给量;R—圆弧编程轮廓;r—刀具半径.

如例1中的F编程值为140mm/min,外圆弧半径为10mm,刀具半径为8mm,则修调后的F值为:

图2 圆弧加工时进给量的调整

由此可见F修调远远大于F编程,所以编程时应当将圆弧指令的F值设置成252mm/min,才能使加工后的直线轮廓和圆弧轮廓粗糙度相一致.对于SINNUMERIK系统,其专门设置了圆弧进给修调指令,一旦F编程值设定,该指令可以自动根据圆弧的内外加工,以及当前的刀具半径,按式(1)或式(2)修调圆弧进给量.

具体设置如下:

(1)对于SINNUMERIK802S/802C系统,G901开启进给量修调;对于SINNUMERIK802D系统,CFC开启进给量修调.

(2)在有刀具半径补偿的G41/G42和圆弧功能的情况下,开启圆弧进给量调节功能,则系统会自动考虑圆弧的内、外加工,以及当前的刀具半径,实现对刀具中心点处的进给率进行修调,使编程在进给的F在圆弧轮廓加工时生效;若关闭此项功能,则编程进给F在刀具中心有效.

(3)开启圆弧修调后,加工内弧时修调进给量按式(1)确定,加工外圆弧时修调进给量按式(2)确定.

4结论

通过对于SINNUMERIK802S/802C和SINNUMERIK802D系统进行进给量修调,以保证在有刀具半径补偿的G41/G42和圆弧功能的情况下,系统会自动考虑圆弧的内外加工,针对当前的刀具半径,实现加工时对刀具中心点进给率进行修调;采用圆弧修调时,内外圆弧的修调量将会分别按式(1)、(2)调整,从而使铣削加工圆形轮廓和直线轮廓处表面粗糙度等级协调一致,保证了零件的表面质量.

[参考文献]

[1]李家杰.数控机床编程与操作实用教程[M].南京:东南大学出版社,2005.

[2]李正峰.数控加工工艺[M].上海:上海交通大学出版社,2004.

[3]彼得·私密德.罗科学,等译.数控编程手册[M].2版.北京:化学工业出版社,2005.

[4]SIEMENS.SINUMERIK802S/C/D说明书.

[5]孟少农.机械加工工艺手册(第一卷)[M].北京:机械工业出版社,1995.

[6]姚南珣,王炽鸿,陈志杰.数学在刀具设计中的应用[M].北京:机械工业出版社,1988.

[7]邓建新,赵军.数控刀具材料选用手册[S].北京:机械工业出版社,2005.

[责任编辑王新奇]

Research on the Cause of the Surface Inconsistent of Arc Contour andStraight Line Contour in the Numerical Control Milling Process——Taking SINNUMERIK System As An Example

SU Zhao-xing, ZHANG Hao-feng

(Department of Mechanical and Electrical Engineering, Huaibei Vocational &

Technical College, Huaibei 235000, China )

Abstract:In the numerical control milling process, there is a phenomenon that the surface roughness is not uniform in the shape of arc contour and straight line contour. Through the analysis, it is found that the cause of this phenomenon is that the feed quantity of arc contour and straight line contour was set to the same value by programmer. Therefore, the knife moving distance in unit time will be different in the cutting process and lead the surface roughness to be inconsistent. By adjusting the feed quantity of the inner and outer circle contour in SINNUMERIK802S/802C and SINNUMERIK802D system, it is ensured that the surface roughness of arc contour and straight line contour is the same in the milling process, and the quality of the parts is ensured.

Key words:arc contour; straight line contour; SINMERIK system

中图分类号:TG547

文献标志码:A

作者简介:苏兆兴(1977—),男,安徽濉溪人,淮北职业技术学院机电工程系副教授,硕士,主要从事机械制造及自动化研究.

基金项目:淮北职业技术学院教学团队项目(20131);淮北职业技术学院教学研究项目(201312);安徽省质量工程项目(2014jyxm502)

收稿日期:2015-10-13

文章编号:1008-5564(2016)01-0017-03