水平井脉冲柱塞加砂新技术在中江气田的应用①

2016-03-17杨衍东,刘林,黄禹忠等

水平井脉冲柱塞加砂新技术在中江气田的应用①

杨衍东刘 林黄禹忠王兴文栗铁峰

中石化西南分公司工程技术研究院

摘要常规压裂工艺由于压裂液残渣、支撑剂破碎和嵌入、细小颗粒运移等使支撑剂填充层导流能力受损,常规工艺导流能力难以突破假定无任何伤害的理论最大值。从理论分析入手,渗透率实验研究结果表明,脉冲柱塞加砂新技术形成的开放性渗流通道其渗透率和导流能力是对应的支撑剂均匀铺置方式的3~8倍及4~9倍,PT软件和创新物模实验模拟了裂缝铺砂剖面和开放性渗透通道形成的过程;新工艺现场实施主要涉及射孔完井方案的优化、压裂液体系的优化、脉冲柱塞加砂泵注程序的设计、纤维加入配套技术等方面,总体来说实施方便可靠。中江气田4口新工艺应用水平井与4口常规水平井对比结果表明,在平均单段液量基本相当,平均加砂规模减少21.6%的情况下,平均单井测试产量提升31.4%,5个月累产增加率23.2%,平均稳产指数提高率34.3%。新工艺取得降本与增产的双重效果,在川西致密砂岩水平井中具有推广应用的前景。

关键词支撑剂填充层剖面开放性渗流通道导流能力水平井产量

长期以来,石油工程师们通过各种努力来提高人工裂缝导流能力,如提高支撑剂圆度和强度,降低支撑剂破碎和凝胶吸附,降低压裂液残渣等[1],即使这些工作都做到最好,也只是接近假定无任何损害的支撑剂填充层理论导流能力最大值[2]。脉冲柱塞加砂新工艺基于在裂缝内创建一张开放性的流动通道网,从而大幅度地提高裂缝导流能力,使得支撑缝填充层更干净、清洁;油气在缝内流动时压力降更低;有效缝半长更长。所有的这些优点都有助于提高油气井短期和长期的产量。

1新工艺的原理研究

常规加砂压裂后,油气在人工裂缝内的渗流是通过支撑剂填充层,如图1所示。脉冲柱塞加砂新工艺在裂缝内部创造了一个复杂而稳定的裂缝通道网络,其裂缝导流能力不受支撑剂渗透率的影响,油气并不是从支撑剂充填层通过,而是通过高导流能力通道,如图2所示。

1.1 新工艺的理论依据[3]

在传统的水力压裂中(如图1),通过支撑剂填充层的渗流可以由达西公式描述,产量与流体的黏度和压降相关。

(1)

式中:q为单位裂缝高度上的体积流量;kf为裂缝渗透率;w为支撑剂填充层的宽度;μ为流体的黏度;ΔP/L为单位压降。

对于没有支撑剂的开放性渗流通道(如图2),如果考虑纳维-斯托克斯方程中的一维部分并积分,可得到如下的流量方程:

(2)

式(2)描述了在开放性的通道中层流流量q和压力降之间的相关性。对比式(1)和式(2),可以这样定义在开放性裂缝通道中的有效渗透率,即:

(3)

从式(3)和图2可看出,即使是一条相对较窄的渗流通道也能够提供比支撑剂填充层高得多的渗透率。

1.2 开放性渗流通道导流能力的实验研究[3]

1.2.1实验仪器及方法

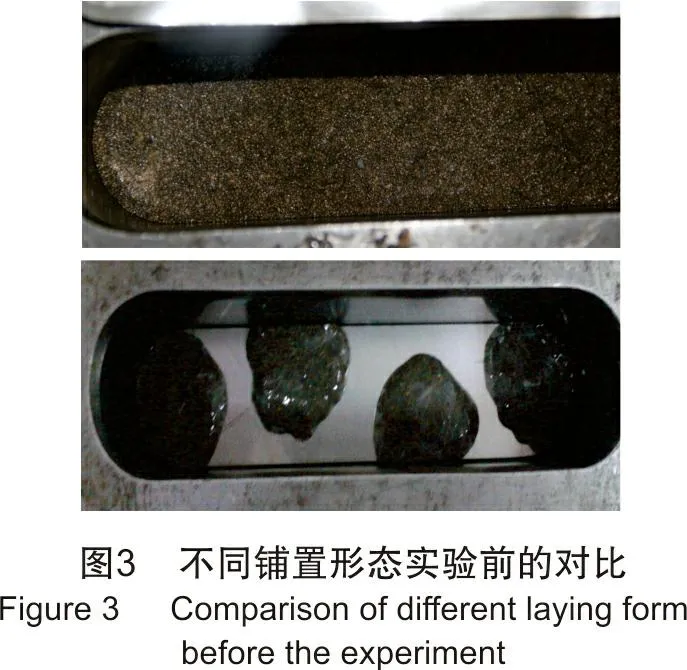

实验采用裂缝导流能力测试分析系统进行,该系统配置了符合API标准(APIRP61,1989)的导流室及相关附属设备。实验的方法是根据导流室的面积,计算出单层铺置所需要的支撑剂量,分两种铺置形态——常规均匀铺置和开放性渗流通道铺置(如图3),分别测定其在不同闭合应力下的导流能力和渗透率。

1.2.2结果讨论

如果形成开放性渗流通道的非均匀支撑剂砂团在闭合应力作用下,出现滑移滚动,填满了整个间隔空间(实验用光滑的钢板模拟粗糙的水力裂缝面),则在相同应力下测出的导流能力、渗透率是相同或者接近的,实验结果见表1。

表1 不同铺置形态下渗透率及导流能力对比Table1 Comparisonofpermeabilityandconductivityunderdifferentlaying闭合压力/MPa常规均匀铺置团状开放性铺置渗透率/μm2导流能力/(μm2·cm)渗透率/μm2导流能力/(μm2·cm)10463.855.92426.9348.320279.930.11075.8140.73086.18.4646.375.54075.46.8406.542.95054.04.5267.625.8

在闭合应力10~50 MPa的条件下,建立了开放性渗流通道的支撑剂团状铺置方式,其渗透率和导流能力是对应的支撑剂均匀铺置方式的3~8倍和4~9倍。实验结果同时说明,在10~50 MPa的闭合应力范围内,创建的开放性渗透通道的支撑剂砂团并没有被完全压成单层铺置,砂团在裂缝面闭合的过程中,能够保持一定的高度,这对于保持渗流阻力很小的开放性通道非常有利。

1.3 开放性渗流通道形成过程实验研究及PT软件剖面模拟[3]

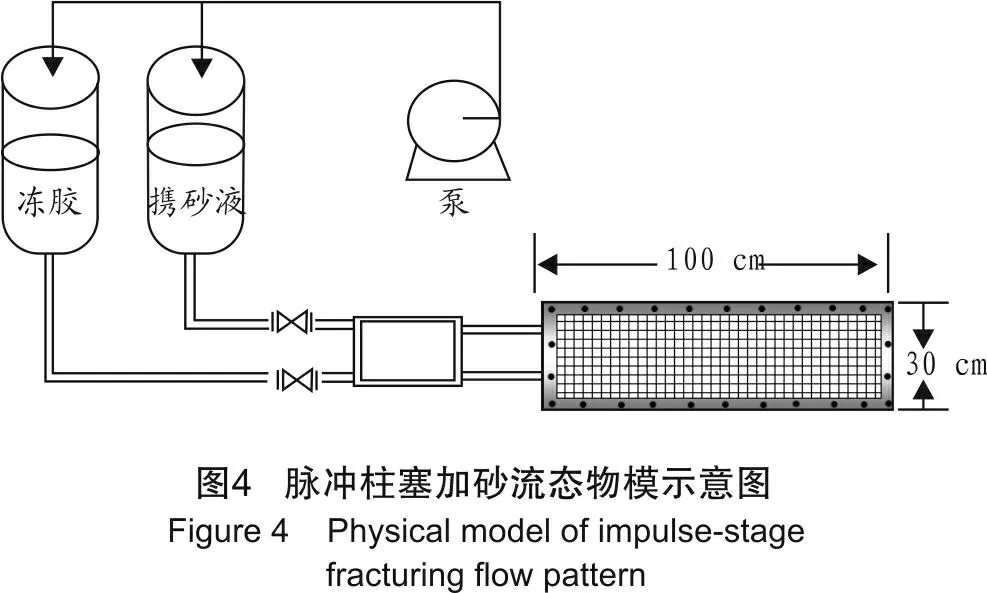

1.3.1开放性渗流通道形成的物模实验

通过设计透明的裂缝物模装置,在携砂液和纯冻胶间隔注入的情况下,使用调速泵将不同的模拟液体以不同的速度注入透明裂缝模型中,从而模拟现场施工中脉冲柱塞加砂的过程,通过模型上的透明玻璃即可观察携砂液和冻胶在模拟裂缝中相互推进的流态以及流体对支撑剂的冲刷携带性能、堆积分布情况,以及破胶后形成的铺砂剖面。实验装置的示意图见图4。

经模拟计算,当排量为3.0~3.5 m3/min,缝高20~30 m时,携砂液在地层中的推进速度约5~8 m/min。按进口管的内径6 mm折算,泵注的排量为40~80 mL/min,设计模拟裂缝总体积1 800 mL。泵、管线、模拟裂缝面的尺寸相互配套。

在模拟裂缝中,携砂液及冻胶破胶返排以后,从支撑剂的铺置形态看,能够形成沟壑状的渗流通道(见图5),这正是所需要的油气高速渗流通道。

1.3.2PT软件的支撑剂铺砂剖面模拟

在完井参数、储层性质、支撑剂和压裂液性能均相同的前提下,运用PT软件,对常规加砂工艺及脉冲柱塞加砂工艺所形成的铺砂剖面进行了对比模拟。结果见图6和图7。

通过PT软件的模拟,从另一个角度说明脉冲柱塞加砂泵注程序,能够在裂缝中形成非均匀砂团铺砂剖面。

1.4 纤维在脉冲柱塞加砂新工艺中的作用

纤维在压裂液中与支撑剂颗粒相互作用形成网状结构(见图8)[4],阻止微粒下沉,从而在缝高方向上改善铺砂剖面。

从图9可见,含有纤维的支撑剂砂团样品与无纤维的样品相比,前者维持了较好的样品完整性,这对于新工艺在施工过程中保持砂团稳定性有利。

1.5 脉冲柱塞加砂压裂现场工艺实施

1.5.1完井射孔方式的优选

对比图10和图11可知,常规射孔完井在选定的射孔段连续均匀射孔,而脉冲柱塞加砂新工艺可根据储层的厚度及上下盖层应力差间隔射孔,非均匀射孔方案把脉冲携砂液分隔成一个个较小的砂团,使得在整个缝高方向上覆盖更大的范围,从而获得最优化的裂缝几何尺寸。

1.5.2新工艺液体的优化

由于压裂液中加入了纤维,可以大幅度提高压裂液携砂性能。因此,可以通过降低压裂中的胍胶浓度来减少由于稠化剂对储层造成的伤害[5],一定程度上也可以降低成本。将优化的0.35%(w)胍胶+4‰(w)纤维压裂液应用高温流变仪评价其高温抗剪切性能。实验表明,在储层温度85 ℃下、剪切120 min,压裂液黏度保持在120 mPa·s(见图12),完全满足85 ℃储层施工性能要求。而常规压裂液配方要满足85 ℃耐温需求,胍胶浓度介于0.45%(w)~0.5%(w)。

1.5.3新工艺泵注程序的优化

对比图13和图14可以看出,常规工艺以连续的线性或台阶加砂为主,而脉冲柱塞加砂新工艺在水平井施工的各个阶段以柱塞式脉冲间隔加砂为主,以利于在支撑缝内形成如图2所示的砂团与砂团之间的高速渗流通道。

1.5.4新工艺施工的配套技术

新工艺在现场实施方便可靠,对于常规工艺的泵车、混砂车、仪表车等主辅设备均无特殊要求,主要的配套设备为纤维加注系统,依据方案优化出长度合适、性能优良的纤维后,在现场根据各泵注阶段的纤维加入浓度准确地加入到压裂液体系中,确保纤维的分散性以及加入时间与支撑剂脉冲时间同步。

2脉冲柱塞加砂新工艺在中江水平井中的应用

中江气藏F储层为川西中浅层主力产气层之一,孔隙度和渗透率分别介于2.87%~14.57%、(0.015~2.893)×10-3μm2之间,属低孔、低渗致密砂岩储层[6]。2012年6月开始进行较大规模水平井开发,为取得更好的油气成果、促进降本增效,西南油气分公司决定在中江气藏F层水平井进行脉冲柱塞加砂新工艺推广应用。

(1) 新工艺储层、施工参数及初期产量的对比。脉冲柱塞加砂新工艺的有效性研究包括8口增产作业井。其中4口井应用新技术(井号用JSN-1至JSN-4标识),4口对比井用常规压裂作业方式(井号用JSC-1至JSC-4标识)。为了对新工艺有一个客观真实的评价,选择实施的新工艺井和对比的常规工艺邻井构造上属同一层位,储层岩性、物性及含气性大体相当。新工艺及常规工艺改造及测试对比情况见表2。

表2 新工艺与常规工艺井施工、测试情况对比Table2 Comparisonofthenewprocessandtheconventionalprocesswellfracturingandtest序号工艺井名总液量/m3总支撑剂量/m3产量/(104m3·d-1)1234新工艺井JSN-1井1733.719412.495JSN-2井2375.42596.4607JSN-3井1243.31386.1768JSN-4井1120.31165.07975678常规工艺井JSC-1HF井1495.6171.50.87JSC-2HF井1750.0215.06.41JSC-3HF井1674.3226.38.2074JSC-7HF井1883.3252.07.4989

平均单段加砂规模、液量、测试产气量及油套压的对比如图15所示。由图15可见,在平均单段液量基本相当,平均加砂规模减少21.6%的情况下,新工艺与地质条件相当的常规工艺邻井对比,初期测试产量提高了31.4%,油/套压分别提升了46.3%和28.8%,从8口样本井改造后的初期测试结果看,脉冲柱塞加砂新工艺取得了降本和增效的双重效果。

(2) 新工艺与常规工艺累产及稳产能力的对比。跟踪分析5个月样本井的累计产气量,脉冲柱塞加砂新工艺井平均单井累计产量852.58×104m3,常规工艺对比邻井平均单井累计产量691.99×104m3,改造后相同时间内累计产量增加率为23.2%。稳产指数脉冲工艺井平均104.2×104m3/MPa,对比常规工艺井77.6×104m3/MPa,稳产指数提高率34.3%。具体单井对比情况如图16所示。

3结论与认识

(1) 利用达西公式及纳维-斯托克斯方程,定义出开放性裂缝通道中的有效渗透率计算公式。导流能力实验研究结果表明,闭合应力在10~50 MPa的条件下,开放性渗流通道的支撑剂团状铺置方式其渗透率和导流能力是对应的支撑剂均匀铺置方式的3~8倍及4~9倍。

(2) PT软件模拟及创新性物模实验研究表明,非连续性脉冲柱塞加砂能够在支撑裂缝内创造出一张开放性的、低阻力渗流通道网络,这有助于改善裂缝清洁度、降低人工裂缝的压降、增加有效缝长,从而达到延长单井采油气寿命,提高产能效益的目的。

(3) 新工艺在现场实施主要涉及射孔完井方案的优化、压裂液体系的优化、脉冲柱塞加砂泵注程序的设计、纤维加入配套技术等方面;但对于常规工艺的泵车、混砂车、仪表车等主辅设备均无特殊要求,总体来说现场实施方便可靠。

(4) 中江气藏F层4口应用新工艺水平井与4口常规井对比结果表明,在平均单段液量基本相当,平均加砂规模减少21.6%的情况下,平均单井初期测试产量提升31.4%,测试油/套压提升46.3%和28.8%,跟踪分析5个月的累计产气量,新工艺与常规工艺井分别为 852.58×104m3与691.99×104m3,累计产量增加率23.2%,平均稳产指数提高率34.3%;新工艺取得降本和增产的双重效果,在川西致密砂岩水平井及页岩气开发中具有推广应用的前景。

参 考 文 献

[1] 刘友权, 张永国, 王小红, 等. 缝内破胶压裂液的研究及应用[J]. 石油与天然气化工, 2010, 39(1): 51-54.

[2] BRANNON H D, MALONE M R, RICKARDS A R. Maximizing fracture conductivity with proppant partial monolayers: theoretical curiosity or highly productive reality[C]. SPE 90698, 2004

[3] 戚斌, 杨衍东, 任山, 等. 脉冲柱塞加砂压裂新工艺及其在川西地区的先导试验[J]. 天然气工业, 2015, 35(1):67-73.

[4] 任山, 向丽, 黄禹忠, 等. 纤维网络加砂压裂技术研究及其在川西低渗透致密气藏的应用[J]. 油气地质与采收率, 2010, 17(5): 86-89.

[5] 黄贵存, 马飞, 李勇明, 等. 致密碎屑岩气藏低伤害压裂液的研究与应用[J]. 石油与天然气化工, 2011, 40(3): 289-293.

[6] [美]米卡尔 J.埃克诺米德斯, 肯尼斯G.诺尔特, 著, 张保平, 蒋阗, 刘立云, 等译. 油藏增产措施[M]. 三版. 北京: 石油工业出版社,2002.

New technology application of impulse-stage fracturing of horizontal

wells in Zhongjiang gas reservoir

Yang Yandong, Liu Lin, Huang Yuzhong, Wang Xingwen, Li Tiefeng

(EngineeringTechnologyResearchInstituteofSouthwestOilandGasCo.,SINOPEC,Deyang618000,China)

Abstract:With conventional hydraulic fracturing technique, the proppant-pack conductivity will always be impaired because of fracturing fluid residue, proppant crushing and embedment, fines migration etc. The conventional process flow capacity is difficult to break through the maximum theoretical conductivity without any hurt. This thesis begins with theoretical analysis, the permeability experimental results show that the new technology of impulse-stage fracturing forms open channel whose flow permeability and conductivity of proppant are evenly arranged the 3-8 times and 4-9 times corresponding to the counterpart. Further the key content is described that simulating the sand profile with PT software and forming process of open permeable channels by innovative physical model experiment. The implementation of new process mainly involved the optimization of perforation, fracturing fluid system optimization, impulse-stage fracturing pump program design, adding fiber supporting technology etc. Overall implementation is convenient and reliable. The comparison results of 4 horizontal wells with new technology application and 4 conventional horizontal wells: comparable in the average single section liquid volume, average proppant scale reduction in 21.6%, the average single well test yield increased 42.3%, cumulative production increased 38.4% during 5 months, the average index of stabilized production increased 34.3%. The new technology reached double effect of cut cost and increase production, and has widely application prospect in the Western Sichuan compact sandstone horizontal well.

Key words:proppant packed layer,profile,open permeable channels, flow conductivity,horizontal well, yield

收稿日期:2015-03-29;编辑:冯学军

中图分类号:TE357.2

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.01.013

作者简介:杨衍东(1975-),硕士,2006年毕业于西南石油大学油气田开发专业,高级工程师,从事储层改造设计、研究及现场服务等工作。E-mail:2694887636@qq.com

基金项目:①国家科技重大攻关专项“大型油气田及煤层气开发”(2011ZX05002)。