膨胀前预冷压差液化流程结构优化①

2016-03-17马国光,季夏夏,高俊等

膨胀前预冷压差液化流程结构优化①

马国光1季夏夏1高 俊2陶 敏3

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学2.山西天然气有限公司3.中原油田分公司普光采气厂

摘要为了更好地利用分输站的压差制冷液化天然气,采用膨胀前预冷液化天然气流程,其预冷工艺对其整个工艺装置的能耗有很重要的影响。针对这一问题,对工艺过程中的预冷工艺进行结构优化,基于联立模块法,对不同的压缩段数建立数学模型,从而对其进行模拟计算,得到最优的压缩段数,最大可能降低装置的能耗,提高经济效益。

关键词分输站结构优化能耗经济效益

天然气分输站的功能是将上游高压来气调压至中压或低压,然后输送至下游用户,在调压过程中,存在很大的压力能损失,将其转化为冷能加以利用是一种很好的压力能回收方法。直接利用分输站压力能液化天然气,液化能力较小,液化率最大为18%左右,经济效益低[1]。为了提高分输站压力能回收的经济效益,通常采用增加外冷循环提高天然气液化率。膨胀前预冷差压液化流程是在分输站直接利用压力能液化工艺上增加预冷循环,具有能耗低、效益高的特点[2]。

1膨胀前预冷压差液化流程

膨胀前预冷压差液化流程的工艺流程见图1。

该流程主要由预冷冷剂循环、膨胀制冷支路和天然气液化支路组成。

预冷冷剂循环:冷剂经压缩机压缩后进入水冷器冷却,再经换热器I冷却后由节流阀节流降温降压,然后再次进入换热器I,为膨胀流股天然气和液化流股天然气提供冷量,最后进入压缩机,完成预冷循环。

天然气膨胀制冷支路:分输站来气中的一部分高压天然气经深度脱水后进入换热器I,作为膨胀流股天然气经冷剂循环预冷后进入膨胀机II,膨胀降温降压后依次进入换热器II和换热器I,为液化流股和膨胀流股天然气提供冷量,然后进入膨胀机II压缩端增压后外输。

天然气液化支路:分输站来气中的剩余一部分天然气经深度净化、脱水后进入膨胀机I压缩端,增压至一定压力后进入换热器I,经预冷后进入膨胀机I的膨胀端,膨胀降温降压后进入气液两相分离器,将重烃分离,液相去凝液回收装置,气相进入换热器II,通过液化过冷后由节流阀节流降压,最后进入分离器进行LNG和BOG的分离,LNG产品进低温储罐。

对于膨胀前预冷压差液化流程,预冷冷剂循环为液化流股天然气和膨胀流股天然气提供预冷冷量,预冷冷量来自外冷循环。预冷循环为外冷循环,是液化装置主要的能耗环节,其结构的优化对于降低能耗具有很重要的意义[3]。

2预冷循环系统结构优化数学模型

以联立模块法建立预冷循环系统结构优化数学模型,优选预冷冷剂压缩机段数。

2.1 联立模块法

联立模块法最初由Rosen提出,采用“黑箱”单元模块来解决系统模拟问题的新方法。它继承了联立方程法和序贯模块法的优点,具有所需计算内存较小、计算效率较高以及易通用等特点,是处理设计问题、模拟问题及其相应优化问题的有效模拟方法[4]。

2.2 预冷循环系统数学模型

2.2.1一段压缩

一段压缩冷却的工艺流程见图2。

根据工艺流程建立一段压缩系统数学模型如下:

aT21·Dp1+aT22·Dp2+aT23·DT1-DT2=0

(1)

aWc1·DG1+aWc2·Dp1+aWc3·Dp2+

aWc4·DT1-DWc=0

(2)

aQ1·DG1+(aQ2+aQ3)·Dp2+

aQ4·DT2+aQ5·DT3-DQ=0

(3)

式中:G为冷剂质量流量,kg/h;p为气体压力,kPa;T为气体温度,K;Wc为冷剂压缩机轴功率,kW;Q为冷却器负荷,kW;D为最小偏差;a为Jacobian矩阵系数。下标含义:a下标由两部分组成,第一部分对应流股号,第二部分表示方程中变量个数;同样参数变量下标对应流股号,且流股号与图2对应。以下压缩系统方程参数下标含义相同。

根据以上的数学模型可以得到系统模型自由度为5,即(G1、p1、T1、p2、T3),输出变量数为3个,即(T2、Wc、Q)[5]。

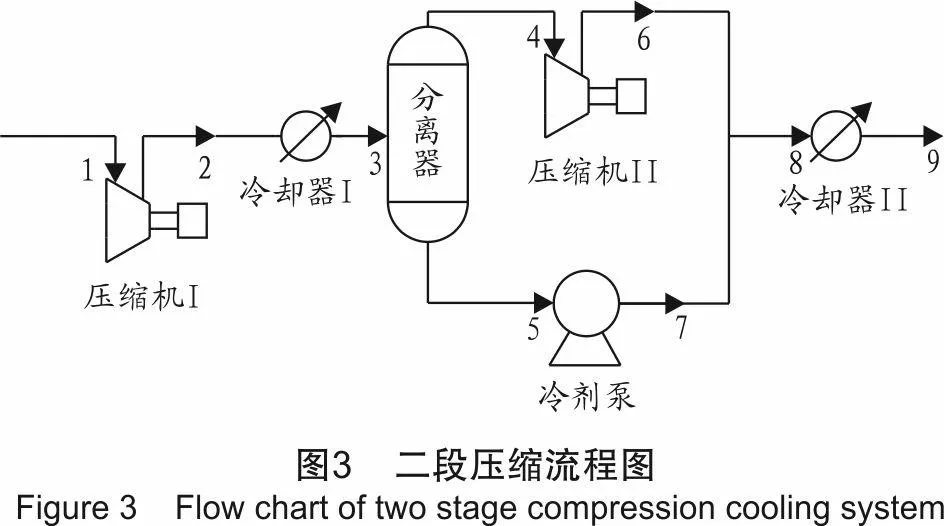

2.2.2二段压缩

二段压缩冷却的工艺流程见图3。

根据工艺流程建立二段压缩系统数学模型如下:

aT21·Dp1+aT22·Dp2+aT23·DT1-DT2=0

(4)

aWc1·DG1+aWc2·Dp1+aWc3·Dp2+

aWc4·DT1-DWc=0

(5)

aQ1·DG1+(aQ2+aQ3)·Dp2+

aQ4·DT2+aQ5·DT3-DQ=0

(6)

aG41·DG1+aG42·Dp2+aG43·DT3+

aG44·Dxil-DG4=0

(7)

aG51·DG1+aG52·Dp2+aG53·DT3+

aG54·Dxil-DG5=0

(8)

aT61·Dp2+aT62·Dp6+

aT63·DT3-DT6=0

(9)

aWc′1·DG4+aWc′2·Dp2+aWc′3·Dp6+

aWc′4·DT3-DWc′=0

(10)

aT71·Dp2+aT72·Dp7+

aT73·DT3-DT7=0

(11)

aW1·DG5+aW2·Dp2+aW3·Dp7+

aW4·DT3-DW=0

(12)

aG81·DG4+aG82·DG5-DG8=0

(13)

ap81·Dp6+ap82·Dp7-Dp8=0

(14)

aT81·DT6+aT82·DT7-DT8=0

(15)

式中:p为气体压力,kPa;T为气体温度,K;G为冷剂质量流量,kg/h;xi为冷剂i组分摩尔分数;Wc为冷剂压缩机I轴功率,kW;Q为冷却器I负荷,kW;Wc′为冷剂压缩机II轴功率,kW;W为冷剂泵I功率,kW;Q′为冷却器II负荷,kW。

方程中,其他符号含义同上,各变量下标流号如图3所示。

根据以上的数学模型计算可得系统模型自由度为9,即(G1、p1、T1、xi1、p2、T3、p6、p7、T9),输出变量数为13个,即(T2、Wc、Q、G4、G5、T6、Wc′、T7、W、G8、p8、T8、Q′)。

2.2.3三段压缩

三段压缩冷却的工艺流程见图4。

根据工艺流程建立三段压缩系统数学模型如下:

aT21·Dp1+aT22·Dp2+aT23·DT1-DT2=0

(17)

aWc1·DG1+aWc2·Dp1+aWc3·Dp2+

aWc4·DT1-DWc=0

(18)

aQ1·DG1+(aQ2+aQ3)·Dp2+

aQ4·DT2+aQ5·DT3-DQ=0

(19)

aG41·DG1+aG42·Dp2+aG43·DT3+

aG44·Dxil-DG4=0

(20)

aG51·DG1+aG52·Dp2+aG53·DT3+

aG54·Dxil-DG5=0

(21)

aT61·Dp2+aT62·Dp6+

aT63·DT3-DT6=0

(22)

aWc′1·DG4+aWc′2·Dp2+aWc′3·Dp6+

aWc′4·DT3-DWc′=0

(23)

aT71·Dp2+aT72·Dp7+

aT73·DT3-DT7=0

(24)

aW1·DG5+aW2·Dp2+aW3·Dp7+

aW4·DT3-DW=0

(25)

aG81·DG4+aG82·DG5-DG8=0

(26)

ap81·Dp6+ap82·Dp7-Dp8=0

(27)

aT81·DT6+aT82·DT7-DT8=0

(28)

aG101·DG8+aG102·Dp8+aG103·DT9+

aG104·Dxil-DG10=0

(30)

aG111·DG8+aG112·Dp8+aG113·DT9+

aG114·Dxil-DG11=0

(31)

aT121·Dp8+aT122·Dp12+

aT123·DT9-DT12=0

(32)

aWc″1·DG10+aWc″2·Dp8+aWc″3·Dp12+

aWc″4·DT9-DWc″=0

(33)

aT131·Dp8+aT132·Dp13+

aT133·DT9-DT13=0

(34)

aG141·DG10+aG142·DG11-DG14=0

(36)

ap141·Dp12+ap142·Dp13-Dp14=0

(37)

aT141·DT12+aT142·DT13-DT14=0

(38)

aQ″1·DG148+(aQ″2+aQ″3)·Dp14+

aQ″4·DT14+aQ″5·DT15-DQ″=0

(39)

式中: p为气体压力,kPa;T为气体温度,K;G为冷剂质量流量,kg/h;xi为冷剂i组分摩尔分数;Wc为冷剂压缩机I轴功率,kW;Q为冷却器I负荷,kW;Wc′为冷剂压缩机II轴功率,kW;W为冷剂泵I功率,kW;Q′为冷却器II负荷,kW;Wc″为冷剂压缩机III轴功率,kW;W′为冷剂泵II功率,kW;Q″为冷却器III负荷,kW。

方程中,其他符号含义同上,各变量下标流号如图4所示。

根据以上数学模型计算可得系统模型自由度为12,即(G1、p1、T1、xil、p2、T3、p6、p7、T9、p12、p13、T15), 系统输出变量数为23个,即(T2、Wc、Q、G4、G5、T6、Wc′、T7、W、G8、p8、T8、Q′、G10、G11、T12、T13、Wc″、W′、G14、p14、T14、Q″)。

3预冷循环系统优选

3.1 压缩流程模拟分析

预冷冷剂压缩系统中,存在的能耗有压缩机功耗、冷剂泵功耗以及冷却器负荷,即:

E=Wc+W+Q

(40)

式中:E为压缩系统总能耗,kW;Wc为压缩机功耗,kW;W为冷剂泵功耗,kW;Q为冷却器负荷,kW。

以上述预冷冷剂压缩系统建立的系统数学模型为指导,对一段、二段、三段压缩流程进行模拟计算,可得多段压缩系统中,级间压力对压缩流程总能耗存在以下的影响趋势。

二段压缩系统中级间压力对总能耗的影响如图5所示。由图5可知,随着级间压力的增大,压缩系统总能耗呈先下降后上升的变化趋势,存在一个极小值点。由此可得,该极小值点所对应的压力为二段压缩系统最优级间压力。

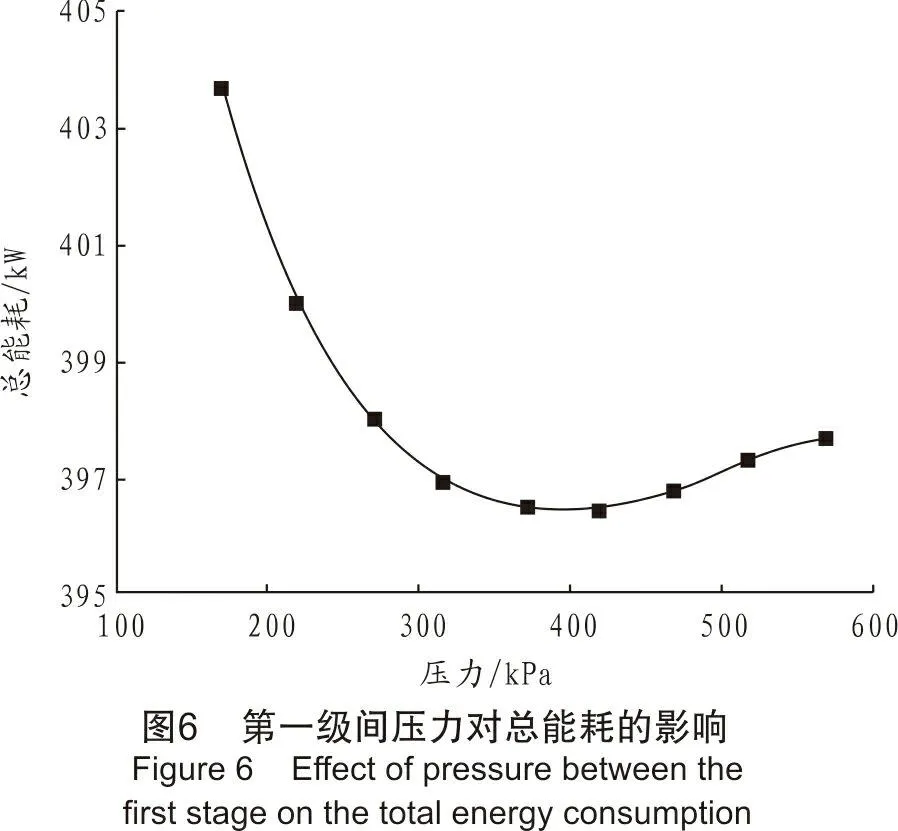

三段压缩系统中级间压力对总能耗的影响如图6和图7所示。由图6和图7可知,三段压缩系统总能耗随着第一级和第二级间压力的变化趋势相同,都是先下降后上升,存在极小值点。因此,三段压缩系统各级压力的最优值为极小值所对应的压力。由此可知,对于多段压缩系统,级间压力应为压力-能耗曲线图中的极小值点。

3.2 压缩流程结构优选

3.2.1基础条件

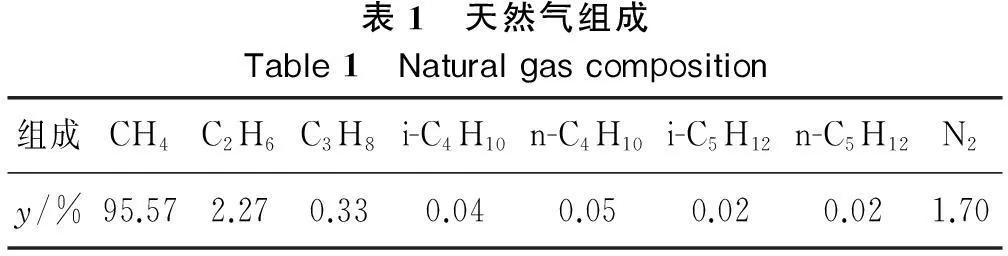

已知某天然气分输站来气压力为7.0 MPa,温度为298 K,流量为100×104m3/d,外输压力为2.5 MPa,天然气组成见表1。

表1 天然气组成Table1 Naturalgascomposition组成CH4C2H6C3H8i-C4H10n-C4H10i-C5H12n-C5H12N2y/%95.572.270.330.040.050.020.021.70

3.2.2结构优选

离心式压缩机单级压缩比相对较小,采用多段压缩可实现较高的压力。气体经各段压缩后,温度上升,需冷却后进一步压缩,冷却后混合物经气液两相分离,气相直接进行压缩,液相通过冷剂泵加压。假设压缩机效率均为0.75,且多段压缩的级间压力为最优值,表2分析了不同压缩段数下,压缩机、冷剂泵以及冷却器所耗的能量。表中以一段压缩系统的冷剂增压设备总功耗和冷凝器负荷为比较标准,取为1。

表2 压缩机段数对能耗的影响Table2 Influenceofcompressionsectionnumberonenergyconsumption段数一段二段三段制冷负荷/kW333333333制冷温度/K223223223冷剂冷凝温度/K311311311压缩机功耗/kW113.7497.9393.95冷剂泵功耗/kW00.560.61冷剂增压设备总功耗/kW113.7498.4994.56冷剂增压设备总功耗比较1(基准)0.870.83冷凝器负荷/kW318.35303.11299.18冷凝器负荷比较1(基准)0.950.93

由表2可以得出,增加压缩机段数后,增压设备总功耗逐渐降低,同时冷却器负荷也呈下降变化。但是压缩段数越多就会造成工艺流程越复杂,而设备数量的增加又会使建造成本增加。根据现有国内压缩机的使用情况,装置成本最优时,冷剂压缩为三段压缩比较合理。此时,压缩机的结构布置相对简单,而且每段都能保持比较高的效率。因此,本工艺流程中预冷冷剂压缩系统选择三段压缩。其整个工艺流程见图8。

4结 论

本研究基于联立模块法对膨胀前预冷压差液化流程的预冷循环系统建立数学模型,通过模拟计算得出不同压缩段数数学模型的自由度及输出变量,为预冷循环系统的模拟计算优选提供了理论基础。通过对不同压缩段数的能耗的计算,得出压缩段数越多,能耗越低的规律。根据国内压缩机的使用情况,采用三段压缩时,压缩机的结构布置相对简单,而且每段都能保持比较高的效率。因此,为了降低装置能耗,获得更大的经济效益,建议采用三段压缩的方式对预冷冷剂进行压缩。

参 考 文 献

[1] 马国光, 高俊, 魏向东, 等. 利用分输站的压差液化天然气研究[J]. 石油与天然气化工, 2014, 43(6): 622-625.

[2] 马国光, 高俊, 魏向东, 等. 基于混合冷剂外冷的分输站压差液化天然气研究[J]. 石油与天然气化工, 2015, 44(2): 54-59.

[3] 马国光, 吴晓楠, 王元春. 液化天然气技术[M]. 北京: 石油工业出版社, 2012: 36-40.

[4] 龚应豪. 乙烯氧化制环氧乙烷过程的数学模拟[D]. 杭州: 浙江大学, 2005.

[5] 李清扬, 莫孜中, 祁力群, 等. 非线性方程组的数值解法[M]. 北京: 科学出版社, 1997: 38-152.

Structure optimization of the natural gas liquefaction process

with RC before the expander

Ma Guoguang1, Ji Xiaxia1, Gao Jun2, Tao Min3

(1.StateKeyLaboratoryofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,

Chengdu610500,China;2.ShanxiNaturalGasCo.,Ltd,Taiyuan030000,China;3.ZhongyuanOilfield

PuguangGasRecoveryPlant,Puyang457001,China)

Abstract:In order to liquefy natural gas using differential pressure of gas-distribution station pressure, the natural gas liquefaction process with RC before the expander is used commonly. The precooling process has important influence on the whole process unit's energy consumption. Aiming at this problem, the structure of the precooling process is optimized. Based on the method of simultaneous module, mathematical models of different compression section number is established, and the simulation calculation is carried on. Finally the optimal compression section number three is gotten, so it is utmost likely to reduce the energy consumption of the device and improve the economic benefit.

Key words:gas-distribution station, structure, optimization, energy consumption,economic benefit

收稿日期:2015-08-12;编辑:康莉

中图分类号:TE646

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.01.011

作者简介:①马国光,男,四川巴中人,博士学历,副教授,现就职于西南石油大学石油与天然气工程学院,主要从事天然气储运教学、设计及科研工作,发表论文30余篇,合作出版专著6部。E-mail:swpimgg@126.com