捣固焦炉装煤烟尘控制措施的探讨

2016-03-16李霖熠

李霖熠

(攀钢钒炼铁厂,四川攀枝花 617000)

捣固焦炉装煤烟尘控制措施的探讨

李霖熠

(攀钢钒炼铁厂,四川攀枝花 617000)

结合捣固焦炉实际生产,对影响捣固焦炉装煤除尘因素进行分析。从高压氨水喷洒效果、炭化室顶部空间石墨、装煤操作、地面除尘站影响等方面展开讨论,系统地采取增加高压氨水压力、优化装煤操作方法、创新制作处理炭化室石墨工具、稳定地面除尘站吸力等有效措施逐步控制装煤烟气外逸,从而改善捣固焦炉现场生产环境,减少有毒有害烟气外逸。

捣固焦炉;装煤烟尘;除尘;高压氨水;石墨

1 引言

随着国家对环境保护治理要求的提高,加强了对PM2.5、PM10等颗粒物质的治理力度,发改委对炼焦及化产全过程大气及废水污染物排放指标也进行了严格规定。捣固焦炉采用侧装入的装煤方式,烟尘外逸是其主要污染源,如不采取除尘措施,大量烟、尘、气直接排入大气,对环境和人体产生很大的危害。因此提高捣固焦炉装煤除尘效果是焦化工作者研究的重要课题,对降低大气污染、改善操作环境乃至促进捣固焦技术的发展具有重要意义。

2 影响捣固焦炉装煤烟尘控制的因素

攀钢钒炼铁厂新3#、4#焦炉为2×62孔JND55-07型5.5 m复热式捣固焦炉(135万t/a),两座焦炉分别于2009年3月、4月相继投产,并配套 “二合一”推焦、装煤除尘工艺。在除尘系统运行过程中,由于装煤烟气焦油黏附布袋、烟气吸附净化装置运行效果差等因素影响除尘效果,后将装煤除尘改为地面焚烧加洗涤方式除尘,并与推焦除尘分开运行。在实际捣固焦炉装煤烟尘治理过程中,对影响装煤除尘效果的较多因素进行了归纳和总结。

2.1 高压氨水喷洒影响

捣固焦炉因采用机侧装煤,装煤时机侧炉口长时间处于敞开状态,致使大量的荒煤气从机侧炉门逸出,难以控制。此外,由于捣固焦炉与顶装焦炉在装煤工艺上存在的差异,致使其装煤烟气的发生量也远大于顶装焦炉。目前国内普遍采用了高压氨水无烟装煤技术,该技术旨在充分利用高压氨水喷洒作用,在上升管产生足够的吸力,将装煤时产生的大量烟气导入炭化室,以便有效地减少装煤时从机侧炉逸出装煤烟尘。

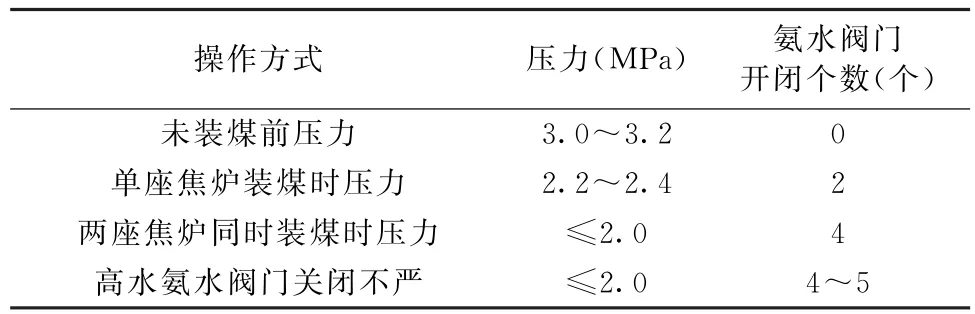

高压氨水无烟装煤通过安装在桥管下口的喷头,在装煤开始时进行喷射高压氨水产生抽吸力从而捕集烟气。当高压氨水压力较小时(压力P≤2.0 MPa),上升管负压减小,抽吸烟尘能力明显下降。高压氨水喷头因焦油、煤灰堵塞、清扫集气管或两座焦炉同时进行装煤作业时,氨水喷洒量会严重减少,这些是引起装煤除尘效果不理想的主要原因。表1为我厂捣固焦炉高压氨水在使用过程中压力变化情况。

表1 高压氨水使用过程中压力变化

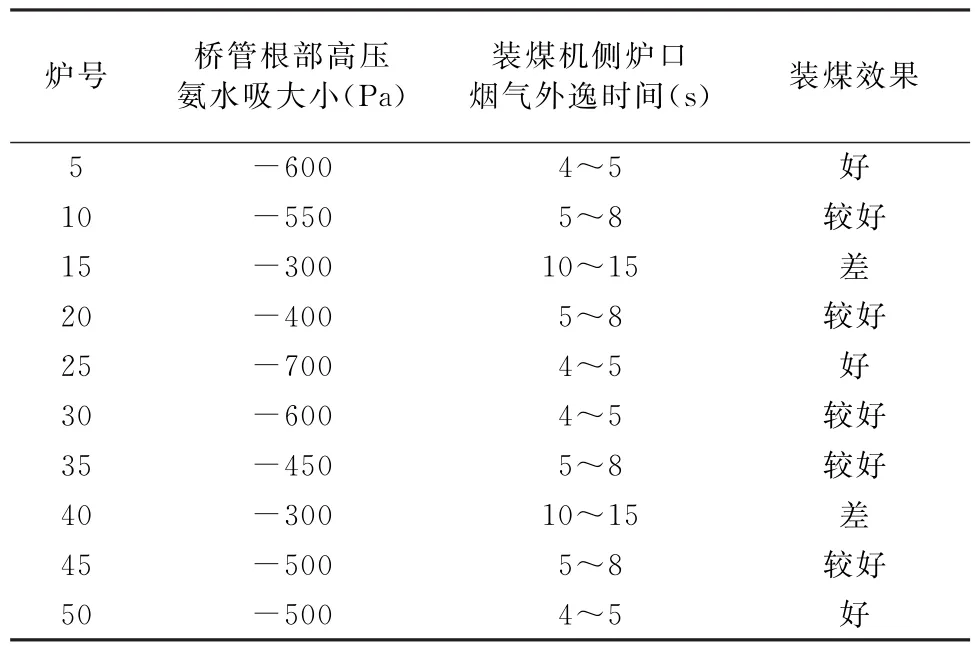

在实际生产中,在地面除尘站风机吸力不变的情况下,装煤车托煤底板进入炭化室距离固定为11~12 m,在桥管清扫孔处用U型水位机进行吸力测量,各炉号数据见表2。

表2 各炉号高压氨水吸力与装煤除尘效果

表2数据显示,装煤除尘效果与桥管根部高压氨水喷洒产生吸力大小有关,装煤过程中烟气外逸时间在10 S以上的炉号所测高压氨水吸力数据在-400 Pa以下。

2.2 炭化室顶部石墨的影响

在捣固焦炉生产过程中,由于装煤垮饼、煤饼上部平煤、煤饼高度等原因恶化了炭化室顶部荒煤气流通的有效空间,大量的沉积碳附着在炭化室顶部影响装煤过程中烟气进入集气管,若不及时阻止石墨快速生长,将会发生恶性循环,导致石墨堵塞上升管、桥管,最终阻塞荒煤气通道。

当炭化室顶部生长石墨厚度为100 mm时,烟气流通有效容积将减少2 m3,严重阻碍装煤过程中烟气在高压氨水喷洒下产生的吸力,引起装煤除尘效果不理想。图1为炭化室顶部石墨。

图1 炭化室顶部石墨

2.3 装煤速度的影响

捣固机将配合煤放入装煤车煤箱捣固成型后,行驶至待装炉号进行装煤,煤饼通过装煤车托煤底板装入炭化室过程中,托煤底板运行的平均速度在8.7~9 m/min,较快的装煤速度造成高压氨水喷洒产生的吸力无法完全捕集装煤烟气。装煤过程中,当煤饼运行至炭化室11~12 m位置时煤饼与炉墙热接触产生的烟气量最大,短时间内热烟气无法在炭化室内被抽吸走,在煤饼进入炭化室后,气压瞬间反方向急剧向炭化室外膨胀。在实际的捣固焦炉生产中,装煤发生焦侧煤饼装不到位进行长时间处理、机侧发生煤饼垮塌等问题,当垮饼造成推焦车无法运转,机侧炉门无法正常关闭时,干馏热烟气无阻隔后向大气中外逸。

2.4 地面站除尘吸力的影响

我厂两座捣固焦炉为独立的生产单元,各炉的生产车辆负责单边生产,因此在生产过程中会出现两座焦炉同时装煤或装煤重合现象,装煤除尘地面除尘站会遇到两座焦炉同时装煤,装煤除尘风机端输出的吸力将会同时分配到两个焦炉使用,从而引起机侧除尘吸力下降,抽吸机侧外逸烟气能力不足。捣固炼焦装煤时产生烟气中的可燃气体成分远大于常规炼焦装煤烟气,而且还含有较多的焦油(约30 g/m3)和水蒸汽。其露点温度较高,且烟尘多为不完全燃烧而产生的较轻的碳黑飞灰成分,连接炉顶与地面除尘站之间的管道集聚较多冷凝焦油后,增加系统运行阻力,加之管道沿线的漏点等,都会降低装煤除尘地面站除尘吸力。

2.5 其他因素的影响

除了上述主要影响因素外,还存在煤气产生量波动大引起鼓风机吸力波动、装煤时上升管翻板开不到位、大气压力波动等因素都会影响装煤除尘效果。

3 装煤烟尘控制方式的改进和完善

为减少捣固焦炉装煤烟气外逸及提高烟气收集,缓解生产过程中环境污染,我厂结合近年的生产实际及国内同行业的生产经验,总结并实施了一些适合于捣固焦炉装煤烟尘控制的措施,通过采取优化高压氨水运行方式、装煤操作过程、石墨控制及除尘地面站信号对接等方法,有效控制了装煤过程中的烟尘外逸。

3.1 稳定高压氨水喷洒效果

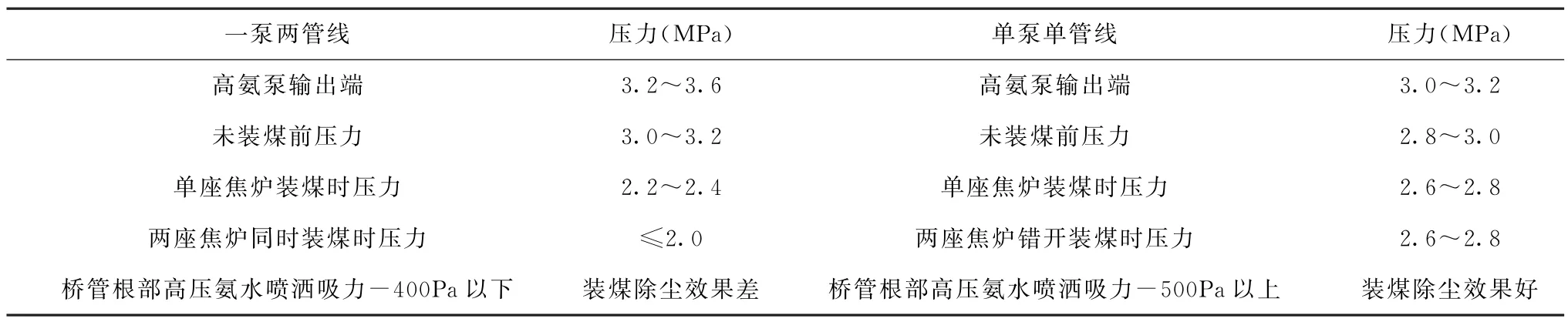

装煤过程中产生的烟气以炉顶高压氨水捕集为主,地面装煤除尘站处理为辅的方法进行控制,因此稳定的高压氨水压力和畅通的荒煤气通道极为重要。由于生产中两座焦炉装煤过程有重叠,高压氨水压力波动较大,由正常的2.8 MPa短时间内降低至2.2 MPa左右,为保证装煤过程中氨水压力在2.6~3.0 MPa之间,操作上采取了分开装煤;工艺方面运行单泵单管线,即1台高压氨水泵提供一座焦炉生产的氨水用量,同时对测量桥管根部高压氨水吸力较低的炉号进行改造,从集气管平台高压氨水主管上开孔接管并于桥管根部高压氨水喷洒管处,保证单个桥管根部高压氨水喷洒,吸力稳定在-500 Pa左右。表3为采取单泵单管线、分开装煤后高压氨水压力与1台高压氨水泵供给2座焦炉的数据对比,该表可以直观看出措施前后高压氨水压力明显稳定。在装煤过程中装煤炉号的上升管翻板、高压氨水开闭器开到位,有效保证高压氨水喷洒效果,同时回收鼓风吸力达到1500 Pa以上,使装煤烟气最大限度抽吸进入集气管。

表3 不同工况下高压氨水压力变化

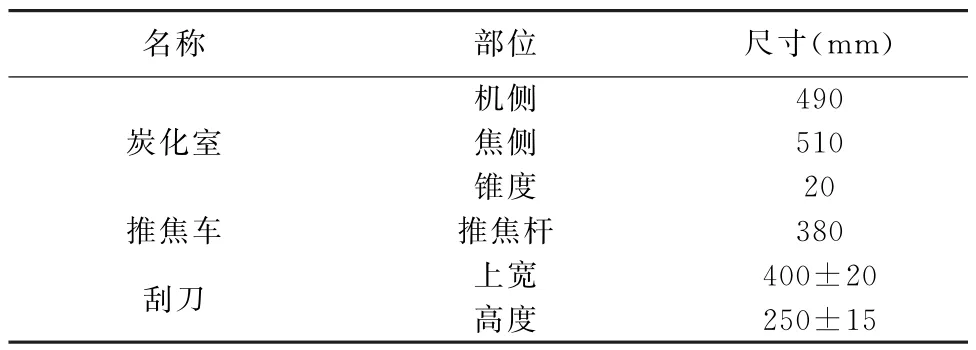

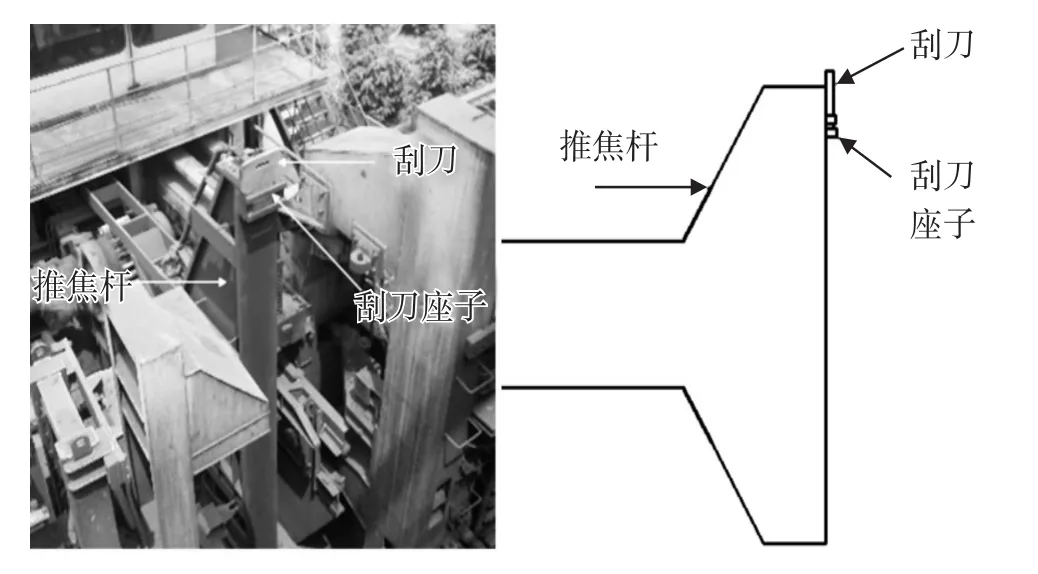

3.2 保证荒煤气通道畅通

在推焦车推焦杆顶部安装刮刀来处理炭化室顶部、墙面石墨。在日常的生产操作中推焦车推焦完毕后,司机检查炭化室炉顶空间情况,如果炉顶有较多石墨,先上石墨刮刀采取推空炉方式,刮掉过顶的大块石墨,使装完煤后的炉顶空间高度大于300 mm。表4为推焦车推焦杆安装刮刀尺寸,根据石墨处理情况制作不同高、宽的刮刀,从小尺寸开始逐步扩大尺寸,避免推焦过程中因清理石墨而增加推焦电流,图2为推焦车推焦杆安装的刮刀。

焦侧出炉人员在推焦完毕,导焦槽收回后,检查上升管根部石墨生长情况,尤其是装煤发生垮饼后的炉号要及时检查,当出现石墨堵塞上升管时要及时进行清通;炉顶上升管、桥管、高压氨水喷头要定期进行清扫,保证荒煤气通道的畅通。

煤饼捣固成型后在装煤开始前,对煤箱上部煤饼凹凸不平处进行平煤操作,平通煤箱上部煤饼,确保煤饼进入炭化室的荒煤气通道畅通,保证了烟气在炭化室的流通空间。

表4 推焦车刮刀尺寸

图2 推焦车推焦杆安装的刮刀

3.3 优化装煤车操作

捣固焦炉生产以装煤车操作为中心,当捣固机捣固煤饼超过1/2时,推焦车开始推焦,推焦完毕后推焦车向煤车相反方向开出,炉顶导烟车连接除尘套筒,开高压氨水系统准备开始导烟操作,捣固煤饼结束后装煤车运送煤饼至待装煤炉号开始装煤。

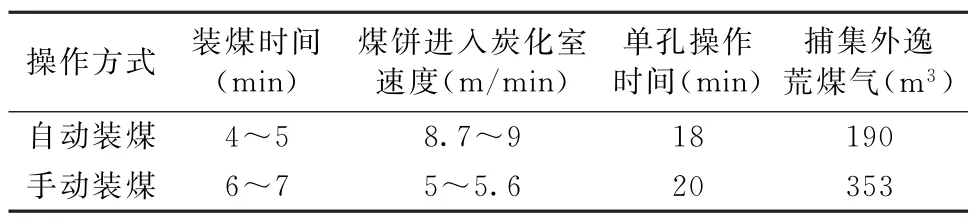

以5.5 m捣固焦炉装煤时产生的煤气量V=7KV0G/T计算(V0—炼焦过程中的煤气发生量400 m3/t;K—装煤产生烟气量的调整系数1;G—每孔炭化室的装煤量40.4 t; T—结焦时间24 h),在4.5 min的装煤过程中产生约353.3 m3的煤气量,高压氨水喷洒产生的抽吸力无法完全捕集烟气,加上煤饼在托煤底板的作用下向焦侧炭化室移动,气压瞬间反方向急剧向炭化室外膨胀。为延长高压氨水捕集烟气时间,将装煤自动方式改为手动操作,装煤车托煤底板装煤速度由平均8.7~9 m/min降低至平均5~5.6 m/ min,单孔操作时间由18 min延长至20 min,延缓了煤饼进入炭化室与炉墙热接触产生烟气速度,手动低速装煤过程捕集与传统方法相比每炉多捕集外逸荒煤气约160 m3(见表5)。

表5 不同装煤方式参数对照表

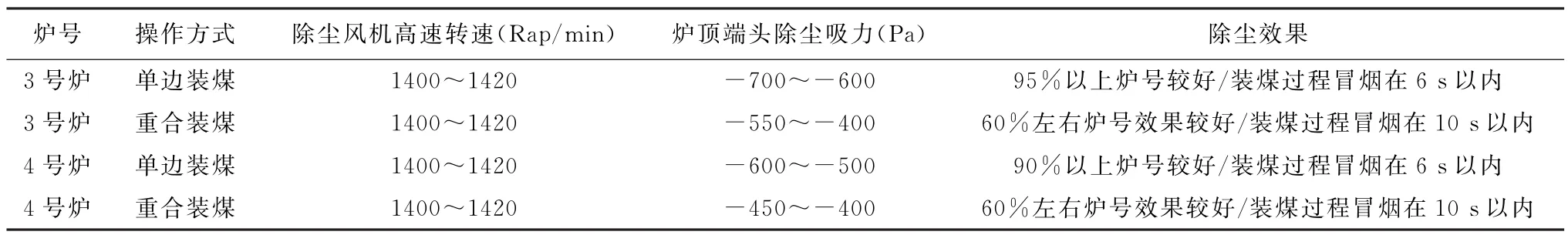

3.4 稳定地面装煤除尘站抽吸力

为提高装煤除尘地面站使用效果,装煤车司机在装煤前,通过对讲机先了解另外一座焦炉的装煤情况,确保两个焦炉不同时进行装煤。为稳定装煤除尘吸力,装煤车到达装煤炉号位后,开启煤箱活动臂,提前将装煤信号发到地面站,地面装煤除尘站接受到信号后将风机由低速650 r/min提高到高速1400 r/min运行,保证装煤开始后位于机侧的吸气罩有足够的吸力(达到-500 Pa以上)。采取单独无重合装煤前后装煤效果除尘对比见表6。

表6 采取单独无重合装煤前后装煤效果对比表

4 结语

影响装煤除尘效果的因素较多,只有从观念上重视环保,不断分析影响除尘效果的多种因素,系统地将除尘问题与高压氨水喷洒、石墨治理、地面站抽吸效果、装煤操作等完善优化,才能逐步提高除尘效率。以下结论是有效减少捣固焦炉烟气外逸的有效措施。

(1)装煤烟气外逸中70%以上靠高压氨水捕集,因此保证合理的高压氨水压力和喷洒效果是提高装煤除尘效率的有效方法,但运行过程中要避免过高的氨水喷洒抽空上升管根部造成炉体窜漏。

(2)提高荒煤气通过炭化室的速率,必须加强对炭化室顶部、上升管根部、桥管等位置石墨的清扫,保证荒煤气通道的畅通,有效提高装煤除尘效果。

(3)捣固焦炉生产过程中为提高除尘效率,应尽量避免同时装煤的运行方式。

(4)装煤车手动低速运行托煤底板装煤、平通煤箱上部煤饼等操作能减缓装煤过程中荒煤气逸出。

[1] 姚昭章.炼焦学[M].北京:化学工业出版社,1995.

[2] 谭天恩,窦梅,周明华.煤工原理第三版上册[M].北京:化学工业出版社,2006.

[3] 赵洪波,冯昭.高压氨水在捣固焦炉装煤消烟中的应用[J].中国高新技术企业,2009(16).

[4] 刘庆成,王充,孙健.捣固焦炉装煤烟尘治理技术的新进展[J].燃科与化工,2009,49 (05).

[5] 邵丰,肖正浩,刘洪春,等.捣固焦炉高压氨水烟尘输导效果的影响因素[J].燃科与化工, 2011,42(03).

Control Measures of Tamping Coke Oven Coal Dust

LI Lin-yi

(Pangang Group Panzhihua Iron&Steel Co.,Ironworks,Panzhihua 617000,Sichuan,China)

Combining with the actual production of tamping coke oven,the influence factors of dedusting in the stage of tamping coal is analyzed.The discussion of the high pressure ammonia spraying effect,carbonization chamber at the top of the graphite,coal loading operation,the dust removal on the ground station influence and so on are carried out,system take increased pressure of high pressured ammonia water,optimization of loading operation methods and innovative production processing carbonization chamber graphite tools,stable ground dedusting station suction force and other effective measures to control the coal charging flue gas escaping gradually,so as to improve the tamping coke oven production environment,reduce the toxic and harmful gas from escaping.

stamp-charging coke oven,coal dust remove dust,high pressure ammonia graphite

TQ520.9

A

李霖熠,助理工程师 ,主要从事捣固焦炉管理工作。

1001-5108(2016)06-0072-03