表面状态对铝合金铸件荧光渗透检测的影响

2016-03-16王树志刘广华贾玉军任学冬乔海燕

王树志,刘广华,贾玉军,任学冬,乔海燕

(中航工业北京航空材料研究院 航空材料检测与评价北京市重点实验室, 北京 100095)

表面状态对铝合金铸件荧光渗透检测的影响

王树志,刘广华,贾玉军,任学冬,乔海燕

(中航工业北京航空材料研究院 航空材料检测与评价北京市重点实验室, 北京 100095)

摘要:对经过吹砂及打磨处理的自制铝合金疲劳裂纹试样进行荧光渗透检测的比对试验,以分析不同表面状态对铝合金铸件荧光渗透检测的影响。结果表明:吹砂处理较容易造成裂纹缺陷堵塞,影响缺陷的检出,而打磨处理不容易造成明显的缺陷开口的堵塞。

关键词:铝合金;吹砂;打磨;荧光渗透检测

铝合金密度低,耐腐蚀性能好,抗疲劳性能较高,且具有较高的比强度、比刚度,是飞机结构的理想材料。目前,铝合金在飞机上的用量占60%~80%。近年来,铝合金在飞机上的应用不断受到钛合金及复合材料的挑战。

但是,由于铝资源丰富,铝合金性能优良、加工容易且成本低廉;另外,随着新的热处理工艺不断出现,铝锂合金等新型铝合金在飞机上的不断应用,铝合金在飞机结构中的应用仍具有不可取代的优势[1-4]。

铝合金铸造毛坯件在进行荧光渗透检测前,一般采用吹砂方式处理,以去除零件表面氧化皮、涂料等影响荧光渗透检测的表面附着物,使零件表面能形成更均匀的荧光背景显示[5-9]。通常铝合金毛坯铸件荧光渗透检测过程中所发现的超标缺陷,在其余量范围内可以通过打磨方式去除,且打磨后的非关键件还可通过补焊方式修复[10-15]。

然而,吹砂及打磨处理对荧光渗透检测铝合金铸件冶金缺陷的检测灵敏度影响究竟如何,是人们一直非常关注的问题。

笔者对自制铝合金疲劳裂纹试样进行了吹砂及打磨处理,比对了荧光渗透检测结果,并辅以扫描电镜微观检查了缺陷的变化情况。结果可为铝合金铸件的渗透检测工序安排以及质量控制提供有效的数据支撑,同时可为荧光渗透检测标准的制定提供参考。

1试验材料及方法

试验采用ZL205A铸造铝合金材料,铸造成平板试样,然后机加工为如图1所示的疲劳试样。在图1所示的孔两侧制作出疲劳裂纹,共制作疲劳裂纹试样2个,编号分别为202,224。

图1 疲劳裂纹试样外观

对2个试样进行荧光渗透检测,检测参数为:水洗型荧光渗透液,二级灵敏度;渗透时间30 min,烘干时间15 min,干粉显像,显像时间30 min。同时,对试样进行扫描电镜微观检测,记录缺陷照片。

试验时,对202号试样进行打磨及荧光渗透检测,并记录缺陷荧光显示的变化情况以及微观照片;同时,对224号试样进行吹砂及荧光渗透检测,记录检测结果和微观照片;然后,再对缺陷进行打磨处理,同样记录缺陷荧光显示的变化情况和微观照片数据;最后,汇总所有试验数据并进行比对分析。

2试验结果与分析

2.1 202号与224号试样机加工表面的检测结果

2.1.1荧光渗透检测结果

202号,224号试样机加工表面的荧光渗透检测结果,如图2所示。在两块试样上各发现两条裂纹荧光显示,裂纹的荧光显示呈连续线性显示。

图2 202号,224号试样机加工表面的荧光渗透检测结果

2.1.2扫描电镜微观检测结果

采用扫描电镜方式,对202号和224号试样裂纹处进行微观观察,结果如图3所示。由图可见,裂纹呈断续分布;202号试样,裂纹最大宽度约为15 μm,最小宽度约为1 μm;224号试样,裂纹最大宽度约为5 μm,最小宽度约为1 μm。

图3 202号,224号试样的裂纹微观照片

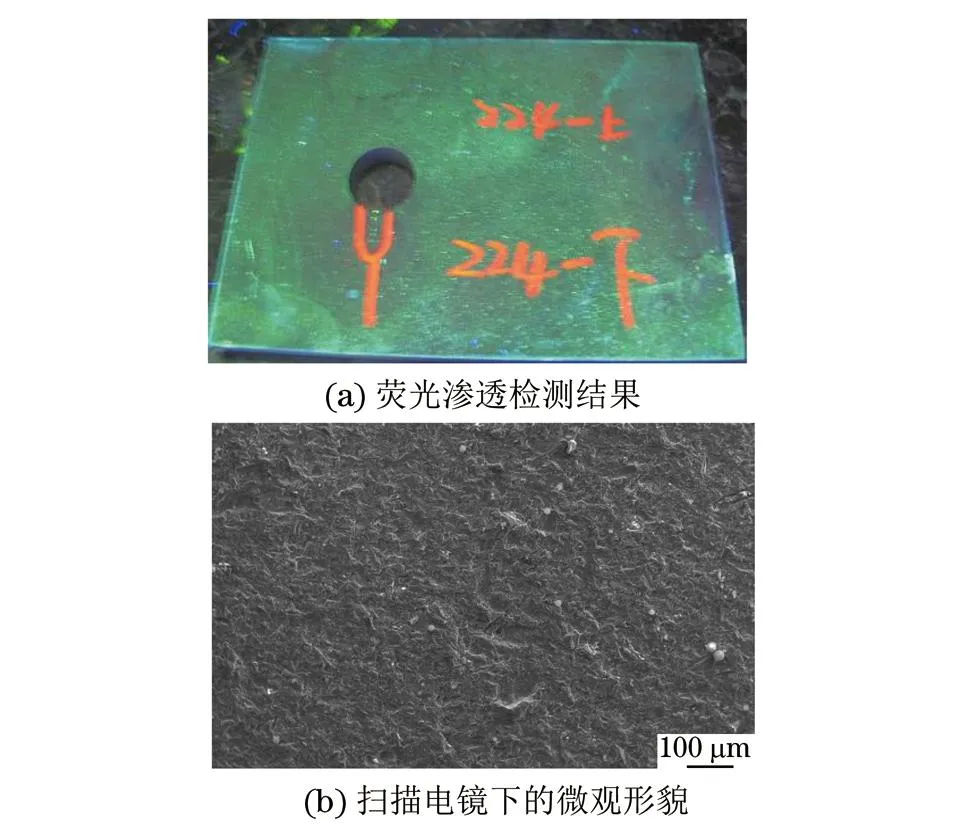

2.2 202号试样打磨处理后的检测结果

2.2.1荧光渗透检测结果

对202号试样上的裂纹荧光显示进行打磨处理(打磨深度为0.5 mm),然后再到黑光下观察,结果如图4(a)所示。由图可见,裂纹荧光显示未发生明显变化,但渗透液的返渗有所减弱,线性显示的宽度有所减小。

2.2.2扫描电镜微观检测结果

对该试样缺陷处进行扫描电镜微观检查,微观形貌如图4(b)所示。由图可见,裂纹经打磨后开口依然暴露于表面,除局部裂纹开口处出现铝合金毛刺和金属屑外,未发现明显的开口堵塞情况。

图4 202号试样打磨后缺陷处的荧光渗透检测结果与扫描电镜下的微观形貌

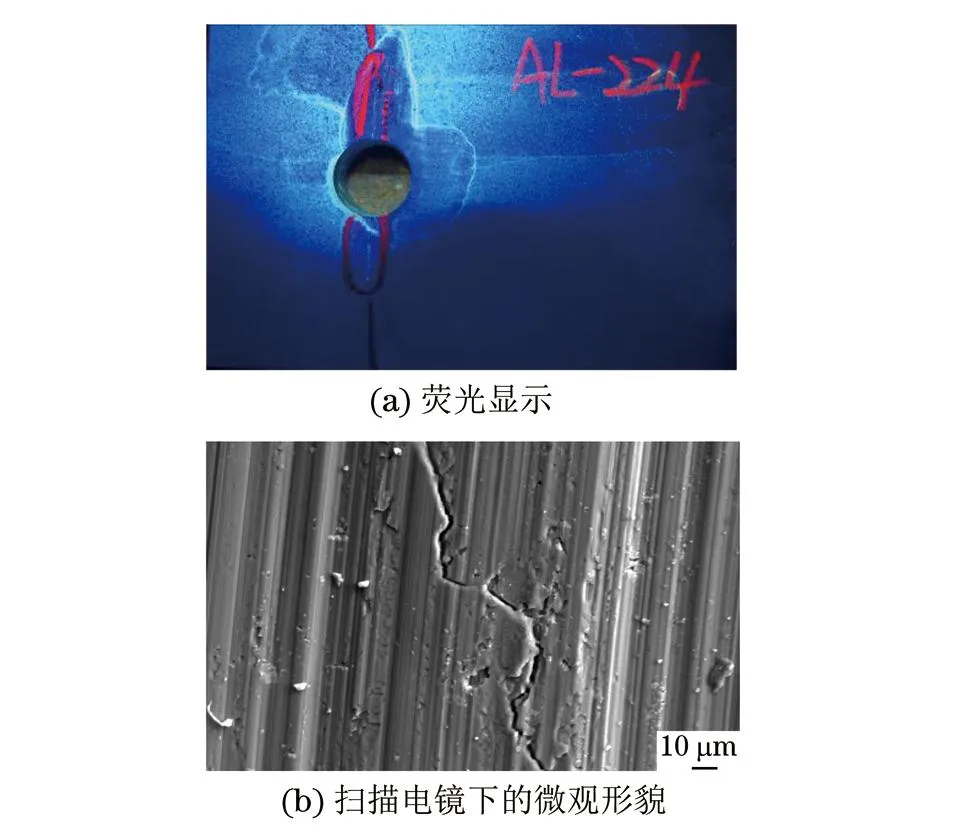

2.3 224号试样吹砂处理后的检测结果

2.3.1吹砂处理后的荧光渗透检测结果

对224试样进行吹砂处理后再进行荧光渗透检测,结果如图5(a)所示。由图可见,裂纹显示变为断续线性显示,整条裂纹大部分未出现荧光显示,而另一条裂纹未出现荧光显示。

2.3.2吹砂处理后的扫描电镜微观检测结果

扫描电镜观察其微观形貌如图5(b)所示。由图可见,大部分裂纹被掩盖。

图5 224号试样吹砂后缺陷处的荧光渗透检测结果与扫描电镜下的微观形貌

2.3.3吹砂处理后再打磨处理的黑光下观察结果

对224号试样裂纹处进行打磨处理后再在黑光下观察,结果如图6(a)所示。由图可见,224号试样裂纹处经打磨后出现了荧光显示,但荧光显示的亮度较低,且渗透液的返渗不明显。

2.3.4吹砂处理后再打磨处理的扫描电镜微观检测结果

扫描电镜观察缺陷处的微观形貌,如图6(b)所示。由图可见,前面吹砂堵塞的裂纹,经打磨后又重新暴露于表面。

图6 224号试样先吹砂再打磨处理后缺陷处的荧光显示与扫描电镜下的微观形貌

2.3.5超声波清洗后的荧光渗透检测结果

对224号试样打磨后区域进行超声波清洗,再进行荧光渗透检测,结果如图7所示。由图可见,224号试样缺陷处裂纹荧光显示较图6(a)所示的荧光显示亮度明显增加,返渗显像也更为明显。这说明图6(a)所示的打磨后缺陷,虽然暴露于表面,但由于前面的吹砂处理造成严重堵塞,使得渗入到缺陷中的渗透液大幅减少;即便打磨后缺陷开口暴露,但渗透液返渗量却依然较少,进而造成荧光显示亮度较低和返渗不明显等情况。

图7 224号试样打磨区域超声波清洗后的荧光渗透检测结果

2.4 试验结果分析

由图2可知,疲劳裂纹缺陷荧光显示特征为线性显示,根据荧光显示能容易地判断出缺陷为裂纹显示。由图3所示疲劳裂纹的扫描电镜微观形貌可知,裂纹并不是完全开口于表面,而是断续分布的;其荧光显示则为连续的线性显示,可见荧光显示对缺陷的放大作用使得这种微观的不连续性完全被掩盖,进而形成荧光显示,即宏观的显示。

由图4(a)的检测结果可知,裂纹缺陷区域经过打磨抛修后,其荧光显示依然清晰存在,但渗透液返渗量明显减少,裂纹荧光显示的宽度变小进而变得更细。荧光显示宽度变小的原因是裂纹深度变小,造成缺陷内部滞留的渗透液变少,导致返渗减小。

由图5可知,试样表面经过吹砂处理后,缺陷很容易被堵塞,极易造成缺陷的荧光显示变弱或者漏检。通过打磨处理后,前面被吹砂处理堵塞的缺陷较容易暴露于表面,然而打磨后缺陷虽然暴露于表面,但由于前面吹砂造成的严重堵塞,使渗入到缺陷中的渗透液大幅减少;即便打磨后缺陷开口暴露,但渗透液返渗量却依然较少,进而造成荧光显示亮度较低和返渗不明显等情况,甚至完全漏检。因此,需要对打磨后的区域重新处理(如超声波清洗),再进行荧光渗透检测复检,使渗透液充分渗入到缺陷中去,以提高检测质量。

3结论

(1) 吹砂处理极易造成铝合金铸件表面开口缺陷的堵塞,进而造成荧光渗透检测的漏检。

(2) 铝合金铸件上的缺陷荧光显示,经打磨后应该重新处理(例如超声波清洗),然后进行荧光渗透检测复验。

(3) 铝合金零件上的疲劳裂纹荧光显示呈线性分布,但扫描电镜微观形貌则呈断续分布。

(4) 荧光渗透检测法可发现宽度1 μm以上的表面开口裂纹缺陷。

参考文献:

[1]陈志国,杨文玲,王诗勇,等.微合金化铝合金的研究进展[J].稀有金属材料与工程,2010,39(8):1499-1504.

[2]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报,2010,20(9):1705-1715.

[3]BOHLOOLI V, SHABANI M M, BOUTORABI S M. Effect of ablation casting on microstructure and casting properties of A356 aluminium casting alloy[J].Acta Metallurgica Sinica,2013,26(1):85-91.

[4]杨守杰,戴圣龙.航空铝合金的发展回顾与展望[J]. 材料导报,2005,19(2):76-80.

[5]GLAZKOV Y A. Evaluation of material quality for liquid penetrant inspection based on the visibility of the indicator patterns of flaws[J]. Russian Journal of Nondestructive Testing,2012,48(4):208-217.

[6]MEHMET S, ALPAY A. Comparison of two non-destructive inspection techniques on the basis of sensitivity and reliability[J]. Materials and Design, 2007,28(5): 1433-1439.

[7]陈翠丽. 轴承用陶瓷球荧光渗透检测[J].无损检测,2014,36(11):59-61.

[8]苏清风,江惠东,袁雅妮.静电喷涂荧光渗透检测空心结构零件[J].无损检测,2014,36(11):62-65.

[9]季龙华,许遵言,相海清.低温下不同渗透材料渗透检测灵敏度对比[J].无损检测,2014,36(10):19-21.

[10]孙继陶. 铝合金扁锭铸造缺陷的产生及预防措施[J].轻合金加工技术,2007,25(6):17-22.

[11]常移迁,周海军. 压铸铝合金汽车前罩壳缺陷分析与工艺改进[J]. 热加工工艺,2012,41(11):64-68.

[12]张海永,林红吉,孟宪林.喷砂处理对铝合金性能的影响[J].材料开发与应用,2010,25(5):39-42.

[13]周海军,常移,池晓钦. 压铸铝合金汽车油底壳缺陷分析与工艺改进[J]. 热加工工艺,2013,42(7):58-62.

[14]马纪军,苟国庆,陈辉,等.喷砂处理对铝合金车体焊接残余应力分布规律的影响[J].电焊机,2011,41(11):26-29.

Influence of Surface State on Fluorescent Penetrant Inspection of Aluminium Alloy Casting

WANG Shu-zhi, LIU Guang-hua, JIA Yu-jun, REN Xue-dong, QIAO Hai-yan

(AVIC Beijing Institute of Aeronautical Materials, Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation,

Beijing 100095, China)

Abstract:In order to analyze the effect of different surface states on the fluorescence penetration test of aluminum alloy castings, the aluminum alloy fatigue crack specimens treated by blowing sand and burnishing are used for the comparison experimentation. The results indicate that the cracks are easily blocked and undetected by blowing sand, whereas the defects will not be obviously blocked by burnish.

Key words:Aluminium alloy; Blowing sand; Burnish; Fluorescent penetrant inspecting

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0048-04

DOI:10.11973/wsjc201602012

作者简介:王树志(1980-),男,工程师,主要从事磁粉和渗透检测方面的研究。

收稿日期:2015-05-28