表面粗糙度对棒材电磁超声检测的影响

2016-03-16闻小德

闻小德

(山东钢铁股份有限公司莱芜分公司, 莱芜 271105)

表面粗糙度对棒材电磁超声检测的影响

闻小德

(山东钢铁股份有限公司莱芜分公司, 莱芜 271105)

摘要:介绍了棒材电磁超声探伤仪的结构、功能、主要性能参数以及工作原理,针对检测过程中发生缺陷误报的情况,通过试验分析了表面粗糙度对电磁超声检测的影响。结果表明,棒材表面粗糙度较大是造成误报的直接原因;要降低误报率,可采用降低表面粗糙度或降低检测灵敏度的方法。

关键词:棒材;电磁超声;表面粗糙度;误报

电磁超声检测作为一种新型无损检测技术,应用领域不断扩展,现已应用于铁路钢轨检测、复合材料检测等领域。某厂新建一条大棒材无损检测生产线,整线的工艺流程为:上料→矫直→抛丸→倒棱→内部检测→表面检测→分拣→收集打捆→吊运下线。棒材的内部检测采用的就是电磁超声检测技术,但在实际检测中发现杂波较多,经常出现误报情况。针对棒材检测过程中出现的误报问题,笔者通过现场试验,分析了棒材内部检测时产生杂波的原因,为相关检测和生产工艺提供一定借鉴。

1电磁超声检测仪简介

1.1 设备结构及功能简述

EMATEST-BB-220型电磁超声检测仪采用探头旋转、棒材直线通过式的检测方法,主要由旋转探头机构、电气柜、计算机控制系统、操作台、缺陷标记器、标棒、去磁装置等部分组成。旋转探头机构包括探头架、探头线圈、永磁铁、滑靴、耐磨片等组件。计算机控制系统包括硬件与软件,软件的作用主要是进行检测参数的设定,检测结果的动态显示、存储、打印等。在软件中,A扫描主要是完成标棒校准时的参数设置,包括位置门(起点、宽度)、报警门高度、增益值、脉冲重复频率、端部检测盲区、检测速度等参数;C扫图用于逐支显示棒材的检测结果,包括棒材的长度、缺陷的位置等。

1.2 主要性能参数

(1) 探头排列8个回形线圈组合排列在横波探头CF内;10个蛇形线圈组合排列在横波探头SSF中。

(2) 探头布置CF探头与SSF探头对称布置在一对探头臂上。

(3) 工作频率CF探头频率3 MHz,SSF探头频率1.25 MHz。

(4) 声波辐射角度CF探头垂直入射,SSF探头以30°角斜入射。

(6) 报警门代号一次缺陷波——KAD,二次缺陷波——KAD′。

(7) 端部检测盲区不大于50 mm。

(8) 缺陷标记精度范围-20~20 mm。

(9) 信噪比不小于12 dB。

2棒材的电磁超声检测原理

2.1 电磁超声检测的基本原理

电磁超声检测[1]将棒材内部划分为芯部区域和亚表面区域,利用横波探头CF检测芯部缺陷,利用横波探头SSF检测亚表面缺陷。横波探头CF采用回形线圈,当磁铁产生的磁力线垂直于棒材表面时,涡流受力方向平行于棒材表面,质点产生与作用力垂直的超声横波,以检测棒材芯部缺陷。横波探头SSF采用蛇形线圈,相邻两部分绕组的电流方向相反,磁力线垂直于金属表面时,棒材内部将产生横波,以检测棒材亚表面缺陷。

棒材表面产生的电磁超声波向棒材内部传播,遇到缺陷时形成缺陷反射波,与棒材底面反射波一起被电磁超声探头捕捉,并在回波器上以A扫描波形图的形式显示出来,据此可分析缺陷在棒材内的位置和大小[2-3]。

2.2 棒材内部缺陷的识别

2.2.1芯部缺陷的识别

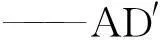

检测棒材芯部缺陷时,电磁超声探头发射超声横波垂直入射进棒材。A扫描横坐标显示出芯部缺陷的径向位置(D表示棒材直径),纵坐标显示出缺陷的波幅,如图1所示。

图1 芯部缺陷位置及其A扫描波形

2.2.2亚表面缺陷的识别

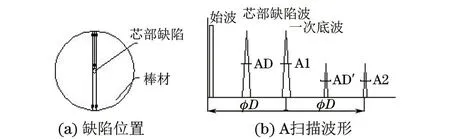

检测棒材亚表面缺陷时,电磁超声探头发射横波斜入射进棒材内部(入射角度为30°),根据超声波检测原理,A扫描时亚表面缺陷出现位置如图2所示。

图2 亚表面缺陷位置及其A扫描波形示意

3表面粗糙度对电磁超声检测的影响

影响超声波检测杂波水平的因素较多。从检测方法本身来说,探头频率、探头性能、被检材料的显微组织以及表面粗糙度等因素都会影响超声检测的杂波水平[4]。

3.1 表面粗糙度对芯部检测的影响

电磁超声换能器激发超声波是在被测材料表面的趋肤层内直接进行的,当棒材表面粗糙度不理想时,激发的始波在A扫描波形上的占宽将变宽,检测过程中始波很容易跳动到伤波闸门内,而被误报为缺陷。图3(a)是采用φ1.0 mm合金铸钢丸精细抛丸的棒材表面的A扫图,图3(b)是采用100目棕刚玉砂轮磨削棒材表面的A扫图。对比发现,抛丸表面的始波占宽比磨削表面的始波占宽变宽了很多,在底波水平相当的情况下,伤波闸门内检测到的杂波水平相差15.6 dB,见表1(其中钢丝丸粗抛丸表面很粗糙,粗糙度值不能测量得出)。图4是同一支棒材的C扫图,每张图中的左半部分为磨削表面,右半部分为抛丸表面,从图中可以明显看出表面粗糙度对芯部检测结果的影响。

图3 不同表面粗糙度棒材的芯部A扫图

图4 不同表面粗糙度棒材的芯部C扫图

表1 不同表面粗糙度棒材的杂波水平

3.2 表面粗糙度对亚表面检测的影响

表面粗糙度对亚表面检测的影响不仅反映在始波占宽上,还反映在底波回波上,如图5所示。可见,在-25 dB的波幅水平上,图5(a)的始波占宽超过了40 μs,图5(b)的始波占宽仅有25 μs。在-30 dB的波幅水平上比较,两者的始波占宽相差得更大。

图5 不同表面粗糙度棒材的亚表面A扫图

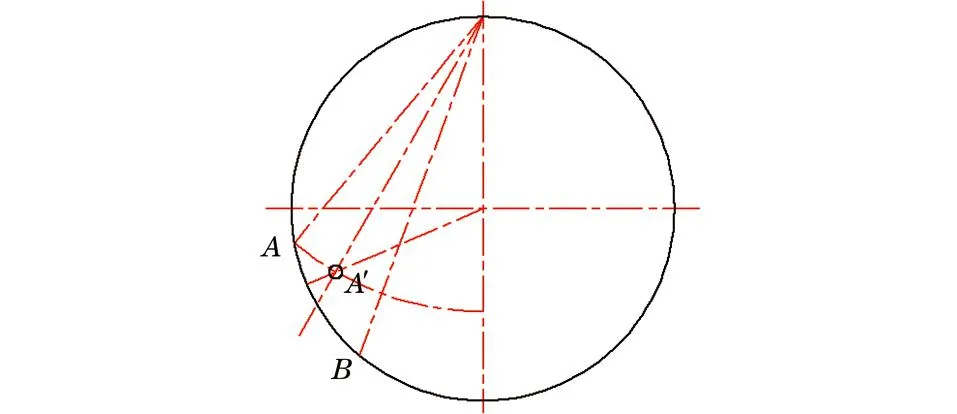

由于超声波声束具有扩散的特性[5], SSF探头激发的声束在棒材表面上的反射是一个反射面AB,如图6所示,其中A点与A'点的声程一致。当棒材表面较为粗糙时,A点反射的底波进入伤波闸门内而被误认为是A'点的反射波,从而被误报为缺陷。

图6 超声波斜入射示意

4改进措施

4.1 降低棒材表面粗糙度

由以上的分析可知,表面粗糙度对棒材电磁超声检测有极大地影响,会导致误报率大幅增高。由表1可见,要想达到横孔φ1.2 mm×15 mm的检测灵敏度,棒材表面必须经过大于100目的砂轮磨削,以保证棒材表面粗糙度较为一致,并使棒材表面粗糙度Ra达到不超过6.3 μm的水平。

4.2 降低检测灵敏度

在目前整线工艺流程无法改变的情况下,通过选用颗粒细小的弹丸,并调整弹丸喷射角度等抛丸参数,棒材表面粗糙度Ra也只能达到12.5~25的水平,而无法满足φ1.2 mm×15 mm的检测灵敏度要求。故,通过试验降低检测灵敏度,可实现相对较低的质量等级的棒材检测。

5结论

(1) 棒材表面粗糙度对电磁超声检测具有极大影响,表面粗糙度较大时,易导致严重的棒材芯部和亚表面检测的缺陷误报。

(2) 通过降低棒材表面粗糙度或降低检测灵敏度,可提高电磁超声检测的准确性,降低缺陷的误报率。

参考文献:

[1]李振才.电磁超声技术(EMAT)的发展与应用[J].无损探伤,2006,30(6):13-14.

[2]陈鹏,韩德来,蔡强富,等.电磁超声检测技术的研究进展[J].国外电子测量技术,2012,31(11):18-21.

[3]张勇,陈强,孙振国,等.用于无损检测的电磁超声换能器研究进展[J].无损检测,2004,26(6):275-279.

[4]马小怀.钛合金超声波检测中杂波产生原因分析[J].无损检测,2006,28(12):649-651.

[5]夏纪真.工业超声波无损检测技术[M].广州:广东科技出版社,2012.

欢迎网上投稿欢迎订阅欢迎刊登广告

Influence of Surface Roughness on EMAT Detection of Round Steel

WEN Xiao-de

(Laiwu Branch, Shandong Iron and Steel Co., Ltd., Laiwu 271105, China)

Abstract:The equipment structure, its function, main performance parameters and basic principles of electromagnetic ultrasonic detector for round steel inspection were introduced. Aiming at false alarm of EMAT detection, the influence of surface roughness was tested and analyzed. Results showed that the surface roughness was the direct cause of false alarm. In order to reduce the rate of false alarm, the method of reducing surface roughness and detection sensitivity should be taken.

Key words:Round steel; Electromagnetic ultrasonic; Surface roughness; False alarm

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0045-03

DOI:10.11973/wsjc201602011

作者简介:闻小德(1985-),男,工程师,大学本科,主要从事无损检测技术管理工作。

收稿日期:2015-02-02