表面粗糙度对裂纹漏磁检测的影响

2016-03-16邓志扬康宜华

邓志扬,杨 芸,冯 搏,康宜华

(华中科技大学 机械科学与工程学院, 武汉 430074)

表面粗糙度对裂纹漏磁检测的影响

邓志扬,杨芸,冯搏,康宜华

(华中科技大学 机械科学与工程学院, 武汉 430074)

摘要:在裂纹漏磁检测中尤其是微裂纹的检测受多种因素影响,其中被检测工件的表面粗糙度是主要因素。为探求表面粗糙度与裂纹检测灵敏度间的关系,在表面粗糙度试块上刻有不同深度的人工裂纹并进行漏磁检测试验,得出了不同深度裂纹的检测信号信噪比。结果表明,信噪比随着表面粗糙度值的增大而减小,表面粗糙度一定时,深度小到一定程度的裂纹将不能被有效检出。最后,以三角形锯齿状粗糙元模拟固体表面粗糙度模型中的上凸部分和下凹部分,从磁折射的角度分析了粗糙表面场强分布规律,通过仿真给出了粗糙表面裂纹的理论检测灵敏度。

关键词:表面粗糙度;漏磁检测;信噪比;裂纹;灵敏度

漏磁检测技术以其可靠性高、易于实现自动化的优点,被广泛应用于铁磁性材料的无损检测与评估[1]中。由于加工等原因,被检测材料的表面痕迹的深浅、疏密、形状和纹理都有差异[2-3]。这些微观和宏观的几何不平整在漏磁检测中均会引起磁场泄漏,由此带来的背景漏磁场和信号将对微小裂纹产生的漏磁场和信号测量造成影响,从而影响到漏磁检测的可行性和检测灵敏度。

文献[4]概述性地以材料表面粗糙度为漏磁检测的影响因素之一进行了介绍,也有文献从表面不平引起探头提离值波动的角度进行了试验研究[5]。但对此类影响的定量化分析和评价的研究少有文献报道。笔者首先通过试验发现不同表面粗糙度下与不同深度裂纹的漏磁检测信号特点和关系,分析在同一表面粗糙度下不同深度裂纹的检测信号差异和检测可行性;最后,通过选取合适的粗糙度元进行工件粗糙表面建模,利用ANSYS软件仿真分析表面粗糙度对磁场分布的影响,给出粗糙度表面的裂纹漏磁检测的理论精度。

1粗糙表面和裂纹的漏磁检测试验

1.1 试验装置

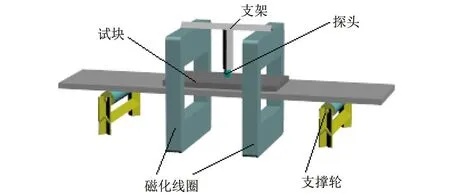

试验采用的整个检测装置主要由检测探头(传感器)、磁化线圈、数据采集系统、上位机等几部分组成。图1所示为检测装置示意,其中,磁化器由2组线圈组成,检测探头安装在两组线圈中间以保证检测元件所在的位置磁场分布均匀。对比感应线圈、霍尔元件和集成磁头对同一缺陷进行检测的效果,得到的信号特征极其相近,最后采用了灵敏度更高的磁头作为传感器。探头由一T型支架固定,T型支架固定在两组线圈上方,可保证检测中探头的稳定性。被测钢板由位于线圈两侧的一对支撑轮控制其沿磁化方向的匀速运动,在移动过程中,始终与探头保持紧密的贴合,以得到均匀的扫查效果。试验中传感器将磁场信息转换成电压信号,采集卡获取的信号信息由上位机软件进行显示。

图1 试块漏磁检测装置示意

1.2 试块

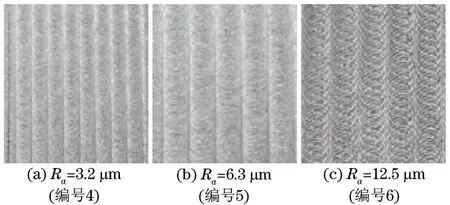

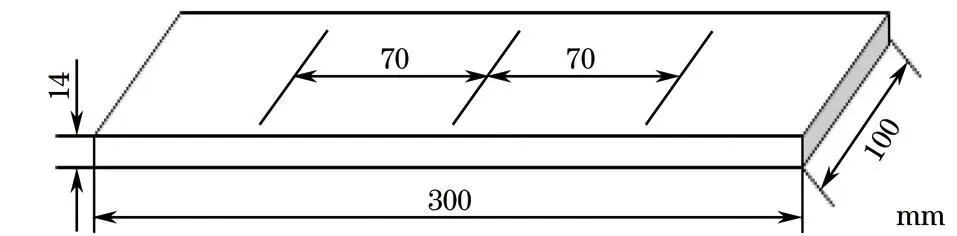

试验中采用的试块材料为Q235碳素结构钢,各试块的尺寸均为长300 mm、宽100 mm、厚度14 mm,其中三块试块表面加工方式为飞刀铣,得到不同的粗糙度表面值(Ra),如图2所示,粗糙度值采用粗糙度仪多次测量确定。第二组三块试块的加工方式为立铣,得到不同的粗糙度表面,如图3。另外一块对比试块加工方式为平磨,表面光洁,粗糙度Ra=0.2 μm,编号7。所有试块表面均刻有一组宽度20 μm,深度不同的人工线状缺陷,图4中从左到右深度依次为20,45,70 μm ,相邻缺陷的间距为70 mm,这样在一块试块上可进行多个深度缺陷试验。

图2 飞刀铣加工得到的不同粗糙度表面

图3 立铣加工得到的不同粗糙度表面

图4 试块缺陷位置示意

2表面粗糙度对裂纹检测的影响

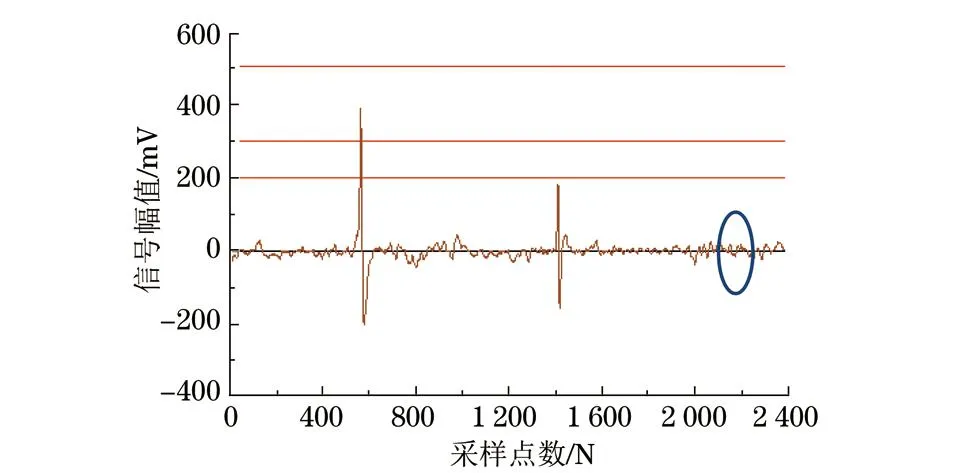

对平磨试块进行饱和磁化下的漏磁检测试验。试块的磁化方向垂直于人工线状缺陷,试块以恒定的移动速度沿磁化方向运动,重复试验并采集数据,检测结果如图5所示。

图5 对比试块检测信号

由于平磨表面较光洁,并未带来明显的噪声信号。试验中观察发现,信号峰值与缺陷的深度大小成正相关,当缺陷深度为20 μm左右时,所使用的探头灵敏度已基本无法检测出缺陷信号。

2.1 表面粗糙度对漏磁检测信号的影响

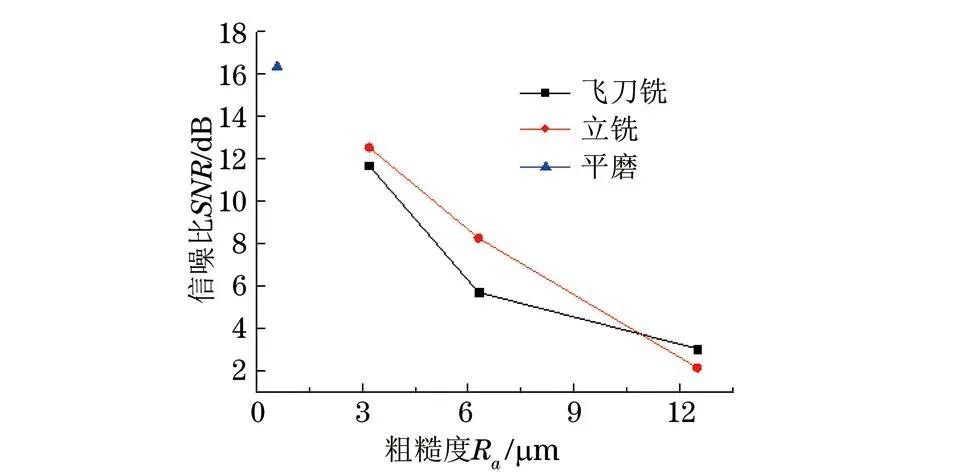

保持试验条件不变,对1~4号立铣试块上深70 μm的缺陷进行检测,分析检测数据并得到其信噪比与粗糙度的二维曲线,如图6所示。

图6 信号信噪比随粗糙度的变化曲线

由图6所示曲线的变化趋势可知,对于试验中深度为70 μm的缺陷,随着粗糙度的增大,检测信号的信噪比呈现减小趋势,在表面粗糙度Ra为12.5 μm的1号试块上,检测信号的信噪比非常低,已经不能清晰地从粗糙度引起的噪声信号中分辨出缺陷信号;而在粗糙度Ra为3.2 μm的3号试块上,检测信号的信噪比较高,能够较为清晰地分辨出缺陷信号,但是对比平磨试块上同等深度的缺陷,信噪比有所降低。由此可见,对于微小缺陷的检测,表

面粗糙度对检测效果的直接影响是信号的信噪比降低,甚至不能检出缺陷或者引起误判。换言之,在表面粗糙度确定的情况下,试件上的可检出缺陷深度受到限制,存在一检测极限,即在确定的检测条件下,检测极限所对应深度的缺陷已经不能够检出,这为实际检测中提高检测精度和检测灵敏度提供了试验基础。

为进一步探究一定粗糙度下的检测极限,对不同深度的裂纹进行试验。

2.2 表面粗糙度对不同深度裂纹检测的影响

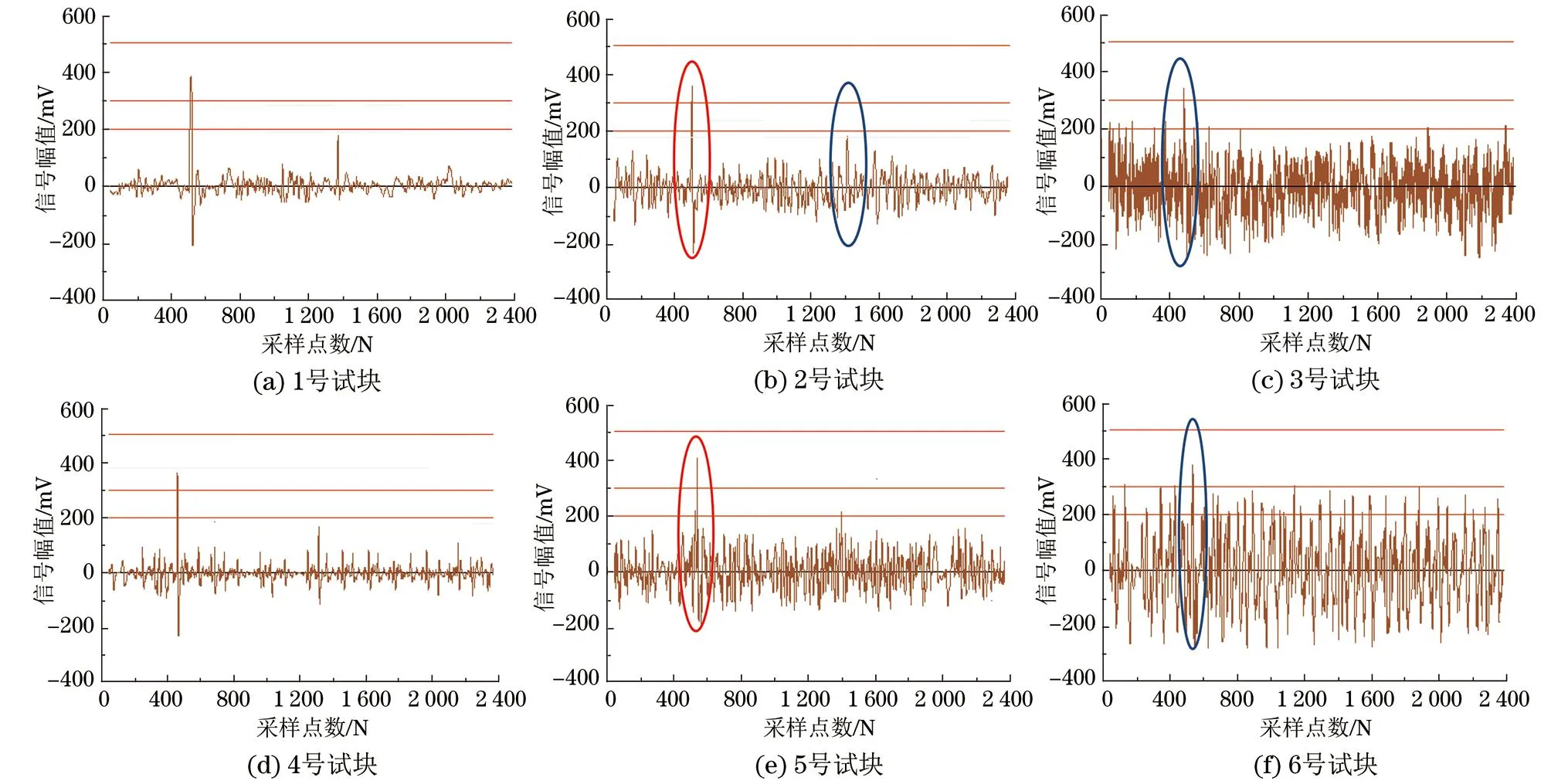

保持试验条件不变,探头以相同速度沿试块的磁化方向,分别扫查2组加工方式不同的试块,对不同深度的裂纹进行饱和磁化下的漏磁检测,各试块的检测信号如图7所示。

图7 不同试块的漏磁检测信号

对实测信号(含噪声)估计信噪比,首先要估计噪声的方差,估计时所用的样本数目越多,结果越准确,实际情况中可用噪声最大幅值代替。有用信号能量的估计理论上应对含有噪声的有用信号样本去噪后进行,但实际中常用含有噪声的有用信号样本的峰值点代替真实信号的幅度。由于在漏磁检测中,关注的是信号的突变,周围幅值上的任何突出部分都会影响实际缺陷信号的分辨,应用信噪比公式:

(1)

式中:S为信号最大幅值;N为噪声最大幅值。

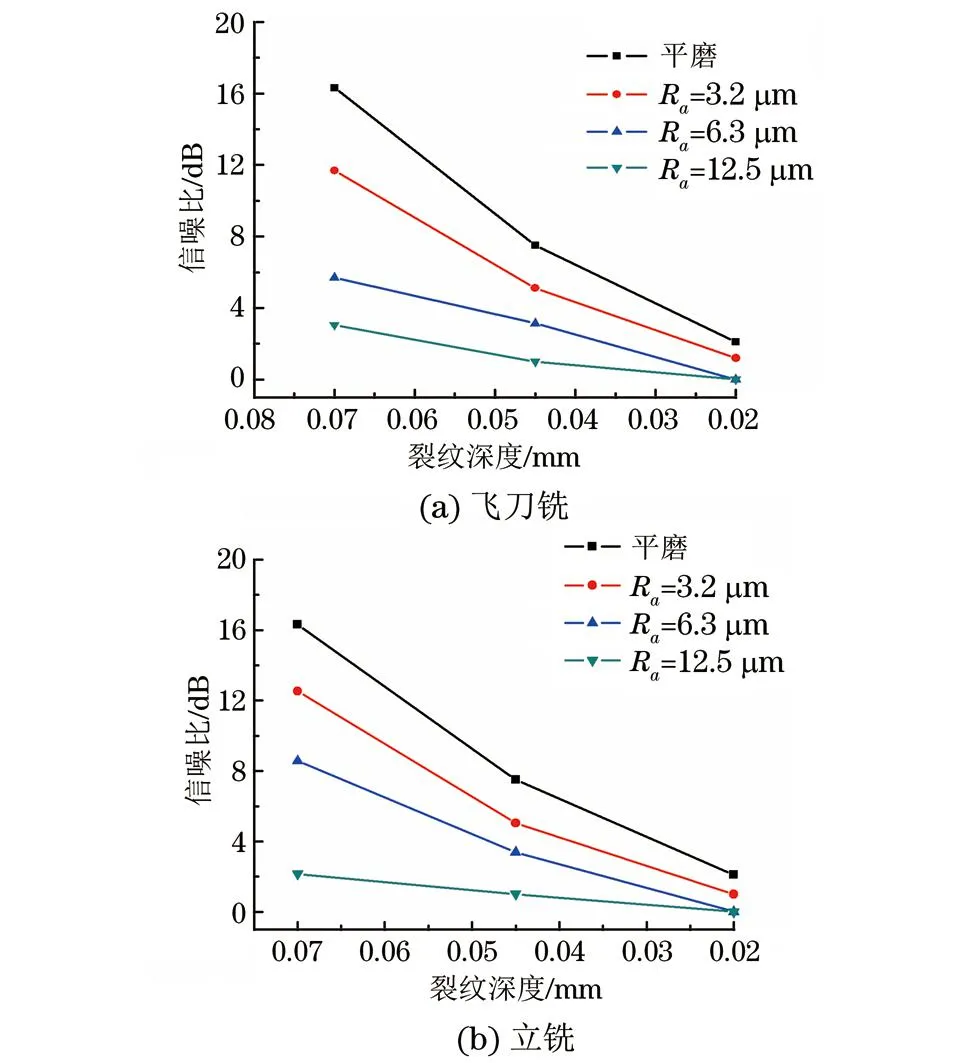

重复试验并采集数据,分析检测结果,绘制不同表面粗糙度下信号信噪比随裂纹深度的变化曲线,如图8所示。

图8 不同加工方式的试块检测信噪比随裂纹深度变化曲线

分析图8(a)所示曲线,对于同一Ra值的表面粗糙度,随着人工裂纹深度的减小。缺陷信号的信噪比降低。对于3号试块(检测信号见图7(c)),由2.1节中分析可知,70 μm深度的裂纹不能被检出,因此对小于该深度的缺陷不加讨论。试块2中,如图7(b)圈出区域所示,对于45 μm的缺陷深度,信号信噪比非常低,不能清晰地分辨出缺陷信号,而对于较大的70 μm深度的缺陷,检测信号能够满足缺陷识别的信噪比要求。如图7(a)所示1号试块的检测结果,能够分辨出深度为70 μm和45 μm的缺陷,但信噪比相对于对比所用的平磨试块,有所降低,对于20 μm缺陷,基本无法检出。

分析立铣试块的测试结果,一定粗糙度下,裂纹深度的变化引起的信噪比变化趋势与第一组飞刀铣试块基本一致,但是,由于表面加工方式的差异,两组试块表面峰谷不平的分布规律并非完全一样(见图2和图3);因此两组试块中,对于相同大小的表面粗糙度和相同的裂纹深度,检测信号的信噪比并不一样。5号立铣试块和2号飞刀铣试块具有相同的表面粗糙度值,但是对于深度为70 μm的裂纹,2号试块具有较高的信噪比,如图7(b),(e)的圈出区域。

以上试验结果表明,在粗糙度确定的情况下,存在漏磁检测极限深度,即能够检测到的缺陷深度下界,小于该范围的缺陷深度,由于信噪比的降低,漏磁检测的灵敏度降低。出现以上结果的主要原因在于,粗糙度引起表面微观峰谷不平轮廓在两种不同磁导率材料的分界面上,存在磁折射现象,上凸和下凹的轮廓引起了表面上方磁场的分布变化。

下面采用ANSYS软件进一步仿真分析表面粗糙度对磁场分布的具体影响,给出粗糙度表面的裂纹漏磁检测的理论精度。

3粗糙表面的漏磁场建模分析

从磁折射的角度,缺陷附近的场强变化主要是界面两侧不同介质的磁导率不同引起的,在凹型缺陷如裂纹或腐蚀下产生上凸的信号,而在小突起物存在的地方(代表凸状缺陷)则产生一个凹陷的信号。当感应单元沿着凹凸不平的表面进行扫查时,捕获到的信号由于这种凹凸信号的存在,必定影响最终检测结果。在微尺度条件下,工件表面的粗糙度模型中,紧密相连的“上凸”部分和“下凹”部分均对于磁折射效应具有影响,故采用这种完整的漏磁检测机理。

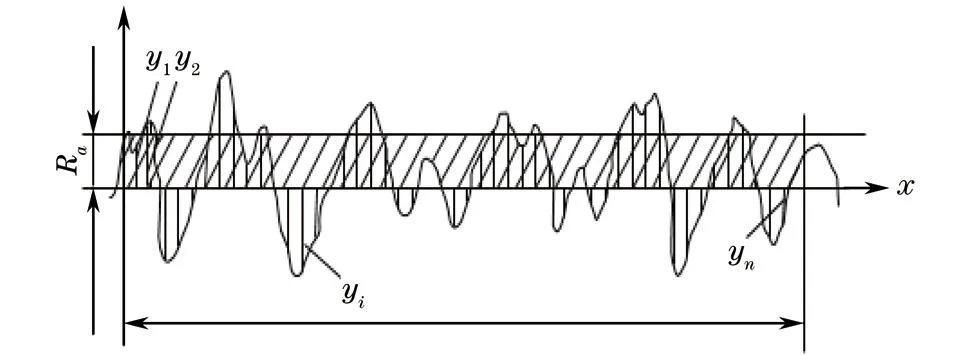

工件无论采用哪种加工方法,受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等因素的影响,所获得的表面都存在微观的不平痕迹,即为表面粗糙度;工件在使用过程中的磨损、腐蚀介质的侵蚀消耗也会造成表面粗糙,这种较小间距和峰谷所组成的微观几何轮廓构成表面纹理粗糙度[7],通常采用二维表面粗糙度评定标准即能基本满足机加工零件要求,常用评定参数优先选用轮廓算术平均偏差Ra,能够直接反应工件表面说明峰谷不平的状态,Ra定义常通过图9表示。Ra可通过式(2)近似计算。

图9 表面粗糙度常用参数Ra的定义

(2)

式中:yi为轮廓偏距,l为取样长度,x轴为测量的取样基准线。

由Ra的定义示意图可知,其主要表征工件表面这种峰谷不平的状态,同时Ra反映的是一个垂直于工件表面方向的高度变化,而漏磁检测中的垂直于工件表面方向对应缺陷的深度方向,故运用ANSYS软件建立粗糙度元的简化模型可以分析工件粗糙表面的漏磁场分布规律。

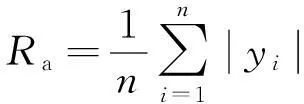

通常采用规则的三角形锯齿状粗糙元来进行粗糙表面建模,便于仿真中定性和定量分析[8-9]。三角形锯齿状粗糙元特点是三角形粗糙元的紧密相连,其间无间隙。若材料表面的粗糙度分布均匀且间隔较为紧密,就可利用三角形锯齿状粗糙元模型研究粗糙元对平板粗糙表面场强分布的影响。三角形锯齿状粗糙元模型如图10所示,图中平板厚度为D,粗糙元的高度为e,上下三角形粗糙元间隔排列,每个小三角形粗糙元的底边恒定为0.1 mm。由选用的粗糙度表征参数Ra的定义可知,该三角形粗糙元高度与Ra的对应关系为:2Ra=e。

图10 三角锯齿状粗糙元建模

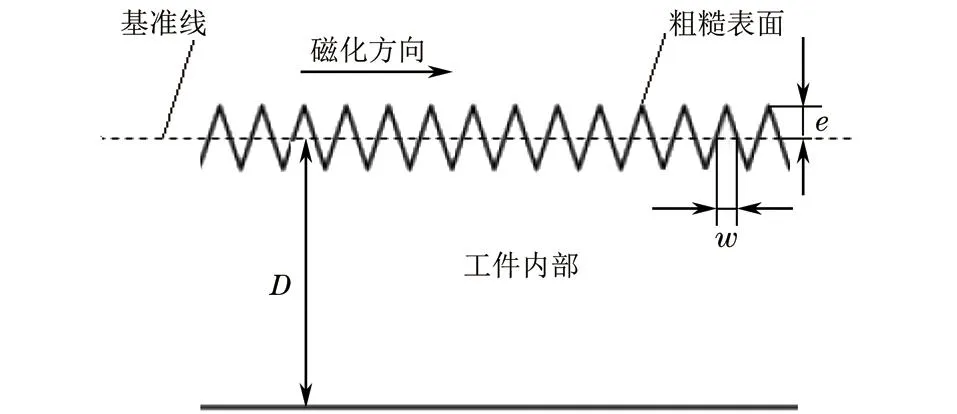

图11给出了同种表面粗糙程度、相同宽度、不同深度表面裂纹缺陷条件下,SNR值与裂纹深度的关系曲线。仿真结构参数为:粗糙元高度为0.1 mm,提离值为0.15 mm,缺陷宽度分别为0.6,0.4,0.2 mm共三组。每种缺陷宽度情况下,缺陷深度为0.1~0.3 mm每次间隔0.025 mm的共9个深度值进行建模分析。

图11 理论信噪比与裂纹深度的关系

图11中三条曲线分别代表缺陷宽度为0.6,0.4,0.2 mm下的信噪比变化趋势。由图可知,对于相同的表面粗糙程度,随着裂纹深度的减小,漏磁信号的信噪比呈现降低趋势,同种缺陷宽度下,缺陷深度小于0.25 mm(即5倍Ra)值后,信噪比几乎是呈现线性下降的,并且下降速度较深度值较大时快;而深度减小至2倍Ra值时,信噪比约为1左右,此时缺陷信号已难以分辨。因此,一定表面粗糙度下的理论检测极限深度dmin可由仿真结果中的信噪比极限确定,即:

(3)

式中:e为仿真模型中粗糙元高度。

由仿真分析可得,一定粗糙度下的工件表面,对于微小裂纹的检测变得非常敏感,信噪比的大小较大程度上决定了微小裂纹能否被检出。将仿真分析与试验结果对比分析,两者信噪比随缺陷深度的曲线的变化趋势都呈现良好一致性。

4结论

(1) 随着表面粗糙度的增大,同一裂纹缺陷下的检测灵敏度呈降低变化趋势。对Ra=6.3 μm的表面粗糙度,漏磁检测对深度为45 μm的裂纹缺陷具有较高的灵敏度,其对应的信噪比较大;而对于深度更小的表面裂纹缺陷,或者是对于表面粗糙度值更大的试件,裂纹信号较难分辨,甚至会引起误判。表面粗糙度值与产生的噪声信号之间的定量关系有待进一步探讨。

(2) 由ANSYS软件仿真分析给出了一定表面粗糙度下的检测极限裂纹深度值dmin与表面粗糙度Ra的对应关系,满足于limdmin=2Ra关系,低于该极限深度,无法检出裂纹。

(3) 由纹理粗糙度与漏磁检测的关系可知,可通过纹理消除来改善由粗糙度引起的噪声信号对漏磁检测灵敏度的影响。

参考文献:

[1]康宜华,武新军.数字化磁性无损检测技术[M]. 北京:机械工业出版社,2006.

[2]李柱,徐振高,蒋向前.互换性与测量技术(几何产品技术规范与认证GPS)[M].北京:高等教育出版社, 2004.

[3]ZHENG Xing-ming, ZHAO Kai. A method for surface roughness parameter estimation in passive microwave remote sensing [J].Chinese Geographical Science, 2010,04:345-352.

[4]黄辉,何仁洋,熊昌胜,张智. 漏磁检测技术在管道检测中的应用及影响因素分析[J]. 管道技术与设备,2010,03:17-19.

[5]崔伟,黄松岭,赵伟. 传感器提离值对管道漏磁检测的影响[J]. 清华大学学报(自然科学版),2007,01:21-24.

[6]SUN Yan-hua, KANG Yi-hua. Magnetic mechanisms of magnetic flux leakage nondestructive testing [J]. Applied Physics Letters. 2013, 103(18).

[7]危常忠,王本强,谢铁邦. 表面纹理的参数评定研究[J]. 华中理工大学学报,1999(1):57-60.

[8]SABRY M N. Scale effects on fluid flow and heat transfer in microchannels[J]. IEEE Transactions on Components and Packaging Technologies, 2000, 23(3): 562-567.

[9]云和明,陈宝明,程林. 粗糙平板微通道流动和传热的数值模拟[J]. 工程热物理学报,2009,11:1939-1941.

Influence of Surface Roughness on MFL Inspection of Cracks

DENG Zhi-yang, YANG Yun, FENG Bo, KANG Yi-hua

(School of Mechanical Science and Engineering, Huazhong University of Science& Technology, Wuhan 430074, China)

Abstract:In magnetic flux leakage testing (MFL), test result was affected by various factors. Surface roughness was the main factor influencing the sensitivity of detection. The aim of this paper is to analyze the effect of surface roughness on crack detection sensitivity by an experiment on surface roughness reference block with artificial groove injury in different depth, and to analyze detection results of different rough surface by comparing the SNR. The results showed that the SNR value decreased as the surface roughness increased, and a certain depth of the crack could not be clearly distinguished at a determined roughness, moreover, triangular serrated roughness elements were taken to simulate the convex portion and the concave portion in surface roughness model of solid, and analyzed distribution of magnetic field intensity from the perspective of the magnetic refraction, the simulation results gave a theoretical detection sensitivity of crack on rough surface.

Key words:Surface roughness; Magnetic flux leakage testing; SNR; Crack; Sensor

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0040-05

DOI:10.11973/wsjc201602010

作者简介:邓志扬(1991- ),男,硕士研究生,主要从事无损检测技术及仪器方面的研究。

基金项目:国家自然科学基金资助项目(51475194,51275193)

收稿日期:2015-02-05