基于机器视觉的飞机防护栅无损检测系统

2016-03-16曾晓利程宗辉

曹 强,曾晓利,程宗辉,钱 青

(1.芜湖国营机械厂, 芜湖 241007;2.南京理工大学, 南京 210094)

基于机器视觉的飞机防护栅无损检测系统

曹强1,曾晓利1,程宗辉1,钱青2

(1.芜湖国营机械厂, 芜湖 241007;2.南京理工大学, 南京 210094)

摘要:介绍了基于机器视觉的飞机防护栅无损检测系统,该系统由硬件子系统和软件子系统组成,其中硬件子系统由精密移动控制系统、数字成像系统、高性能运算平台、电源系统等组成,软件子系统由检测控制软件和裂缝栅格图像后验检索与定位软件组成。针对某型飞机进气道防护栅结构特点,系统通过智能检测算法自动检测和识别防护栅的表面裂纹和缺陷,对裂纹等异常区域进行标注和存储,消除了人工检测的不稳定性,提高了检测效率和准确率。

关键词:防护栅;机器视觉;无损检测;表面裂纹

发动机被称为飞机的“心脏”,飞机在地面试车、滑行、起飞滑跑和着陆滑跑时,为防止沙石等外来物吸入进气道而打伤发动机,发动机进气口处都设计有专门的防护装置,又称为防护栅。

防护栅在使用过程中,因受到高速气流作用以及沙石等一些不可避免的外来物的冲击,防护栅网格突然断裂而失效的情况时有发生。内外场曾出现多起防护栅不同程度的裂纹故障,其中一起甚至因防护栅裂纹损坏致使异物被吸入发动机,导致发动机多片叶片严重打伤。因此,长期以来,防护栅表面裂纹检测一直是飞机外场维护和进厂大修时的必检项目。

防护栅结构具有特殊性,如某型飞机防护栅由1.8 mm厚度的钛合金板材加工而成,在外形尺寸上分布有9 000多个2.5 mm×2.5 mm的小网格,网格之间的格框宽度仅为0.55 mm,常规无损检测技术(如渗透、超声波和涡流等)因其技术上的局限性,在使用时均受到严重制约。因此,长期以来,一直都是采用目视并借助放大镜和手持照明灯对防护栅进行检查(见图1),但因防护栅网格多而密,而且颜色较深,人工检测难免受到检测者视力、工作姿态、心理等因素的影响,而无法连续、稳定和准确地完成这些带有高度重复性和智能性的工作;而且裂纹非常细小,有的裂纹宽度仅10 μm左右,不可避免地会出现裂纹漏检,严重危及飞行安全。

图1 某型飞机防护栅人工检测现场

为解决人工检测存在的这些问题,笔者介绍了基于机器视觉的飞机防护栅检测无损检测系统,其可通过智能检测算法自动检测和识别防护栅的表面裂纹和缺陷,提高了检测效率和准确率。

1检测系统构成

系统由硬件子系统和软件子系统两部分组成。硬件子系统由精密移动控制系统、数字成像系统、高性能运算平台、电源系统等组成;软件子系统由检测控制软件和裂缝栅格图像后验检索与定位软件组成。

1.1 硬件子系统设计

1.1.1精密移动控制系统

精密移动控制系统包含精密移动系统、精密伺服控制系统、PCI伺服控制卡等部分。

精密移动控制系统由四组精密驱动控制平台组成,每组精密驱动控制平台由一个伺服驱动器,一个伺服电机和一根传动轴与配套轨道组成(见图2)。四组精密驱动控制平台统一由一块高速通讯型PCI接口12轴运动控制卡控制,软件子系统通过对运动控制卡的控制实现对整个硬件系统的控制。运动卡的控制结构示意如图3所示。

图2 精密移动控制系统组成示意

图3 运动卡控制结构示意

1.1.2数字成像系统

数字成像系统包括千兆以太网Prosilica工业相机、配备高精度Scheimpflug调节器的TCSM 3D双远心镜头(图4(a))、Intel千兆以太网卡、长寿命环形低角度漫射光源和光源控制器(图4(b))。

图4 双远心镜头与低角度稳定高亮度漫射光源外观

Prosilica工业相机拥有500万像素(2 448×2 050)的Sony Type 2/3 CCD Progressive的成像单元。其能够以15 frame/s的速度采集14 bit图像,通过千兆以太网传输给计算机。TCSM 3D双远心镜头极高的低畸变特性,能够对复杂3维物体精确成像。Intel千兆以太网负责实时接收相机图像数据,并上传给精密机器视觉智能检测系统检测控制软件。环形低角度漫射光源配合光源控制器为防护栅提供均匀高亮度照明。

1.1.3高性能运算平台

设计了工作温度在-20 ℃~+70 ℃间,无风扇, 密封性能良好且体积小的高可靠性工控机,选用的是研华UNO3085G工业控制计算机,配备Intel Core i7 2.2 GHz处理器,4G DDR3内存,支持DVI-I, HDMI两组独立显示。

1.1.4电源系统

电源系统由精密稳压电源与UPS不间断电源组成。其中UPS电源在外部断电的情况下可持续供电,能避免工控机不正常关机而导致的硬盘损害。

1.2 软件子系统设计

软件子系统包括检测控制软件和裂缝栅格图像后验检索与定位软件。

1.2.1检测控制软件

检测控制软件是系统的核心软件,主要具有以下功能:控制硬件子系统与监视电机工作状态、采集与存储防护栅图像、智能检测裂缝、使用过滤规则标注裂缝,拼接显示防护栅全貌、监视检测进程等。

1.2.2裂缝栅格图像后验检索与定位软件

裂缝栅格图像后验检索与定位软件用于显示拼接后的裂缝疑似图像,以及裂缝疑点来源图像和防护栅全景拼接图像。

检测控制软件检测后的裂缝疑似图像与拼接全景图像共同存储于原图像同目录下的Res目录中。每28(7×4)幅可疑裂缝图像拼接成一幅图像用于显示。

2检测原理

2.1 图像预处理

图像预处理主要分为图像几何变换和滤波处理。

2.1.1图像几何变换

由于相机采集到的图片分辨率为2 448×2 050,不便于图像前期处理,所以需要将图片缩小[1]。常见的图像尺寸变换的插值方法有最近邻插值、双线性插值、三次线性插值[2]。虽然三次线性插值方法效果较好,但是由于计算量比较大,时间较长,不利于实时处理,故笔者选择采用双线性插值方法。双线性插值[3]是一种常用的图像尺度变换方法,经常应用于视频和图像处理中。

2.1.2图像滤波

在图像采集,传输及处理的过程中,不可避免地会受到不同程度噪声的干扰,故需要对图像进行去噪。最常见的去噪方法就是滤波,常见的滤波方法有:均值滤波法、高斯滤波法、中值滤波法。由于均值滤波、高斯滤波法容易造成边缘模糊,笔者采用了一种高效中值滤波法[4]。使用该中值滤波算法可以快速去除图像噪声,更好地保证了系统实时性的要求。

2.2 基于边缘强度的防护栅图像二值化

飞机发动机的防护栅由大小基本相同的格子组成,且每个格子水平和垂直方向的间距相同,根据这一特点,将防护栅每个格子划分为3部分:Hole,Left,Bottom,如图5所示。

图5 防护栅格子示意

由于裂纹只会出现在每个防护栅格子的Bottom区域,所以只要确定好Hole区域,而防护栅格子都非常规则,故可根据间距确定Bottom区域。

笔者采用二值化技术分割出Hole。常见的二值化技术有:OTSU阈值化、二维OTSU阈值化[5],固定阈值二值化等。根据防护栅的特点,采用了一种基于边缘强度的阈值化技术;另外,使用Sobel算子[6]计算防护栅图像的边缘强度图。

根据大量试验分析,设定一个阈值T=30然后使用9×9的核,对图像进行膨胀,腐蚀,得到一个防护栅图像二值化图。

2.3 基于轮廓跟踪的Bottom区域定位

笔者采用一种通用的轮廓线跟踪快速算法[7]。

利用该算法对步骤二中的二值化图进行轮廓跟踪,并计算每个轮廓外接矩形的面积,设定一个面积区间(A1,A2),面积在这个区间的轮廓就是需要的完整的孔。找到所有的孔之后,就可以确定Bottom区域了。

由于防护栅格子的垂直间距大小基本相同,所以可以设置一个间距yGap,通过yGap和检测到的每个Hole的外接矩形就可以确定每个格子的Bottom区域。即,通过轮廓跟踪,可以计算出Hole外接矩形为(x,y,w,h),其中x,y分别表示矩形左上角点在图像中的坐标,w,h分别表示矩形的宽和高,从而得到Bottom区域为(x,y+h,w,yGap),确定好Bottom之后,就可以在Bottom区域中检测裂纹了。

2.4 基于滑动窗口行极小值连通性算法的裂纹区域定位

采用滑动窗口的方法,窗口在整个Bottom区域滑动,然后对每个滑动窗口进行裂纹检测。将滑动窗口的宽度设定为裂纹可能的最大宽度,滑动窗口的高度设定为Bottom区域斜坡面的高度。

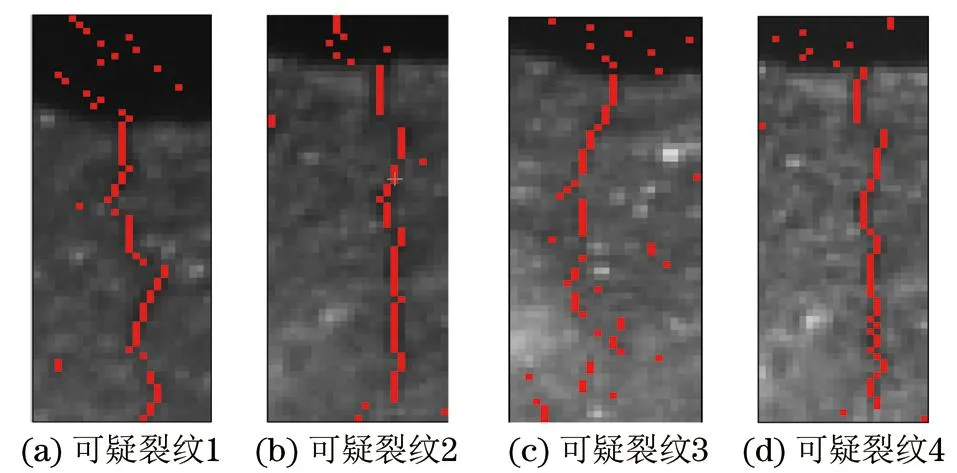

根据滑动窗口每一行裂纹处的像素灰度值比其他地方的灰度值小的特点,采用了计算滑动窗口行极小值的方法,即计算滑动窗口每行的灰度极小值像素的位置,将极小值处的像素点作为可疑裂纹像素,每行的极小值位置记录在数组minLocation[N]中。根据此方法进行初步试验,标记出滑动窗口每行灰度值极小值的像素,结果如图6所示。

由图6可见,相比非可疑裂纹目标,可疑裂纹具有以下特性:① 裂纹具有一定的线状特征,即具有连续性。② 裂纹目标具有一定的长度。

图6 可疑裂纹的行极小值标记图

故可根据连续性和长度确定可疑裂纹。通过对大量防护栅图像进行观察,采用了如下的准则来判断裂纹的连续性:

滑动每行的极小值位置记录在数组minLocation[N]中,第i行灰度极小值位置为minLoaction[i],如果下列3个条件:

3试验结果与分析

3.1 图像预处理

防护栅检测原图与图像预处理后的效果对比见图7。

由试验效果图可知,缩小滤波后的图像去除了原图中的噪声,方便了后面的处理。同时由于图像尺寸缩小,也提高了算法的速度。

3.2 基于边缘强度的防护栅图像二值化

原图与基于边缘强度的防护栅图像二值化图的对比见图8。

由图8可知,文章采用的二值化方法能够很好地分割出防护栅中的格子。

图8 原图与二值化效果图对比

3.3 基于轮廓跟踪的Bottom区域定位

基于轮廓跟踪的Bottom区域定位,见图9,10。

图9 在二值化图中提取出的完整Hole

图10 对每个格子的Bottom区域进行精定位

从图9,10可知,文章采用的方法,能够很好地在二值化图中提取出完整的Hole,且能够很好地对Bottom区域进行定位。

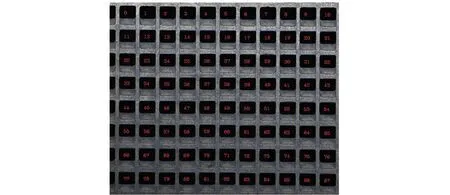

3.4 基于滑动窗口行极小值连通性算法的裂纹区域定位

整个防护栅共有144(18×8)个大格,每个大格共668个栅格,整个防护栅总计有96 192个栅格。每组图像共有96 192个格子。由于程序只能检测出可疑裂纹,其到底是不是真的裂缝,还需要进一步确定。笔者进行了5组试验,试验结果如表1。

图11是部分防护栅实物及其裂纹的检测结果。图11中,原图中17#、27#、37#、47#格子中都有裂纹,试验中检测出了17#、27#、37#格子的裂纹,47#格子中裂纹没有检测出。

由表1和部分检测结果图可看出,文章算法能够较好地检测出裂纹,检测率较高,虚警率较低,能够满足实际应用需求。

表1 裂纹检测试验数据

图11 防护栅实物图片及其裂纹的检测结果示例

4结语

针对目前飞机发动机防护栅检测的问题,基于机器视觉的飞机发动机防护栅检测系统,利用机器视觉相关技术,有效地解决了人工检测带来的不稳定的问题,在提高检测效率的同时,还降低了检测错误率。

参考文献:

[1]王焱,刘洋,宋百春.人民币纸币号码识别算法研究[J]. 计算机工程与科学, 2013, 35(8): 103-108.

[2]邓安良. 智能点验钞机的图像清分算法研究[D]. 南京:南京理工大学, 2015:12-13.

[3]王森, 杨克俭. 基于双线性插值的图像缩放算法的研究与实现[J]. 自动化技术与应用, 2008, 27(7): 44-45.

[4]任薇. 基于图像的驾驶主动安全前防撞的方法研究与实现[D]. 南京:南京理工大学, 2015:13-14.

[5]刘健庄,栗文青.灰度图像的二维Otsu自动阈值分割方法[J].自动化学报,1993,19(1):62-66.

[6]周心明, 兰赛. 图像处理中几种边缘检测算法的比较[J]. 现代电力, 2000, 17(3): 65-69.

[7]REN Ming-wu, YANG Jing-yu, SUN Han.Tracing boundary contours in a binary image[J].Image and Vision Computing,2002,20(2):125-131.

The NDT System for Airplane Protective Grilling Based on Machine Vision

CAO Qiang1, ZENG Xiao-li1, CHENG Zong-hui1, QIAN Qing2

(1.The Wuhu State Machine Factory, Wuhu 241007, China;

2.Nanjing University of Science & Technology, Nanjing 210094, China)

Abstract:NDT system based on machine vision for airplane protective grilling comprises hardware subsystem and software subsystem. Hardware subsystem comprises control system of precision movement, system of digital imaging, high-performance operation platform, and power-supply system, etc. Software subsystem comprises control software of detection, crack search of grilling image and location software. The system aims at structure characteristic of air-inlet protective grilling about airplane of the third generation. Through automatic detection and identification of crack and flaw in the protective grilling surface based on algorithm of intelligence detection, crack and abnormal area can be marked and stored, detection instability can be removed. The system not only improves accuracy rate of detection, but also shortens the test time and thus improves the detection efficiency.

Key words:Protective grilling; Machine vision; Nondestructive testing; Surface crack

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0024-04

DOI:10.11973/wsjc201602006

作者简介:曹强(1962-),男,本科,工程师,主要从事军用飞机修理表面工程和无损检测技术工作。

收稿日期:2015-05-06