超声近场导波在薄壁管检测中的应用

2016-03-16邢耀淇高佳楠陈以方

邢耀淇,高佳楠,陈以方

(1.清华大学 机械工程系无损检测实验室,北京 100084;2.中核包头核燃料元件股份有限公司,包头 014035)

超声近场导波在薄壁管检测中的应用

邢耀淇1,高佳楠2,陈以方1

(1.清华大学 机械工程系无损检测实验室,北京 100084;2.中核包头核燃料元件股份有限公司,包头 014035)

摘要:针对AP1000核燃料包壳管的检测需求,基于超声近场导波的检测原理,提出了一种评价薄壁管质量的方法,并通过超声特征成像图对缺陷信息进行描述。构建的检测系统能对裂纹、气孔、夹杂、分层、折叠等缺陷进行检测,减少了漏检与误检,检测能力达到了壁厚3%的水平,定位定量误差均小于0.2 mm。结果表明,超声导波适用于高能耗包壳管的无损检测。

关键词:近场导波;聚焦探头;薄壁管;超声成像

超声导波是在规则声导体(可忽略材料和边界耗散声能的物体)中能远距离传播的超声波,它满足波动方程和边界条件。边界的波形转换和全反射,将声能约束在波包之内,使得超声导波具有超长距离传播的特殊性能。图1是水平剪切导波在薄板中传播的光弹照片,图中超声波经斜块进入薄板后向上下两侧扩散,继而受到边界的约束产生反射与波型转换,然后折回板中,前向声波得到干涉加强。超声导波具有频散小、衰减小、背景噪声小的传播性能,适用于板材和管棒材的检测[1-4]。目前,超声导波的应用局限于低频、远场范围,检测灵敏度和分辨率较低,只能检出大当量缺陷,并且定位、定量精度不够高。

图1 薄板中水平剪切导波传播光弹照片

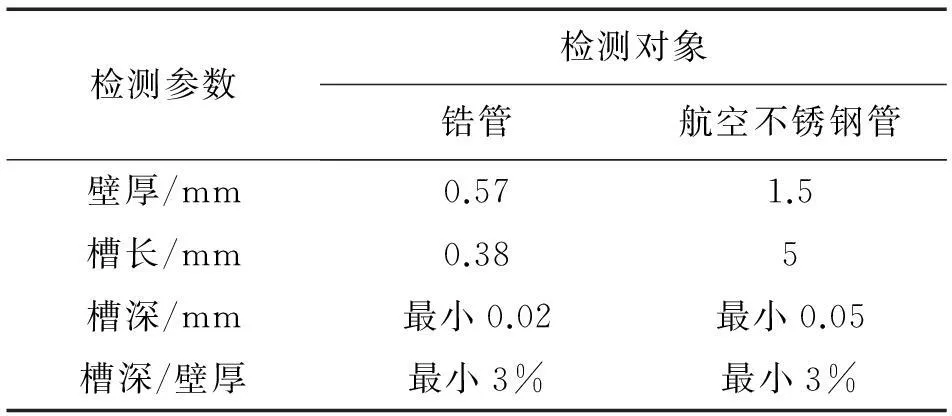

AP1000核燃料包壳管(简称锆管)是防止核燃料泄露的第一道屏障,管体的质量要求很高。由于加工工艺不完善,锆管中会小概率地出现裂纹、气孔、夹杂、分层、折叠等缺陷[5]。针对其壁薄,小当量缺陷的特征,笔者提出了一种超声近场导波检测方法对其进行检测(结果见表1)。可见,其检测范围相对较小,但缺陷的定位定量精度很高,检测能力达到了管材探伤中的最高标准——航空不锈钢管的损伤检出标准(不锈钢管中的最高等级L1),表1中航空不锈钢管的数据源自GB/T 5777-2008《无缝钢管超声波探伤检验方法》。

表1 锆管损伤检出能力与航空不锈钢管

1薄壁管的近场导波检测原理

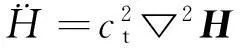

在管内材料是均匀线性弹性介质的情况下,管中超声波满足如下微分方程:

(1)

(2)

式中:φ为位移标量势;H为位移矢量势;cl,ct分别为纵波和横波的传播速度。

质点位移矢量u可以分解成位移标量势φ的梯度和位移矢量势H的旋度,φ和H分别满足(1)(2)两式,也就是纵波和横波的控制方程:

(3)

近场区的窄脉冲超声导波信号强度大,分辨能力高,适合于薄壁管缺陷的定位定量分析。研究近场导波检测原理时,可以将薄壁管简化为薄板,并将板中导波的形成分为导入和传播两部分。通常,板中导波呈现纵波与横波相互转化和耦合共存的传播形态[6],波列较长,信号模态复杂。调整声波入射角,使折射的纵波完全弥散,从而获得纯横波导波。横波导波的导入机制为:横波斜入射至半无限大固体空间内;传播机制为:横波斜入射至无限大自由界面,不断产生镜面全反射,折线前行。

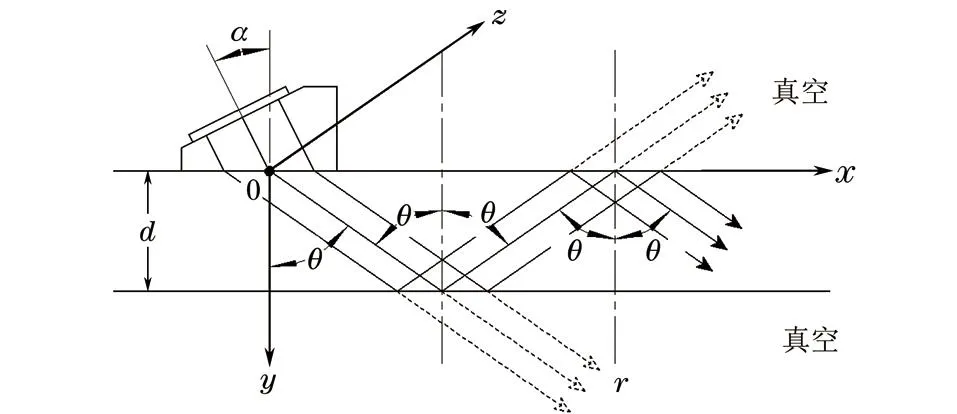

图2 纯横波导波物理模型

图2为横波导波在无限大薄板内导入与传播的物理模型,薄板(板厚为d)两侧为真空,不存在声波的传播机制。无限大界面上的自由应力边界条件为:

(4)

横波按振动方向可分为SV波和SH波,其中SV波的振动方向与传播面(纸面)平行,这里仅对SV波进行论述。按其导入机制,沿r方向折射的SV波有如下振动表达式:

(5)

(6)

式中:Hz为位移矢量势H在z方向的分量;ux,uy分别为u在x,y方向的分量。ω为SV波圆频率;k=ω/ct,为SV波的波数;A为波的振幅;kx=ksinθ,ky=kcosθ。折射角θ>arcsin(ct/cl)。

折射横波到达下界面时,将产生反射纵波与反射横波。三者在边界处的综合应力应变效应满足式(4)的边界条件。由于横波入射角θ>arcsin(ct/cl),反射纵波以表面波形式传播,称为弥散纵波,其振幅呈指数规律衰减[7];反射横波以反射角θ传播;通常将这一反射模式称为全反射。反射横波到达上界面时,再次发生全反射,产生新的弥散纵波和反射横波,不断前行。弥散纵波在板中的振动可忽略不计,板中导波即近似为纯横波导波。

鉴于边界的镜面全反射,对式(6)的体波解加入全反射边界调制,薄板中沿折线传播的SV波位移解(x,y方向)为:

(7)

式中:n=1,3,5…。n的多值使得板内同一位置常常会有若干个位移量相叠加。

有必要指出:上述模型是建立在无限时空基础上的。只有无限宽波阵面,无限长波列的导波才具备上述通解。实际检测波的声束宽度和波列长度都是有限的,超声波及区域和相干区域也是有限的。因此,上述位移解只能反映检测声束中心的波动情况。对于确定波列长度,声束宽度和指向角的近场区窄脉冲超声导波,可以获得数值解从而解调出导波传播时的相位信息和振幅信息。

基于上述模型,提出了薄壁圆管的超声导波检测方法。图3是周向导波近场区检测示意。探头:中心频率10 MHz,带宽100%,焦距20 mm,水浸聚焦[8]。将导波在管内的第N次反射波称为N次波,N=1,2,3…。可使用1,3,5次波对内壁缺陷进行检测,2,4,6次波对外壁缺陷检测。检测方式为一发一收或者自发自收。对于内壁小裂纹,将探头焦点调至1次波或3次波位置,采用单探头自发自收的检测方法,可以获得较高的检测精度。纵向导波检测原理与之相同。

图3 周向导波近场区检测方法示意

2超声特征成像检测原理

待检锆管外径9.5 mm,内径8.36 mm,壁厚0.57 mm。按图3所示方法进行检测,对超标回波信号进行报警,可以分选出不合格锆管,但无法对缺陷类型、大小和位置作出准确判断。为此,设计了一套超声特征成像检测系统。

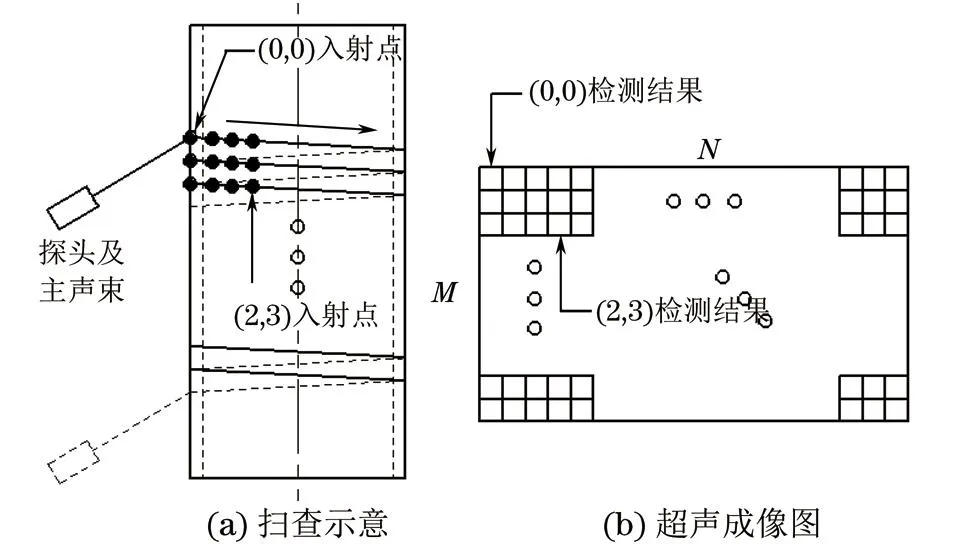

检测系统采用探头螺旋运动的扫查方式进行声成像。如图4所示,预先在计算机中构造出M×N的网格图,M代表探头旋转的圈数,N代表探头每转一圈的扫查次数。检测时探头绕锆管轴线螺旋前进,每转动一个小角度,激励一次超声进行检测。抽取全波列信号的特征值,在对应的网格中用颜色深浅表示其大小。特征值可以选择为缺陷回波信号的幅值或相位,分别对应缺陷的幅值图和深度图。为了保证管内待检区域的全覆盖,探头螺旋转动的螺距设为0.2 mm,一周扫查次数N设为120,得出管内壁形成的扫查网格为0.2 mm×0.22 mm,超声覆盖率达到200%,从而达到了管内待检区域全覆盖的要求。

图4 超声特征成像检测的扫查方式及原理示意

3试验结果分析

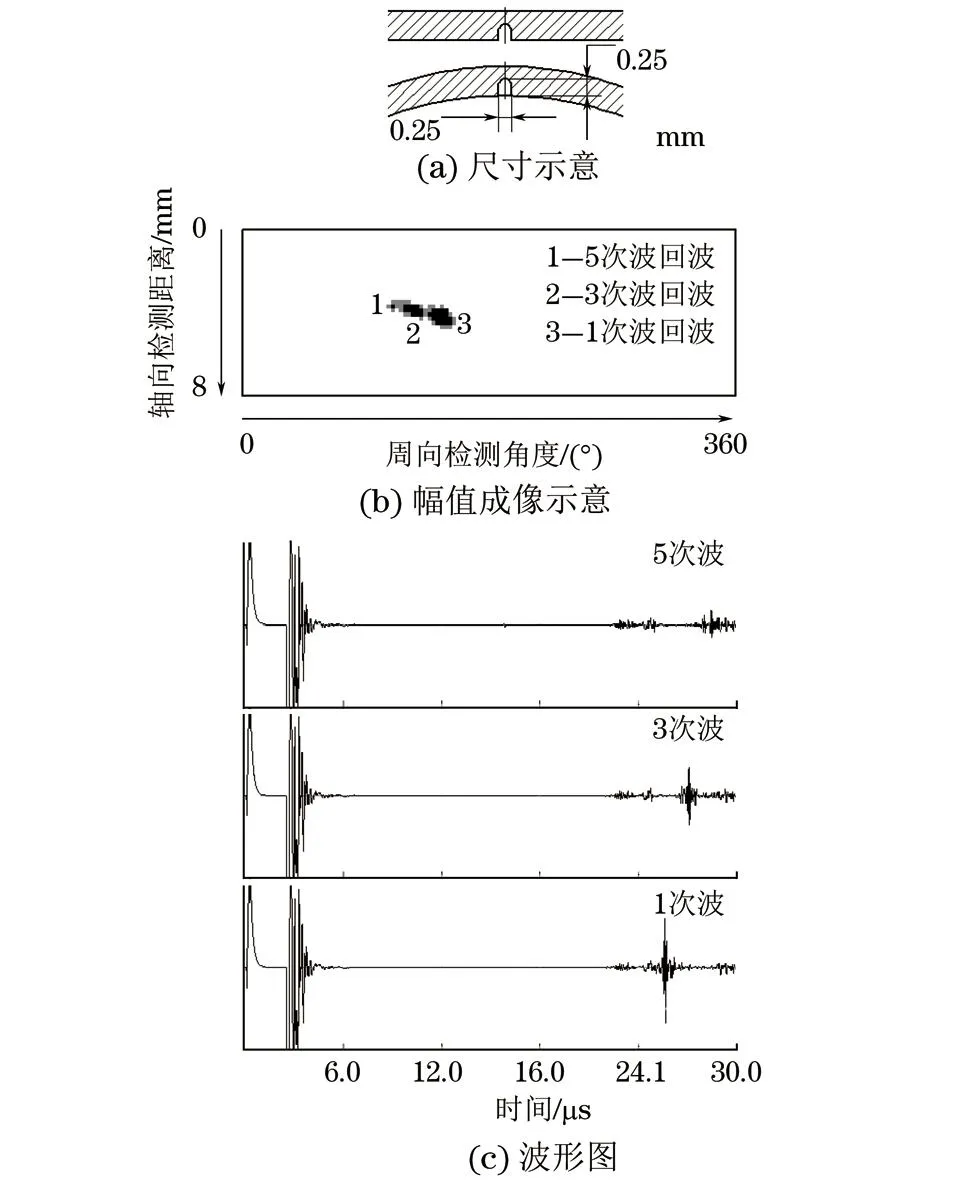

利用超声特征成像检测系统分别对内壁圆底孔及V型槽进行了检测。图5是圆底孔的尺寸、周向导波幅值成像示意及波形图。其中波形图(图5(c))设置了一个矩形闸门:闸门宽度对应抽取特征值的信号区域,闸门高度对应超标信号阈值,超出阈值的信号在成像图(图5(b))中用黑色表示,未达到阈值的信号用不同灰度表示。预先调节闸门宽度使其涵盖1,3,5次回波信号可能出现的位置,获得成像图(图5(b))。成像图中缺陷信号分成三片区域,分别代表探头转动时5次波,3次波以及1次波对同一个圆底孔的检测结果。图5(c)所示三幅波形图则是对应的全波列信号,可见随着探头的转动,回波幅值逐渐增大,相位逐渐靠前,这与图3中的周向导波检测原理是一致的。

图5 圆底孔的尺寸、周向导波成像示意及波形图

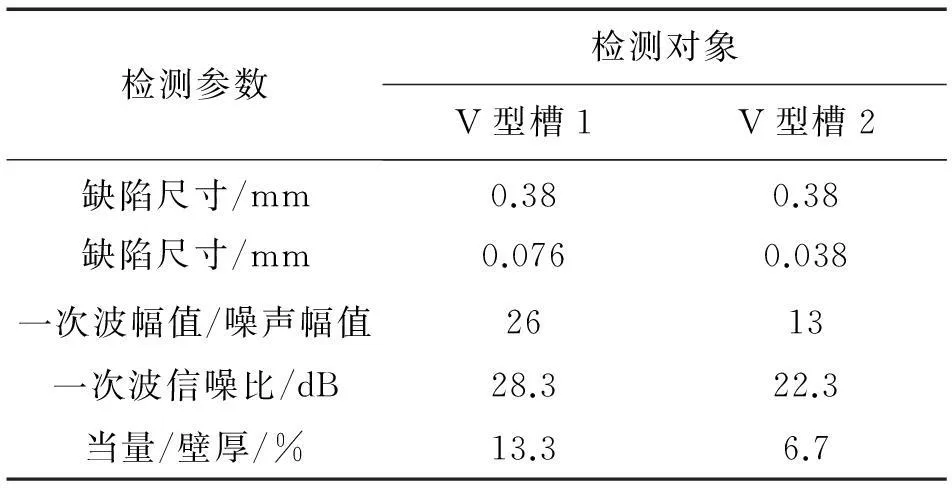

图6是周向V型槽的尺寸、纵向导波成像示意及波形图,其分析同图5。通过图5,6的成像图可以很容易判断管内是否存在缺陷。当管内存在缺陷时,寻找成像图中回波幅值最大的网格,记录该点坐标和回波幅值的准确数值,可以对缺陷进行定位定量分析。定位误差取决于扫查密度,达到0.2 mm。对同一根管多次检测并统计回波幅值,得出定量误差不超过0.2 mm,对槽状缺陷的定量误差甚至能达到0.02 mm。检测系统拥有200%以上的覆盖率,配合周向与纵向导波同时检测,杜绝了漏检的发生;检测人员通过成像图可以辨别缺陷信号和干扰信号,杜绝了误检的发生。

图6 周向V型槽的尺寸、纵向导波成像示意及波形图

为了分析系统的检测能力,对若干根带有不同缺陷的样品进行了试验,检测结果如表2所示。通常信噪比达到6 dB,也就是信号与噪声的幅值比不低于2即认为能检出缺陷。从表2可分析得出,该方法的检测能力完全可以达到壁厚3%的水平,甚至更高。

表2 不同缺陷样品的信噪比对比

实际检测中常常需要避开表面粗糙、晶粒粗大等区域。粗糙表面的表面回波会进入1次波信号区域,采用3次波检测即可解决这一问题。晶粒粗大会使回波信号中出现“草”状波,通过信号处理积分处理,频域分析[9]等方法可以滤除噪声干扰,有效地检出裂纹、气孔等目标缺陷。另外,检测中也常常希望对缺陷类型加以识别。从幅值成像图可发现,纵向导波能够识别孔类和周向裂纹类缺陷,周向导波则能够识别孔类和纵向裂纹类缺陷,即可以初步对缺陷类型进行识别。然后,进一步提取全波列信号特征,结合特定的算法,可以在一定程度上重构缺陷形貌。

4结论

提出了一种超声近场导波检测成像方法,构建了薄壁管超声特征成像检测系统,系统具有以下优点:

(1) 能对壁厚低至0.5 mm的薄壁管进行检测,检测能力达到壁厚的3%,减少了漏检与误检。定位定量误差均优于0.2 mm。

(2) 检测时可以避开表面粗糙、晶粒粗大等引起的干扰,有效地检出裂纹、气孔等目标缺陷。分析全波列信号,能对缺陷类型加以识别。

(3) 自动记录全波列信号,生成产品质量数据库。对管材质量有异议时,可及时追溯。同时允许技术人员对全波列信号进行后期处理与分析,对诸如管材圆度,晶粒粗大等管材质量问题做出评价。

参考文献:

[1]张昭,李雪岗,肖迎春,等.管中导波的频散计算与缺陷检测[J].无损检测, 2012,34(12):65-68.

[2]齐向前.导波检测技术在小径管检测中的应用[J].无损检测, 2014,36(8):54-56.

[3]蔡国宁,章炳华,严锡明.超声导波技术检测管道腐蚀的波形特征与识别[J].无损检测,2007,29(7):372-374.

[4]徐柳娟,王秋萍.导波技术在管道损伤检测中的应用研究述评[J].人民黄河, 2013,35(3):124-126.

[5]李光海,沈功田,李鹤年.工业管道无损检测技术[J].无损检测, 2006,28(2):89-93.

[6]朱新杰.焊接结构板中缺陷超声导波大尺度阵列成像检测研究[D].北京:清华大学, 2012.

[7]杨桂通,张善元.弹性动力学[M].北京:中国铁道出版社, 1988:121-123.

[8]吴海燕,吴扬宝,高东林,等.φ500~1 000 mm管材超声波水浸法自动探伤设备[J].无损检测, 2013,35(10):25-27.

[9]杨博,范弘.钢管虚拟超声检测信号处理技术[J].无损检测, 2014,36(12):56-59.

Application of Ultrasonic Near-filed Guided Wave in Thin-walled Tube

XING Yao-qi1, GAO Jia-nan2, CHEN Yi-fang1

(1.Nondestructive Testing Laboratory, School of Mechanical Engineering, Tsinghua University, Beijing 100084, China;

2.China Baotou Nuclear Fuel Co., Ltd., Baotou 014035, China)

Abstract:To meet the testing requirements of AP1000 nuclear fuel cladding tube, based on ultrasonic near-field guided wave principle, this paper proposes a method to evaluate the quality of thin-walled tube. Defect information is shown in the form of ultrasonic feature image. The test system can detect the defects in the tube, such as cracks, gas porosity, inclusions, lamination and folding defects, thus completely avoiding the occurrence of leak or mistakenly testing. The applicable minimum defect equivalent can reach 3% of wall thickness. Besides that, we can get the location and equivalent of the defects with an accuracy of 0.2mm. In conclusion, ultrasonic guided wave is suitable for the nondestructive evaluation of high energy consumption cladding tube.

Key words:Near-field guided wave; Focusing probe; Thin-walled tube; Ultrasonic imaging

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0005-04

DOI:10.11973/wsjc201602002

作者简介:邢耀淇(1990-),男,硕士研究生,研究方向为超声无损检测。

收稿日期:2015-04-29