变速压制对超大型盘形件成形的影响

2016-03-16齐占福王德云

齐占福 王德云 卢 政

(1.中国第二重型机械集团,四川618000;2.湖南大学,湖南410082)

变速压制对超大型盘形件成形的影响

齐占福1王德云1卢政2

(1.中国第二重型机械集团,四川618000;2.湖南大学,湖南410082)

摘要:通过Deform-3D软件对锻造工艺进行数值模拟,利用变速压制成形技术,提供一种超大型盘形件锻造成形的制造方法。结果表明:变速压制的锻造成形制造方法,不仅解决了设备吨位和行程的问题,而且满足锻件一次成形的要求,打破了传统意义上的压制模式,实现了极限制造。

关键词:大型盘形件;数值模拟;变速压制;一次成形

大型锻件常应用于电力、航空、国防等关系国计民生的重要行业[1],随着这些重要企业的发展,对大型锻件质量的要求在不断提高。大型锻件的生产能力、产品性能、质量水平和经济技术指标也往往成为衡量一个国家工业发展水平的重要标志[2-3]。因此,要提高大型锻件的整体水平,应该从锻件的生产工艺入手,从而制定出有效且可行的锻造工艺[4-8]。以往常规的锻造压制模式对速度控制无明确要求,仅依靠压机自身与锻件变形抗力平衡来控制,这种方式很难实现速度的控制,没有充分利用压制速度、产品延展与锻造压力之间的关系,难以实现超大型锻件整体锻造成形的目标。因此三者之间的对应关系,既可解决设备吨位不足,又可提高外观尺寸、保证大锻件质量一致性要求。以某型模拟件为例,对特大尺寸高温合金盘形件锻造工艺进行研究。

1镦粗模拟工艺方案

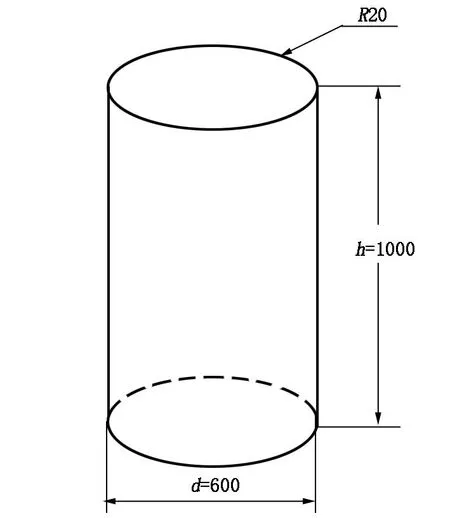

选用材料为DIN—15CrNi6的圆柱体荒坯,圆柱体直径为600 mm,其高度为1 000 mm。将圆柱体进行R20 mm倒圆角,如图1所示。

图2为圆柱体变速镦粗工艺方案。方案一:

图1 圆柱体简图

分别以2 mm/s、20 mm/s、40 mm/s和80 mm/s进行匀速镦粗。镦粗结束后,圆柱体的高度由原来的1 000 mm变为250 mm。方案二:在镦粗过程中,模具的初始速度分别为2 mm/s、20 mm/s、40 mm/s和80 mm/s,随着圆柱体高度的降低,模具速度呈线性变化。当圆柱体高度镦粗到250 mm时,模具速度恰好为0。

2建立有限元模型

圆柱体钢材的初始温度为1 120℃,模具初始温度为300℃。模具与工件之间的热交换系数设为5 N/(s·mm·℃),摩擦系数设为0.3。环境温度为20℃,工件与环境之间的热交换系数设为0.02 N/(s·mm·℃)。图3为工件与模具的具体接触方式。

(a)(b)(c)(d)

图2圆柱体变速镦粗工艺方案

Figure 2Upsetting process with variable speed for cylinder

图3 工件与模具的接触方式

3模拟分析

3.1变形速度对变形抗力的影响

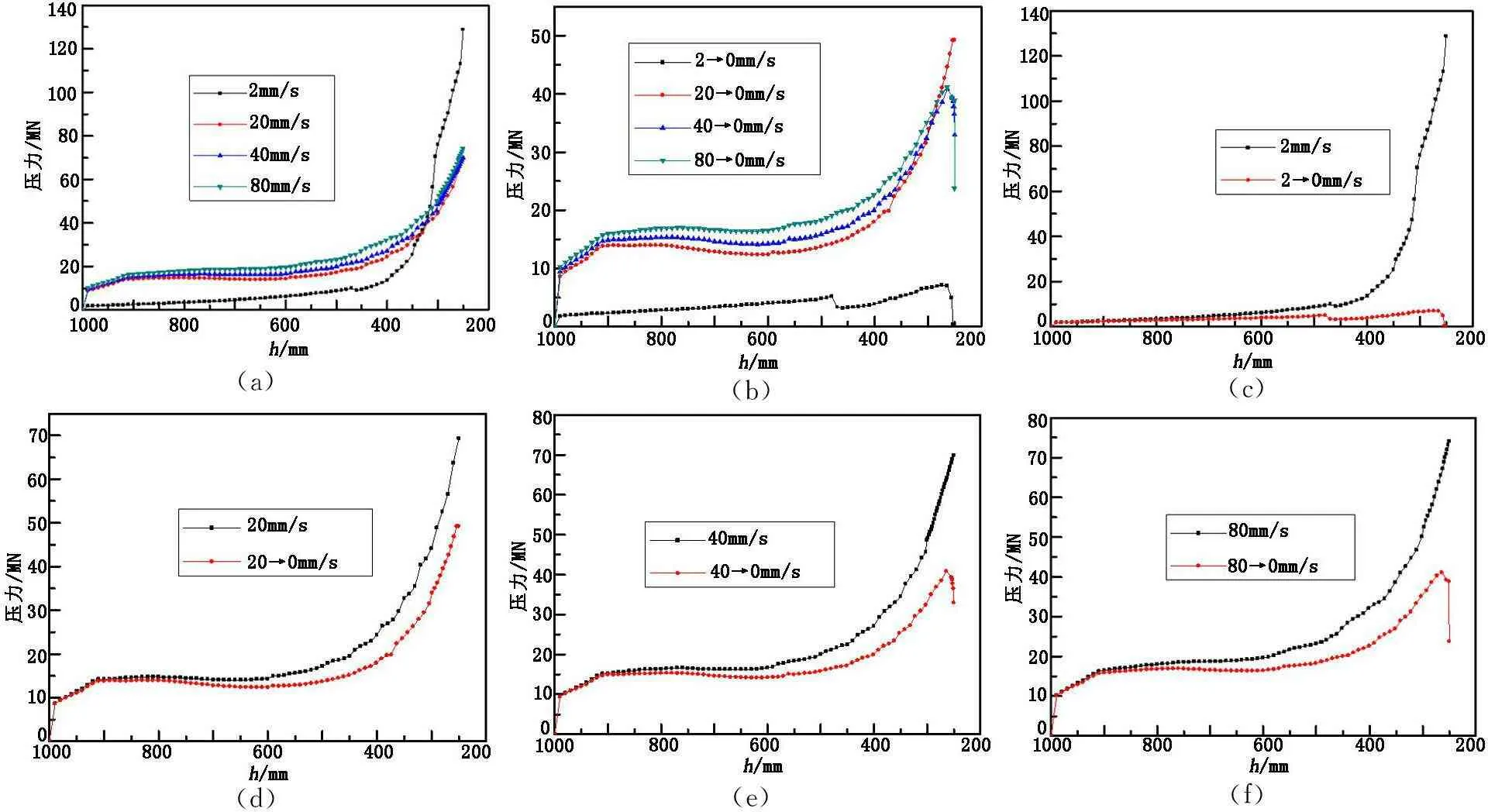

分别以2 mm/s、20 mm/s、40 mm/s和80 mm/s匀速镦粗。当镦粗速度为2 mm/s时,在圆柱体高度大于400 mm时,镦粗变形抗力较小且上升比较平缓,而在圆柱体高度小于400 mm后,镦粗变形抗力开始急剧的增加,如图4(a)所示。在图4(a)中,以20 mm/s、40 mm/s和80 mm/s匀速镦粗时,镦粗变形抗力随着镦粗速度的增大而增大。图4(b)显示出镦粗初始速度分别为2 mm/s、40 mm/s和80 mm/s时,在镦粗即将结束时,镦粗变形抗力出现降低现象。而镦粗初始速度为20 mm/s时,镦粗变形抗力一直处于上升趋势,如图4(b)所示。图4(c)~图4(f)均表明变速镦粗的变形抗力小于匀速镦粗的变形抗力。

3.2变形速度对接触面延展率的影响

在匀速镦粗过程中,镦粗速度分别为2 mm/s、20 mm/s、40 mm/s和80 mm/s,接触面延展率随着镦粗速度的增加而增加,如图5(a)所示。以初始速度2 mm/s、20 mm/s、40 mm/s和80 mm/s进行线性变速镦粗时,同样呈现出接触面延展率随着镦粗初始速度的增加而增大。图5(c)~图5(f)均表明匀速镦粗的接触面延展率大于变速镦粗的延展率。但是随着镦粗初始速度的增大,匀速镦粗的最终延展率与变速镦粗的延展率贴合程度越高。

4分析与讨论

采用线性变速镦粗的变形抗力小于匀速镦粗的变形抗力,初始速度为2 mm/s的镦粗变形抗力最小,而初始速度为80 mm/s的镦粗变形抗力次之。

采用线性变速镦粗的延展率小于匀速镦粗的延展率,但是随着线性变速镦粗的初始速度的增加,线性变速镦粗的延展率与匀速镦粗的延展率贴合程度越高。

综合分析变速镦粗对变形抗力以及接触面延展率的影响得出:以80 mm/s的初始速度进行线性变速镦粗的变形抗力较小且其延展率在四个镦粗速度中最高,因此,以80 mm/s的初始速度进行线性变速镦粗是合理的选择。

5模拟验证件

5.1验证方案

(a)(b)(c)(d)(e)(f)

图4 变形速度对变形抗力的影响

图5变形速度对接触面延展率的影响

Figure 5Influence of deformation velocity on elongation of contact surface

图6 验证件简图

图6为验证件简图。

试验方法步骤:(1)先将超大尺寸合金盘形锻件坯料在锻造温度下保温至满足变形要求;(2)将加热好的坯料放在压机的模具上,按图7

图7 压制曲线

图8 高倍组织

变速模式进行压制成形。

5.2锻件外观质量

利用初始速度为80 mm/s的变速压制方法对圆柱体荒坯进行镦粗得到锻件。锻件表面无裂纹,外观尺寸符合锻件设计要求。

5.3锻件理化性能

对锻件取样,通过观察锻件样品的高倍组织(图8),判断出锻件的理化检测数据结果符合相关技术协议要求。

6结论

采用无级变速度压制成形技术,使速度与锻造压力合理分布,不仅解决了在变形过程中产生组织不均匀等锻造缺陷,也解决了在变形过程中变形抗力急剧升高而超出设备能力极限,以至无法实现锻件一次整体成形的难题。最终满足锻件组织性能均匀性要求,保证了产品质量,实现了传统工艺的创新,打破了传统意义上的压制模式,实现了极限制造。工艺的创新使用,国内首次实现了一次整体成形的超大尺寸高温合金锻件,打破了国外的技术垄断。

参考文献

[1]刘倩,黄放,吴玉忠.大型锻件心部空洞型缺陷控制的数值模拟研究[J]. 锻造技术,2014,39(2):1-5.

[2]郭会光,曲宗实.国大锻件制造业的发展[J].大型铸锻件,2003(1):42-45 .

[3]郭会光.我国大型锻造的发展与提高[J].机械工人热加工,2005(7):14-15.

[4]机械工程手册编委会.械工程手册(第二版):机械制造工艺及设备卷(一)[M].北京:机械工业出版社,1996.

[5]中国机械工程锻压学会编.锻压手册(1)[M].北京:机械工业出版社,1993.

[6]康大韬,叶国斌.型锻件材料及热处理[M].北京:龙门书局,1998.

[7]苏春民,等.大型盘形锻件轧制工艺[J].大型铸锻件,2011(1):34-35.

[8]祁文波.GH36合金大型涡轮盘锻件的制造.大型铸锻件,2007(2):30-31.

编辑杜青泉

Influence of Mold Pressing with Variable

Speed on Manufacturing Large Disk Forgings

Qi Zhanfu, Wang Deyun, Lu Zheng

Abstract:By adopting the Deform-3D software for numerical simulation of forging process, a kind of forming method for ultra large disk forgings has been provided which used the press forming technology with variable speed. It turned out that this method not only solved the issues of tonnage and stroke of equipment, but also satisfied the requirement of once forming, which broke the traditional pressing method and realized the extreme manufacturing.

Key words:ultra large disk forgings; numerical simulation; mold pressing with variable speed; once forming

作者简介:齐占福(1984—),工程硕士,工程师,从事锻造技术工作。电话:15892464180,E-mail:bestqifu@163.com

基金项目:国家高技术研究发展计划资助项目(2012A03510)。

收稿日期:2015—11—10

中图分类号:O242.1;TG316

文献标志码:B