Cr3支承辊表淬加热保温时间与有效淬硬层深度的关系

2016-03-16陈先毅

陈先毅

(二重集团(德阳)重型装备股份有限公司,四川618013)

Cr3支承辊表淬加热保温时间与有效淬硬层深度的关系

陈先毅

(二重集团(德阳)重型装备股份有限公司,四川618013)

摘要:利用DEFORM软件模拟计算并结合实测数据,研究了Cr3支承辊表淬加热时保温时间对有效淬硬层深度的影响,最终给出了Cr3支承辊表淬加热保温时间与有效淬硬层深度之间的关系图。

关键词:Cr3支承辊;数值模拟;表面淬火;有效淬硬层深度

当前,Cr5支承辊已经取得了广泛的应用,但Cr3支承辊在中厚板轧机以及有色轧机上仍占据着重要地位。有效淬硬层深度是支承辊的重要技术指标之一,其过浅或过深都存在不利影响[1]。有效淬硬层过浅,将降低支承辊使用寿命;有效淬硬层过深则增加支承辊开裂风险[2]。因此,掌握支承辊表淬加热保温时间与有效淬硬层深度之间的关系对指导生产实践有重要意义。

1淬火加热模型的建立

1.1表淬加热工艺曲线

Cr3支承辊表淬加热工艺曲线如图1所示。工件经过一定温度预热使其进入塑性区后,转入差温炉快速升至要求的温度,然后保温一定时间得到合适厚度的奥氏体层后出炉淬火。

1.2几何模型

支承辊属于回转体,假定差温炉加热时炉温是均匀的,则计算机模拟时可将三维加热问题转换为二维问题,且只需模拟对称轴的一半即可,如图2所示。

1.3材料热物参数

图1 Cr3支承辊表淬加热工艺曲线

图2 支承辊表淬加热几何模型

材料热物参数准确性是计算机模拟准确的基础,本研究的比热容和相变潜热数据借用DEFORM模拟软件自带材料的数据,其它热物性参数用JMatPro软件计算的结果。

1.4网格划分及换热边界

用DEFORM模拟软件进行网格划分。因在差温炉加热,仅对辊身加热而辊颈不加热,因此首先将换热边界相应地分为辊颈换热边界和辊身换热边界两部分,而辊身与辊颈的过渡部分作无热交换处理,如图3所示。

图3 差温炉加热时换热边界

2通过计算机模拟与实测数据结合研究淬硬层深度

2.1淬硬层深度定义

为了方便研究表淬加热参数与淬硬层深度的关系并将研究结果用于指导生产实践,对经过表淬处理的支承辊定义以下两种淬硬层深度:

H——辊身表面至辊身硬度开始急剧下降(沿辊身径向)时的距离,如超过该距离,辊身硬度将迅速降低至基体硬度导致支承辊无法再使用;

H3——有效淬硬层深度,指辊身表面至辊身硬度下降(沿辊身径向)3HSD时的距离。辊身3HSD的硬度降对应着生产使用中对优质支承辊的要求。

2.2淬硬层深度与奥氏体化层厚度之间关系的建立

虽然前述所建立的模型只能模拟温度及奥氏体化层深度随加热过程的变化,而不能直接反映淬硬层深度与加热参数的关系,但是,由于奥氏体化是支承辊淬硬的前提,在奥氏体化后,是否淬硬则取决于材料的淬透性和冷却强度。假设支承辊材料的淬透性和表淬时的冷却强度是足够的,则支承辊表淬时硬化层深度主要取决于奥氏体化层厚度,可以通过建立奥氏体层厚度与淬硬层深度之间的关系,进而研究表淬加热参数与淬硬层深度的关系。

利用计算机对某经过表淬处理的支承辊(命名为支承辊A,辊身直径1 606 mm,辊身长度2 904 mm)进行模拟计算,得到了奥氏体含量与距辊身表面距离的关系,如图4所示。为了研究淬硬层深度与奥氏体化层厚度的关系,将支承辊A实测辊身硬度与距辊身表面距离的关系也列在了图4中。

从图4可以看出,硬度在距表面80 mm时随深度增加开始急剧下降,奥氏体含量随深度增加出现急剧下降的点为距表面约120 mm,两者并不重合。这有可能是以下三方面原因造成的:一是模拟所用热物参数准确性的影响;二是模拟计算的奥氏体没有考虑碳化物在奥氏体中的溶解程度对淬火硬度的影响;三是未考虑不同深度时冷却强度对淬火硬度的影响。虽然图4所示奥氏体含量随距辊身表面距离变化与硬度随距辊身表面距离变化的趋势不能完全重合,然而,若仅做唯象的描述,则可用奥氏体含量为99%时距表面的距离(记为A0.99,图4中为80 mm)表示淬硬层深度H。图4中按2.1两种不同定义得到的淬硬层深度分别为:H=80 mm,H3=45 mm。假设H3=a·H,则a=0.56,从而有:

图4 支承辊A辊身硬度、奥氏体含量

H=A0.99

(1)

H3=a·H=a·A0.99=0.56A0.99

(2)

2.3淬硬层深度与表淬加热保温时间的关系

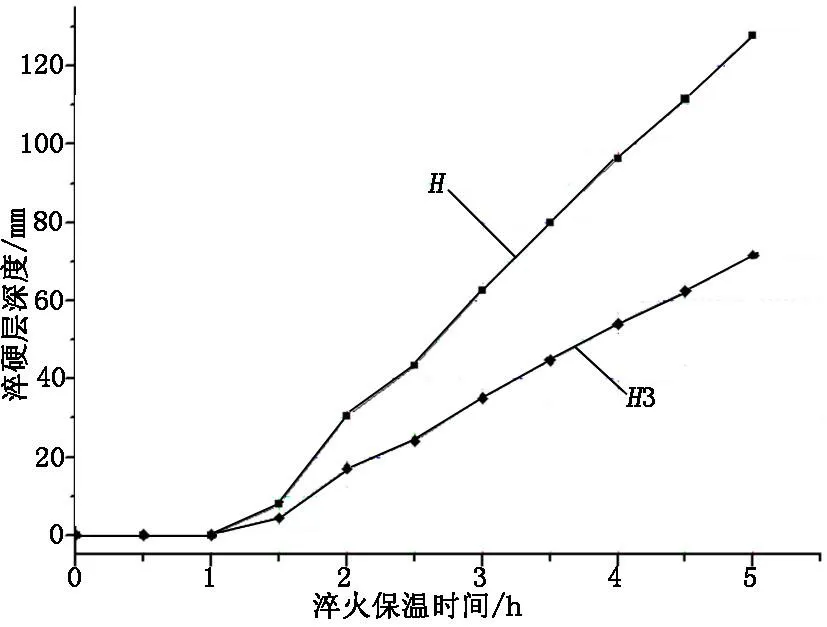

通过计算机模拟可以得到A0.99随加热时间的变化关系,进一步利用式(1)、式(2)即可得到支承辊A淬硬层深度随表淬加热保温时间变化的曲线,见图5。从图5可以看出,在保温时间≤1 h时,淬硬层深度均为零,这是因为在这个时间段内,支承辊辊身表面温度尚未进入奥氏体区。保温时间超过1 h后,淬硬层深度与保温时间基本呈线性关系。按照同样的方法可以得到不同直径Cr3支承辊淬硬层深度随表淬加热保温时间变化的曲线,本文不再一一列出。

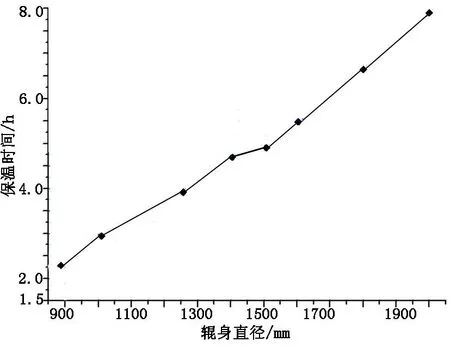

在支承辊的实际应用中,通常要求其有效淬硬层深度即H3达到支承辊辊身半径的10%(将此时的H3记为H30.1)。为此利用计算机模拟并结合式(1)、式(2)给出了不同直径的Cr3支承辊有效淬硬层深度到达辊身半径的10%时所需保温时间的关系曲线,如图6所示。得到图6所示曲线方法如下:首先利用计算机模拟得到不同直径Cr3支承辊A0.99随加热保温时间的变化关系;然后结合式(1)、式(2)得出不同直径Cr3支承辊淬硬层深度随表淬加热保温时间变化的曲线,在淬硬层深度随表淬加热保温时间变化的系列曲线中提取出不同直径Cr3支承辊H3达到支承辊辊身半径10%的系列点;最后,将该系列点作图即可得到图6所示曲线,用于指导生产中表淬加热保温时间的选择。

图5 支承辊A淬硬层深度与淬火保温时间的关系曲线

图6 Cr3支承辊不同辊身直径有效淬硬层深度

3分析讨论

本文的所有研究基于以下假设——Cr3支承辊材料的淬透性和表淬时的冷却强度是足够的。但实际上Cr3支承辊材料的淬透性和表淬时的冷却强度都是有限的,所以当要求的有效淬硬层深度超过某一值时,本文的研究结果将不再适用,而该值是多少还需进一步研究确定。此外,式(1)和式(2)是从辊身直径为1 606 mm的支承辊导出的,将其推广应用至其它直径的支承辊时会有一定的偏差,该偏差程度的确定或对其修正也需对更多实测数据进行研究才能进行。

4结论

通过本文的研究,提出了一种预测Cr3支承辊淬硬层深度的方法,在此基础上给出了Cr3支承辊不同辊身直径有效淬硬层深度达到辊身半径10%时所需保温时间的曲线,为生产实践中表淬加热保温时间的选择提供了参考。

参考文献

[1]康大韬,叶国斌.大型锻件材料及热处理[M].北京:龙门书局,1998.

[2]陈先毅.1780mm轧机支承辊置裂原因分析[J]. 大型铸锻件,2015(4):23-25.

[3]杨萍,陈先毅,等.3500mm炉卷轧机支承辊断裂原因分析[J].大型铸锻件,2014(1):27-33.

[4]李勇,陈先毅,等.基于实测温度的特大型支承辊温度场模拟参数的优化[J].大型铸锻件,2015(5):9-11.

[5]杨萍,陈先毅,等.∅1800mm以上特大型支承辊表淬热处理工艺[J].大型铸锻件,2013(6).

编辑杜青泉

Relation between Heating and Holding Time of Surface Hardening and Effective Depth of Hardening Layer for Cr3 Backup Roll

Chen Xianyi

Abstract:By adopting DEFORM software to simulate and calculate, as well as combining the measured data, the influence of heating and holding time of surface hardening on the effective depth of hardening layer for Cr3 backup roll has been studied. Eventually, the relation diagram between the heating and holding time of surface hardening and the effective depth of hardening layer for Cr3 backup roll has been given.

Key words:Cr3 backup roll; numerical simulation; surface hardening; effective depth of hardening layer

作者简介:陈先毅(1982—),男,硕士,工程师,从事大型锻件材料的研究开发。电话:15196387217,E-mail:chenxianyi1983@163.com

收稿日期:2015—10—19

中图分类号:O242.1

文献标志码:B