G35CrNiMo6-6纯净钢冶炼技术研究

2016-03-16邓琴王涛邱斌

邓 琴 王 涛 邱 斌

(二重集团公司大型铸锻件研究所,四川618000)

G35CrNiMo6-6纯净钢冶炼技术研究

邓琴王涛邱斌

(二重集团公司大型铸锻件研究所,四川618000)

摘要:本文以生产某项目用螺母柱、齿条用钢G35CrNiMo6-6为例,阐述了对生产铸件用纯净钢冶炼技术方面的研究。通过在冶炼、浇注过程中采取各种有效措施,提高了钢液的纯净度,最终满足产品技术要求。

关键词:G35CrNiMo6-6;纯净钢;冶炼工艺

纯净钢一般指含非金属夹杂物、气体元素(氢、氧、氮)和残余有害元素(硫、磷、铜、砷、锑、锡)很少的钢。非金属夹杂物的数量、气体含量或残余有害元素的含量水平都可以代表钢的纯净度。

目前,我厂生产的大型纯净钢铸件主要有高中压内外缸、超临界汽缸、螺母柱、齿条等产品。这些产品的超声检测、磁粉检测、力学性能和晶粒度等检验要求极为严格,因此对钢液的纯净度要求比一般铸件用钢的要求高。

本文以生产某项目用螺母柱、齿条用钢G35CrNiMo6-6为例,阐述了我厂对生产铸件用纯净钢冶炼技术方面的研究。G35CrNiMo6-6铸件要求化学成分成品分析无偏差,对力学性能、金相组织、超声检测及磁粉检测等要求极为苛刻。因此,该产品对钢液气体含量和纯净度、非金属夹杂物的要求极高。通过冶炼工艺和生产过程中采取的多项有效控制措施,降低了钢液中的气体及有害残余元素含量,最终保证钢液的纯净度,满足了产品的检测、性能等要求。

1材质要求

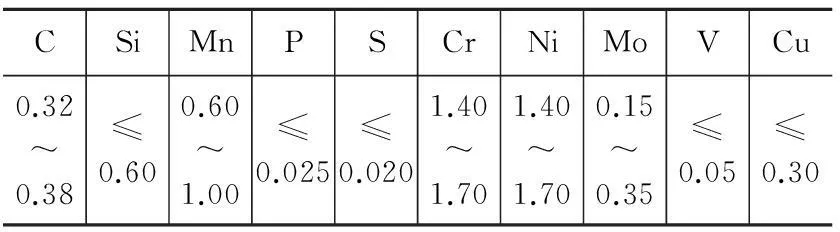

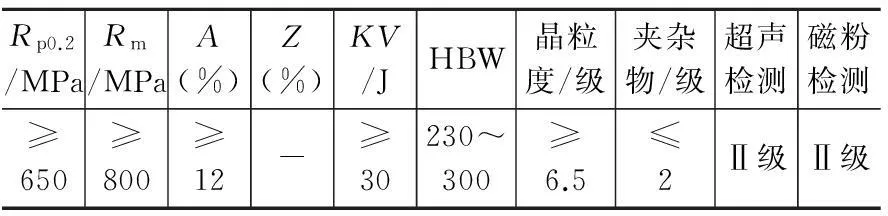

G35CrNiMo6-6钢化学成分、力学性能、金相组织及检测等要求见表1、表2。

从表1、表2看,对钢液中的残余有害元素要求并不是特别严格,只是对P、S、Cu、V进行了要求,而且比较宽松,但是该产品的力学性能、金相组织、检测要求则非常苛刻。

表1 化学成分要求(质量分数,%)

表2 力学性能、金相组织及检测要求

如果钢液中气体、残余有害杂质元素及非金属夹杂物含量过高,就很难达到该产品各方面的性能要求。因此,在整个炼钢工序过程控制中,必须严格控制残余有害元素的含量,并尽可能降低钢液中的气体含量和非金属夹杂物含量,以提高钢液的纯净度。

2生产结果

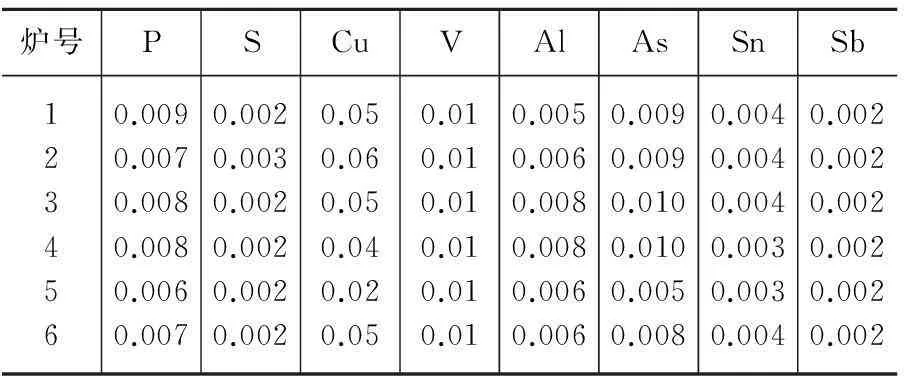

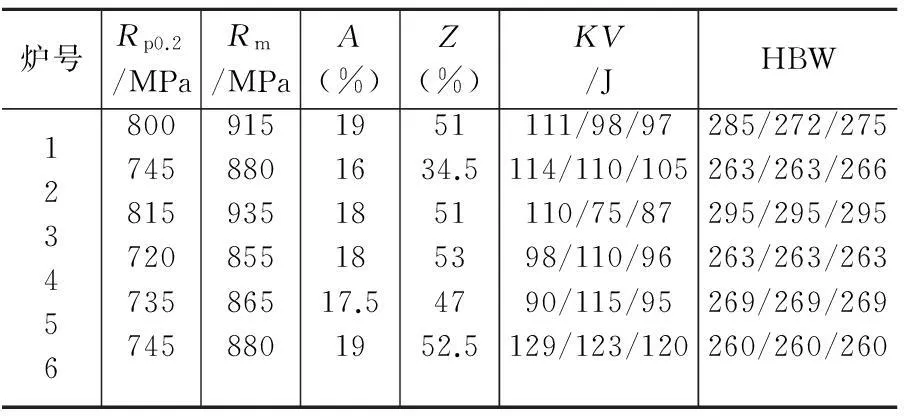

我厂生产的某项目用螺母柱、齿条数量较多,不便一一列举,仅随机抽选六炉钢的数据进行分析、对比。其残余有害元素的炉前熔炼值、成品力学性能、晶粒度、夹杂物级别及气体含量见表3~表6。

表3 残余有害元素炉前熔炼值(质量分数,%)

表4 成品力学性能检验结果

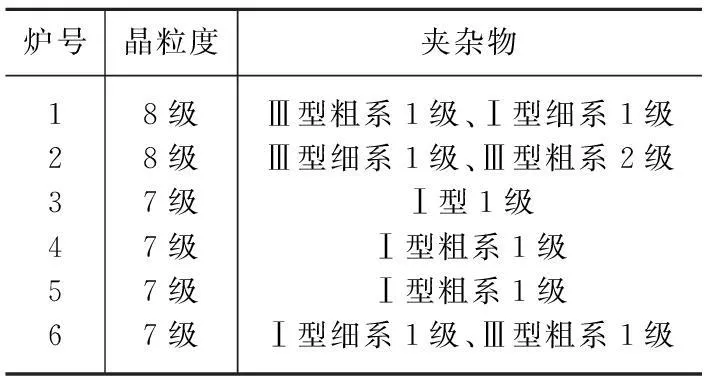

表5 成品晶粒度及夹杂物级别

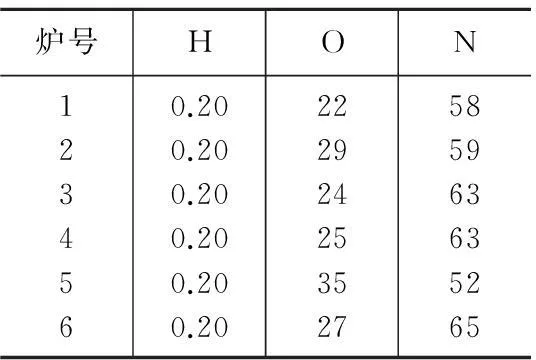

表6 成品气体含量(×10-6)

从表3~表6可以看出:

(1)钢液脱氧效果良好,残余有害元素均控制在了较低的范围,钢液纯净度高。

(2)强度指标、塑性指标、冲击性能均大大超过了标准要求值,晶粒度级别均达到了7级及以上,夹杂物类型为球状夹杂物和点状夹杂物,其级别基本保持在1级。

(3)成品气体H、O、N含量均较低,说明钢液脱气效果良好。

3冶炼工艺流程

合理的冶炼工艺流程,可以最大程度地去除钢液中杂质元素含量、气体元素含量和非金属夹杂物含量,提高钢液纯净度。我厂制定的冶炼工艺流程为:电炉粗炼钢水→钢包炉真空精炼→气体保护浇注铸件。

电炉粗炼钢水能够有效地去除P元素;钢包炉精炼可以有效去除钢液中S元素,同时经过真空处理,可以有效去除钢液中的气体元素及非金属夹杂物;采用气体保护浇注方式可减少外来夹杂物的几率。通过以上措施,可有效提高钢液的纯净度。从生产结果可以看出,该冶炼工艺流程可以满足产品的力学性能、晶粒度及夹杂物要求。

4原辅材料的选用

尽管在技术条件中该类产品并没有对化学成分提出过严的要求,但是为了满足条件苛刻的力学性能、检测要求及金相组织要求,必须严格控制钢中Cu、As、Sn、Sb等杂质元素的含量,以提高钢液的纯净度。这些杂质元素在冶炼过程中是不能去除的,其钢液中含量的多少完全取决于原材料中带入的含量,因此,在选用炉料时要求使用成分明确的生铁、废钢以及海绵铁备料。由于外购的杂废钢存在质量不稳定、成分不明确、残余有害元素含量高等问题,严重影响钢液的纯净度,故禁止外购杂废钢、成分不明的废钢屑备料。

选用的铁合金、造渣及脱氧材料都要符合相应的技术条件要求,烘烤良好。造渣用的石灰、萤石、脱氧剂等材料要求保持清洁干燥、不混入杂质。

5冶炼浇注操作

5.1电炉冶炼粗水

我厂使用超高功率偏心炉底碱性电炉冶炼粗水,主要对钢液进行脱磷操作。从热力学条件看,钢液脱磷必须在强氧化性、高碱度条件下进行;从动力学条件看,要想提高脱磷速度,必须加强反应过程,提高扩散传质系数。因此,电炉整个冶炼过程以造高碱度、强氧化性泡沫渣为主。碳枪插入炉渣中进行喷碳,同时氧气管插入钢液中进行吹氧,并前后左右移动,加强钢液搅拌,增大渣钢间接触界面,使钢液氧化沸腾均匀激烈、传质系数值增大,促进脱磷反应顺利进行,达到脱磷目的。

电炉出钢时,因在钢包炉精炼过程加入的合金量少,合金带入的磷少,故可将粗水磷含量控制在0.005%以下。出钢过程中,禁止炉渣进入精炼包,以避免回磷。如直接出钢,则随钢流加入高硅等进行沉淀脱氧,以有利于降低钢中O含量及夹杂物级别。

5.2钢包炉精炼钢水

5.2.1控制原始H含量

钢液中的氢主要是由水在高温状态下分解而带入的,因此钢包炉精炼时采用烘烤良好的旧包,使用的铁合金及造渣、脱氧材料烘烤干燥,以避免带入大量的原始氢含量。

5.2.2脱硫、脱气及去除夹杂物

在电炉粗水兑入钢包炉过程中加入高硅、铝块进行沉淀脱氧。在冶炼过程强调造渣、扩散脱氧操作,采用大渣量、高碱度、强还原性的CaO-SiO2渣系,以利于脱硫、脱氧。冶炼前期进行扩散脱氧操作,多批次、少量加入碳粉、硅钙粉脱氧剂。在加合金前应使炉渣流动性、还原性良好,保证炉渣中FeO含量不超过1%,一直保持到出钢。

炉外精炼过程中钢液的搅拌是重要的单元操作,在精炼过程中起到均匀钢液温度与成分、促进钢渣之间反应、加快夹杂物上浮的作用,而且直接关系到其它精炼手段的实现,同时精炼过程中搅拌是必不可少的手段,合理的搅拌可以提高钢液的质量,但是不合理的搅拌可能恶化钢液质量[1]。因此控制好各阶段氩气搅拌流量的大小,既要使钢液成分、温度均匀,利于脱气、脱硫、夹杂物上浮,又要防止钢液裸露而造成二次氧化。如在真空阶段,采用大的氩气流量搅拌钢液,因为真空状态下不会引起钢液的氧化和吸气,不怕钢液裸露,同时,氩气不断搅动熔池,使钢液表面不断更新,提高气体、夹杂物的去除速度。

5.2.3终脱氧

一般铸件采用加铝的方式进行终脱氧,产生的氧化铝夹杂可细化晶粒,但是氧化铝夹杂本身属于高熔点、不变形的非金属夹杂物,如果钢液中残留的数量较多则会破坏铸件基体的连续性,影响铸件塑韧性。由于该项目用螺母柱、齿条铸件的强度、韧塑性及检测要求极为严格,为防止出现大量氧化铝夹杂,故要尽可能降低钢液中的残铝量,减少夹杂物中氧化铝的含量,因此需采用其它强脱氧材料进行终脱氧,以达到脱氧及细化晶粒的目的。从生产结果可以看出,钢液中的残铝非常少,产品中夹杂物级别低,性能指标高。

5.3出钢浇注

5.3.1型腔的清洁干燥

浇注系统及型腔的清洁干燥是对钢液纯净度的有力保证。因此,在铸造工序的下芯、合箱过程中,要将芯子气路畅通地引出箱外,仔细地清除型腔、浇注系统、分型面等部位的散砂、杂物,并保持型腔的干净干燥。

5.3.2夹杂物的控制

钢中夹杂物可分为内生和外来夹杂物。内生夹杂物主要是脱氧和合金化元素与溶解在钢液中的氧以及硫、氮的反应产物所形成的夹杂物。外来夹杂物是钢液与空气、耐火材料、炉渣及保护渣相互作用的产物以及机械卷入钢中的各种氧化物[2]。因此,必须做好钢中夹杂物的控制:

(1)出钢前清理钢包法兰,以避免散落在法兰上的合金等杂物在浇钢过程中掉入型腔而污染钢液。同时在浇注前清理干净钢包包底,以防止外来夹杂物带入钢液,降低钢液的纯净度。

(2)控制好出钢到浇注之间的镇静时间、浇钢节奏,既要使钢液中的非金属夹杂物充分上浮,又要避免发生因浇注温度过高或过低对铸件质量造成不良的影响。

(3)采用一般引流方式浇注容易造成引流砂进入型腔而污染钢液,因此浇注时采用滑板吹氩方式,进行体外引流,提高钢液的纯净度。同时在浇注过程中,采用保护气体浇注,减少钢液二次氧化,浇注后期严禁将钢渣浇入型腔内。

6结论

(1)从某项目用螺母柱、齿条的生产结果看,我厂采用的冶炼工艺流程可以满足铸件用纯净钢的生产。

(2)铸件用纯净钢的力学性能指标高,应严格控制钢液中残余有害元素的含量及气体含量。

(3)氧化铝夹杂属于高熔点、不变形的非金属夹杂物,故应严格控制铸件用纯净钢中的残铝含量,不能用铝进行终脱氧,应采用其他强脱氧材料。

(4)提高和保持铸件用纯净钢的钢液纯净度,不仅要重视冶炼环节,也要重视浇注环节及造型环节。

参考文献

[1]李军辉,赵文勇,沈桂根.LF精炼炉造白渣操作实践.浙江冶金,2007(1):34-35.

[2]张学辉,蔡开科,韩郁文,等.16MnR钢中大型夹杂物的来源和形成[J].炼钢,1998 (2): 53-56.

[3]金杨,马腾霄.钢包炉冶炼超低硫钢研究.大型铸锻件,2015(6):13-15.

[4]马腾霄,金杨.超低碳不锈钢冶炼技术研究.大型铸锻件,2015(5):28-31.

[5]邓琴,王涛,等.620℃超超临界含B耐热钢大型铸件冶炼技术研究.大型铸锻件,2014(2):26-28.

编辑杜青泉

Research on Smelting Technology of G35CrNiMo6-6 Purity Steel

Deng Qin, Wang Tao, Qiu Bin

Abstract:By taking G35CrNiMo6-6 steel used for nut column and gear rack as an example, the research on smelting technology of purity steel used for castings has been described. By adopting all kinds of effective measures during the smelting and casting process, the purity of molten steel has been increased. Eventually, the technical requirements of products could be satisfied.

Key words:G35CrNiMo6-6; purity steel; smelting technology

作者简介:邓琴(1979—),女,本科,高级工程师,主要研究方向:炼钢冶炼工艺技术研究。E-mail:dq3_125@163.com

收稿日期:2015—10—18

中图分类号:TF111

文献标志码:B