95 t~103 t真空浇注钢锭的开发设计

2016-03-16杜佳美邓向阳

杜佳美 邓向阳

(中天钢铁集团有限公司,江苏213011)

95 t~103 t真空浇注钢锭的开发设计

杜佳美邓向阳

(中天钢铁集团有限公司,江苏213011)

摘要:介绍了95 t~103 t真空钢锭锭型的优化设计,将此类真空钢锭的锥度设定为4.0%,高径比设定为1.30~1.40,并通过对冒口容积及尾部比例的合理分配,使得锭身重量占到钢锭总重量的78%,同时通过对浇注过热度、浇注速度等重要工艺参数的优化,使得真空大钢锭普遍存在的偏析、疏松、缩孔、夹杂等缺陷得到了避免,钢锭的利用率也得到了大幅提高。

关键词:真空浇注;钢锭;锭型设计

近十多年来由于我国钢铁工业的迅猛发展,导致我国钢铁产业供需关系严重失衡,市场竞争极其激烈,钢铁价格低迷,钢铁行业进入了亏损时代,钢铁工业进入了持续寒冬。因此大力研发高档次、高附加值产品,加快产品结构调整,促进钢铁企业的转型升级和科技创新已成为我国钢铁工业走出困境的重要途径。

随着我国核电、重型机械、石油化工、巨型船舶等重工业的迅速发展,这就要求有大量的大型铸锻件材料来制造这些重大技术装备和重型机器中的关键件和基础构件,因此真空大钢锭市场前景非常广阔,为此我公司进行了95 t~103 t真空浇注钢锭产品的研究与开发。

1锭型的优化与设计

模铸大钢锭材料的实物质量除了与钢水的冶炼质量、浇注过程、耐火材料质量等因素有关外,还与锭型的设计选择联系紧密,优良的锭型结构,不仅能够减少偏析、夹渣、缩孔、疏松和中心裂纹等钢锭内在质量缺陷出现的几率,而且有利于钢锭脱模、脱帽,防止粘模、粘帽等事故带来的钢锭模损坏以及钢锭表面撕裂。此外合理的锭型设计可以克服传统钢锭成材率低的缺点,降低用户的生产成本。锭型的设计主要分冒口、锭身、底盘三部分,下面分别进行阐述。

1.1冒口的设计

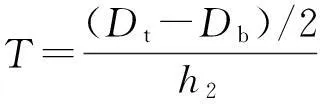

冒口用铸铁件做外壳,内衬由砌筑的保温粘土砖组成。钢锭在凝固过程中,锭身处会出现体积收缩,而冒口处的钢液可以不断的对锭身进行补充,从而减少锭身处出现缩孔、疏松等低倍缺陷,提高钢锭的质量。此外真空钢锭的冒口还可以做为脱模时的钳口夹持部位,降低钢锭脱模难度。为充分发挥冒口对锭身的补缩作用,必须增加冒口处液态钢水量,而这就需要有足够的冒口容积来进行保证,同时考虑到钢锭的利用率,设计冒口容积为18%~20%。此外在工艺上进行优化:钢锭浇注结束破真空后在冒口上方迅速加入发热剂及碳化稻壳进行保温,同时为了保证脱模过程不粘帽,对帽口采用单边12%~15%的锥度。按照上述原理,且为减少工装件投入量,对95 t、100 t、103 t三种锭型采用同一套冒口,冒口补缩时再根据不同t位的锭型来选择浇注不同的高度,我公司95 t~103 t真空大钢锭冒口设计、浇注参数如表1所示。

表1 95 t~103 t真空浇注钢锭

1.2锭身的优化与设计

对真空大钢锭来说,锭身的设计是整个锭型设计的关键,锭身设计的主要参数有面积系数、钢锭边数、钢锭高径比和钢锭锥度等。

综合考虑钢锭的利用率与质量,同时为减少工装件投入量,降低生产成本,对95t、100t、103t几种锭型的钢锭采用同一个95t钢锭基本模,100t、103t钢锭在95t钢锭模的基础上加不同高度的加高圈。95t~103t真空大钢锭主要设计参数如表2。

表2 95 t~103 t真空钢锭锭身设计主要参数

1.3底盘的选择与设计

真空大钢锭底部为沉积锥区,此区域是夹杂物容易富集的地方,底盘对应的尾部在锻造加工时都会切除。尾部比例过大,会造成浪费,成材率低。尾部比例过小,做成的锻件在检测时容易出现尾部检测不合,带来重大损失。兼顾质量与成材率,通常设计尾部比例为3%左右,并以此为依据来进行底盘的设计。为防止浇注过程中底盘出现过烧,导致底盘脱模困难,在浇注前会在底盘内放入适量扁钢以对底盘进行保护。

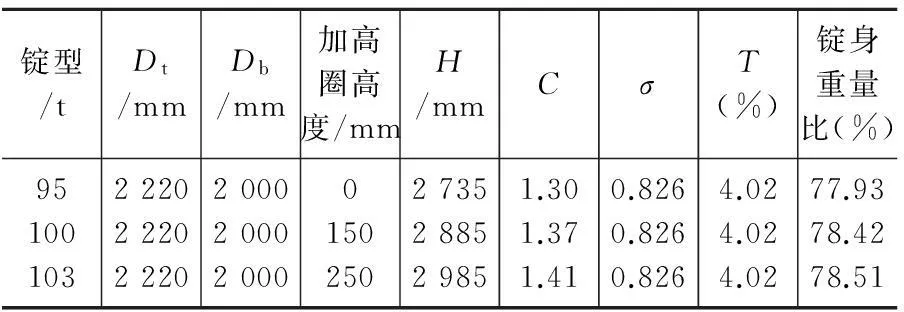

通过对冒口、锭身和底盘进行设计与优化,我公司完成了95 t~103 t系列钢锭模设计,其真空浇注示意图如图1所示。

1—钢水包 2—中间包 3—窥视孔 4—真空盖

2浇注工艺参数

为了保证夹杂物的充分上浮,防止低倍缺陷出现,同时为防止钢锭脱模时出现粘模等异常事故,制定了一套合理的真空钢锭浇注工艺参数,如表3所示。

表 3 真空钢锭浇注过程工艺参数

3结论

(1)通过对冒口容积、锭身锥度、钢锭高径比、钢锭尾部比例的合理选择与设计,完成了95 t~103 t真空钢锭模的设计。

(2)通过对真空浇注钢锭浇注过热度、浇注速度的优化,成功实现了95 t~103 t系列钢锭的

生产,为产品结构调整和企业转型升级迈出了重要的一步。

(3)生产的一支100 t真空钢锭已送给用户进行使用,由其加工的锻件经过检验后完全符合使用要求。

参考文献

[1]王立功,张文杰.大型钢锭模的优化设计与开发.大型铸锻件,2005(2).

[2]孙智刚,林琳,等. 25~120 t真空上注钢锭模的开发设计.铸造技术,2011(08).

[3]陈进,余连权. 大型钢锭模的设计[J]. 重庆科技学院学报(自然科学版),2010(05).

编辑杜青泉

Development and Design of 95 t ~ 103 t Vacuum Casting Steel Ingot

Du Jiamei, Deng Xiangyang

Abstract:The optimized design of pattern for 95 t ~ 103 t vacuum casting steel ingot has been described. The taper of this kind of ingot has been designed to be 4.0%, and the height-diameter ratio has been designed to be 1.30~1.40. Meanwhile, by reasonably distributing the proportion between the volume of riser and the end part of ingot, the weight of ingot body has taken 78% of total weight of whole ingot. By optimizing the key process parameters, such as the overheating degree of casting and the pouring rate etc., the defects appeared frequently on the heavy vacuum ingot has been avoided, such as segregation, porosity, shrinkage and inclusion etc.. Therefore, the utilization ratio of the ingots has been increased sharply.

Key words:vacuum casting; ingot; pattern design

作者简介:杜佳美(1986—),女,工程师,从事优特钢金相检验分析及产品研发等工作。电话:18015031792

收稿日期:2015—07—01

中图分类号:TF775+.4

文献标志码:B