电力行业环保综合电价补贴政策研究*

2016-03-13郝春旭董战峰杨莉菲

郝春旭 董战峰# 杨莉菲

(1.环境保护部环境规划院,北京 100012;2.中国电力技术装备有限公司,北京 100052)

电力行业环保综合电价补贴政策研究*

郝春旭1董战峰1#杨莉菲2

(1.环境保护部环境规划院,北京 100012;2.中国电力技术装备有限公司,北京 100052)

环保综合电价补贴政策是针对电力行业污染减排的政策工具,其在实施过程中存在补贴一刀切,难以调动企业积极性等问题。本研究基于实地调研数据,采用平均成本法对不同装机容量机组及不同区域机组的脱硫、脱硝、除尘成本进行研究,提出具有差异性的环保综合电价补贴方案,以完善与改进环保综合电价补贴政策,使其充分发挥价格杠杆作用。

平均成本法 补贴 差异性 环保综合电价

火力发电企业在生产过程中会产生大量硫化物、氮氧化物以及烟粉尘,造成环境破坏。国家为鼓励火力发电业加大环保设施投入,对于已安装并投运环保设施的火力发电企业,在上网电价核定基础上将适当提高一定标准用以补偿企业投入,这种基于减排成本计算得到的电价补贴即为环保综合电价。环保综合电价补贴是减少电力行业污染排放的政策工具,美国、瑞典等国都利用电价补贴政策推进大气污染物减排[1-3]。

我国已于“十一五”期间在全国范围实施脱硫电价补贴,2013年1月1日起,电力行业脱硝电价补贴也在全国范围逐步推开。2013年9月,国家发改委出台了《关于调整可再生能源电价附加标准与环保电价有关事项的通知》(以下简称《通知》),《通知》中明确了脱硫电价补贴为1.5分/(kW·h),脱硝电价补贴为1.0分/(kW·h),对采用新技术进行除尘设施改造、烟尘排放低于30 mg/m3的企业,除尘电价补贴为0.2分/(kW·h)。环保综合电价补贴政策在大气污染物减排上发挥了重要作用,既保证了减排企业获得一定经济回报,增强电厂新上各种污染治理设施的积极性,又在一定程度上杜绝污染治理设施闲置等现象[4]。然而,目前环保综合电价补贴政策在实施过程中还面临一些问题,如补贴标准一刀切、难以调动企业积极性、缺乏系统考虑技术规范等问题,且电价补贴激励水平的有效性以及汞的控制问题等还未被该政策所考虑[5-6]。

国内学者对于环保综合电价补贴政策已经开展了一些研究。廖永进等[7]对广东省16个已投运脱硫工程的脱硫电价进行计算和分析,总结出影响脱硫电价的主要因素。李晓琼等[8]通过建立污染物联合削减费用函数,利用边际处理费用计算出不同机组脱硝的边际处理费用。张晶[9]通过物料平衡法、控制成本法建立火力发电企业环境成本估算模型,计算出电厂脱硫和除尘成本。姚鸿男[10]根据华东地区火电厂脱硫设施的实际情况,选取石灰石-石膏湿法脱硫工艺作为研究对象,分析了脱硫变动成本,发现单位时间内发电量越多,单位发电脱硫变动成本就越低。

本研究基于不同机组容量、不同区域、不同技术经济参数分别对电厂脱硫、脱硝、除尘成本进行研究,以期完善与改进环保综合电价补贴政策。

1 环保综合电价计算模型

环保综合电价由脱硫成本、脱硝成本、除尘成本、脱汞成本4部分构成,计算公式如下:

CCE=CSC+CNC+CDC+CMC

(1)

CSC=(NSCC+NSOC)/Q=CSCC+CSOC

(2)

CNC=(NNCC+NNOC)/Q=CNCC+CNOC

(3)

CDC=(NDCC+NDOC)/Q=CDCC+CDOC

(4)

CMC=(NMCC+NMOC)/Q=CMCC+CMOC

(5)

式中:CCE为环保综合电价,分/(kW·h);CSC为脱硫成本,分/(kW·h);CNC为脱硝成本,分/(kW·h);CDC为除尘成本,分/(kW·h);CMC为脱汞成本,分/(kW·h);NSCC为脱硫建设费用,万元;NSOC为脱硫运营费用,万元;Q为年发电量,106kW·h;CSCC为脱硫建设成本,分/(kW·h);CSOC为脱硫运营成本,分/(kW·h);NNCC为脱硝建设费用,万元;NNOC为脱硝运营费用,万元;CNCC为脱硝建设成本,分/(kW·h);CNOC为脱硝运营成本,分/(kW·h);NDCC为除尘建设费用,万元;NDOC为除尘运营费用,万元;CDCC为除尘建设成本,分/(kW·h);CDOC为除尘运营成本,分/(kW·h);NMCC为脱汞建设费用,万元;NMOC为脱汞运营费用,万元;CMCC为脱汞建设成本,分/(kW·h);CMOC为脱汞运营成本,分/(kW·h)。

计算中,建设费用一般包括设备购置费、工程建筑费、安装费、工程服务费及其他相关费用;运营费用一般包括化学药剂购买费、滤袋及龙骨更换费、电费、折旧费、年维修费、年人工费及其他运营相关费用。

2 数据来源

燃煤机组数据全部来源于实地调研,调研的省份包括广东省、安徽省、山西省、天津市、河南省、吉林省等,其中在脱硫成本分析中调研了16台机组,脱硝成本分析中调研了12台机组,除尘成本分析中调研了12台机组。

3 结果分析

3.1 脱硫成本分析

3.1.1 不同装机容量机组脱硫成本比较

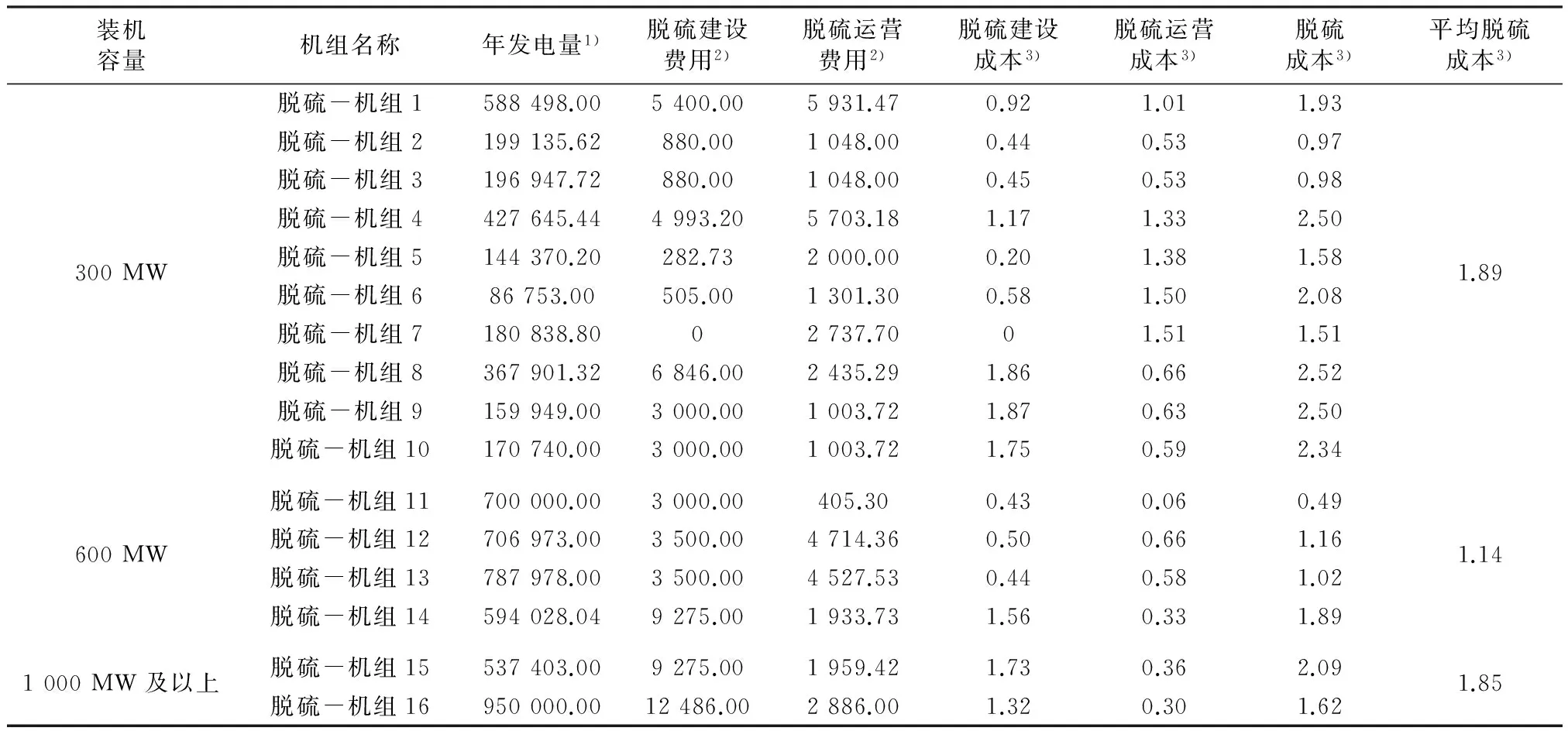

不同装机容量机组脱硫成本比较见表1。由表1可见,装机容量为300 MW的机组,脱硫建设成本在0~1.87分/(kW·h),脱硫运营成本在0.53~1.51分/(kW·h),脱硫成本在0.97~2.52分/(kW·h)。装机容量为600 MW的机组,脱硫建设成本在0.43~1.56分/(kW·h),脱硫运营成本在0.06~0.66分/(kW·h),脱硫成本在0.49~1.89分/(kW·h)。装机容量为1 000 MW及以上的机组,脱硫建设成本在1.32~1.73分/(kW·h),脱硫运营成本在0.30~0.36分/(kW·h),脱硫成本在1.62~2.09分/(kW·h)。

从平均值上看,装机容量为600 MW的机组脱硫建设成本(0.73分/(kW·h))最低,比装机容量为300 MW的机组(0.92分/(kW·h))低0.19分/(kW·h),比装机容量为1 000 MW以上的机组(1.52分/(kW·h))低0.79分/(kW·h);装机容量为600 MW的机组脱硫运营成本(0.41分/(kW·h))比装机容量为300 MW的机组(0.97分/(kW·h))低0.56分/(kW·h),比装机容量为1 000 MW以上的机组(0.33分/(kW·h))高0.08分/(kW·h);装机容量为600 MW的机组脱硫成本最低,为1.14分/(kW·h),比装机容量为300 MW的机组低0.75分/(kW·h),比装机容量为1 000 MW及以上的机组低0.71分/(kW·h)。

表1 不同装机容量机组脱硫成本对比

注:1)单位为104kW·h;2)单位为万元;3)单位为分/(kW·h)。

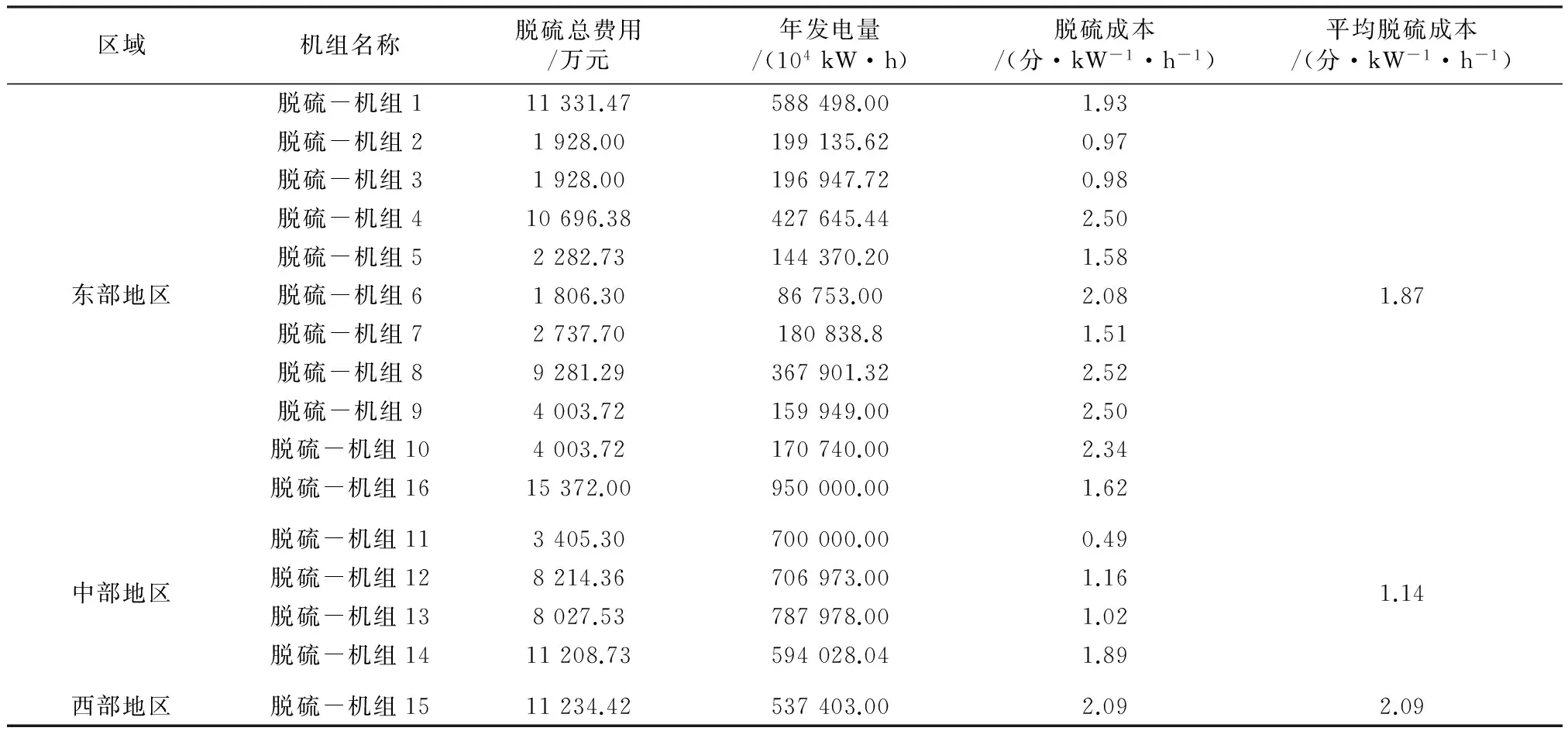

表2 不同区域脱硫成本分析

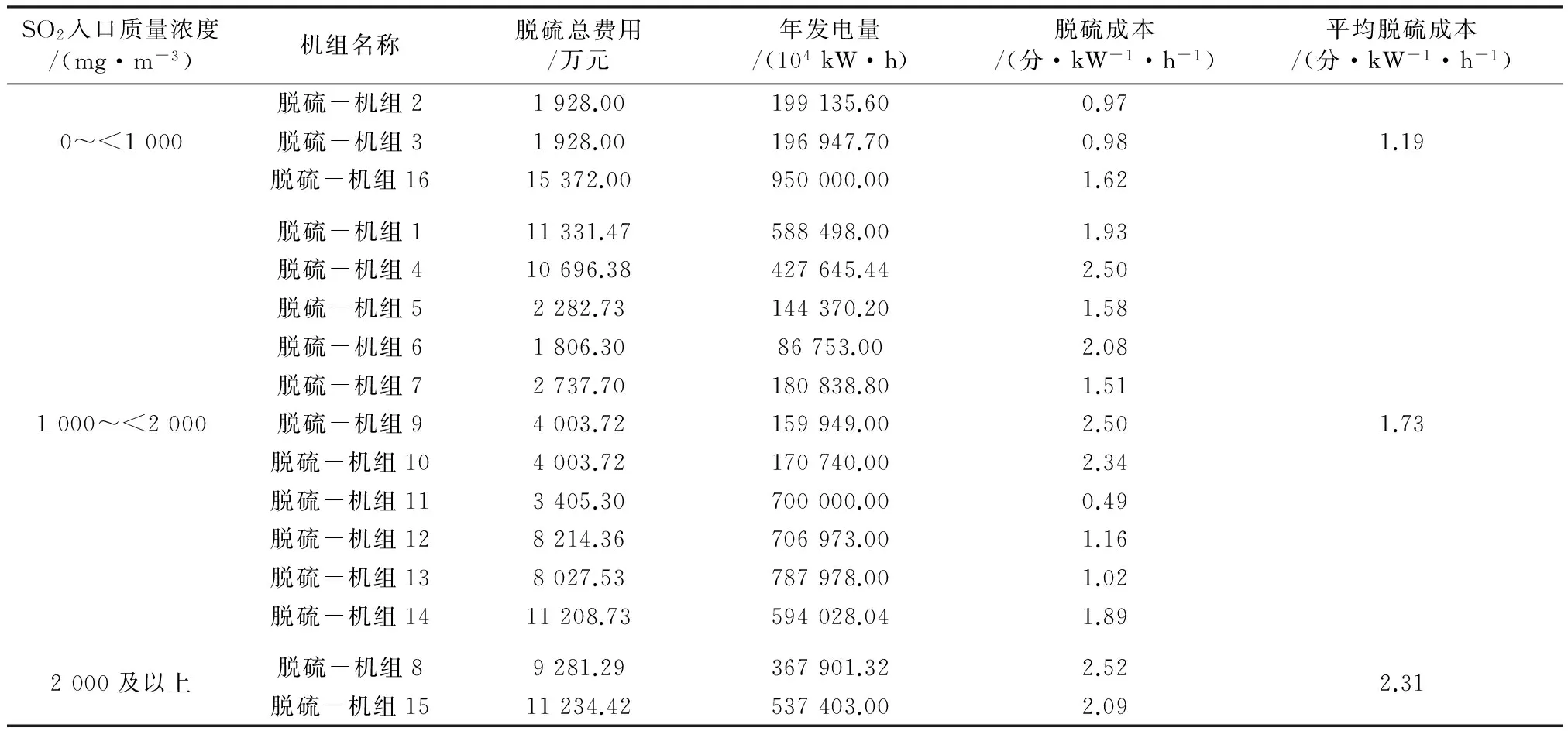

表3 不同SO2入口质量浓度的脱硫成本对比

现行脱硫补贴为1.50分/(kW·h),比300 MW机组、1 000 MW及以上机组的脱硫成本低,比600 MW机组的脱硫成本高,整体看来应提高现行脱硫补贴标准。

3.1.2 脱硫成本区域差异性分析

不同区域脱硫成本比较见表2。可见,东部地区的脱硫成本在0.97~2.52分/(kW·h),中部地区脱硫成本在0.49~1.89分/(kW·h),西部地区脱硫成本为2.09分/(kW·h);由脱硫成本平均值可以看出,西部地区脱硫成本最高,为2.09分/(kW·h),比东部地区脱硫成本高0.22分/(kW·h),比中部地区脱硫成本高0.95分/(kW·h),悬殊较大。

3.1.3 不同技术经济参数的脱硫成本分析

(1) SO2入口质量浓度

不同SO2入口质量浓度的脱硫成本对比见表3。由表3可见,SO2入口质量浓度为0~<1 000 mg/m3时,脱硫成本在0.97~1.62分/(kW·h),平均脱硫成本为1.19分/(kW·h);SO2入口质量浓度为1 000~<2 000 mg/m3时,脱硫成本在0.49~2.50分/(kW·h),平均脱硫成本为1.73分/(kW·h);SO2入口质量浓度在2 000 mg/m3及以上时,脱硫成本为2.09~2.52分/(kW·h),平均脱硫成本为2.31分/(kW·h),可见随着SO2入口质量浓度的提高,脱硫成本相应增加。

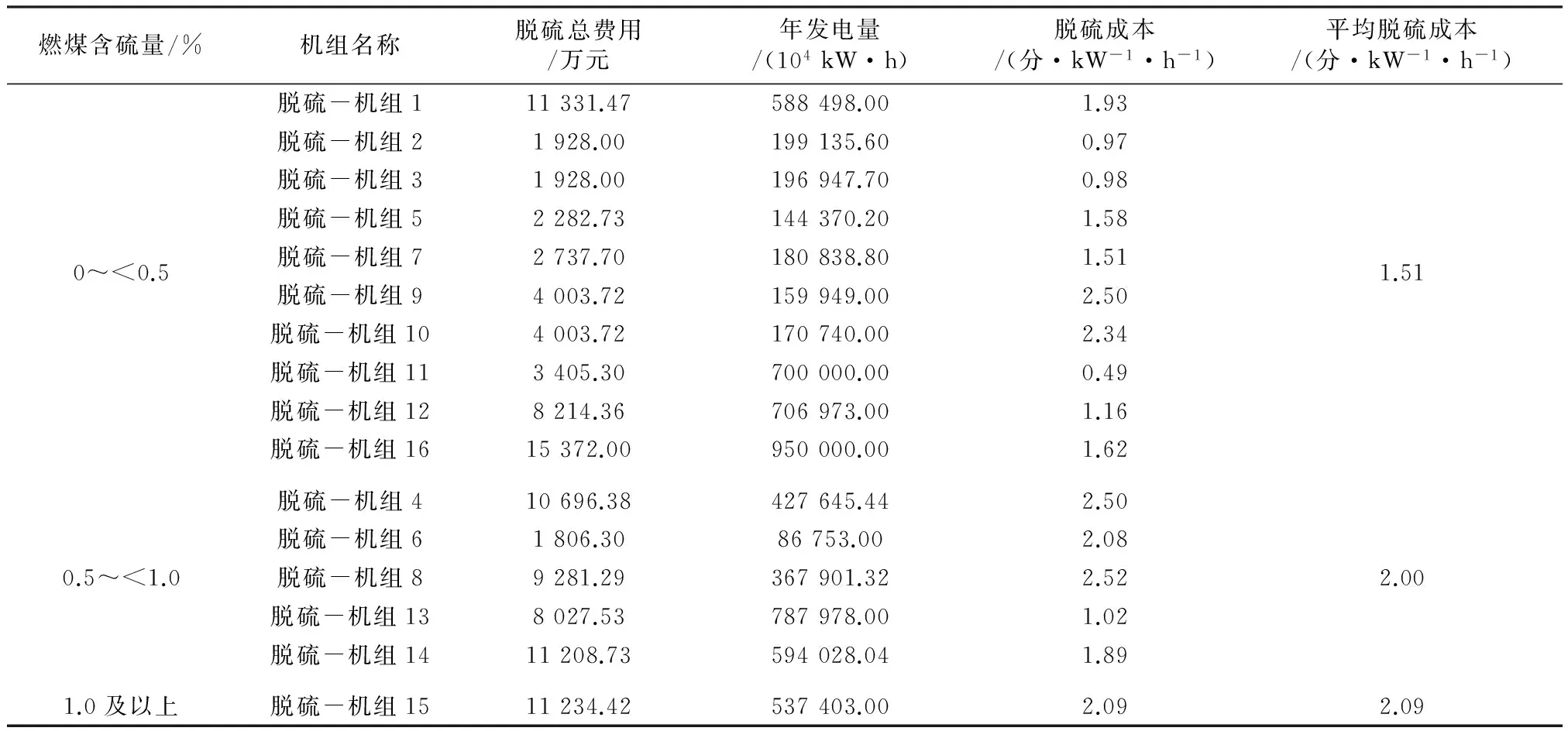

(2) 燃煤含硫量

按燃煤含硫量对脱硫成本进行分类计算,结果见表4。由表4可见,含硫量为0~<0.5%(质量分数,下同)时,脱硫成本在0.49~2.50分/(kW·h),平均脱硫成本为1.51分/(kW·h);含硫量为0.5~<1.0%时,脱硫成本在1.02~2.52分/(kW·h),平均脱硫成本为2.00分/(kW·h);含硫量在1.0%及以上时,脱硫成本为2.09分/(kW·h),可见脱硫成本随着燃煤含硫量的增加相应提高。

3.2 脱硝成本分析

3.2.1 不同装机容量机组脱硝成本比较

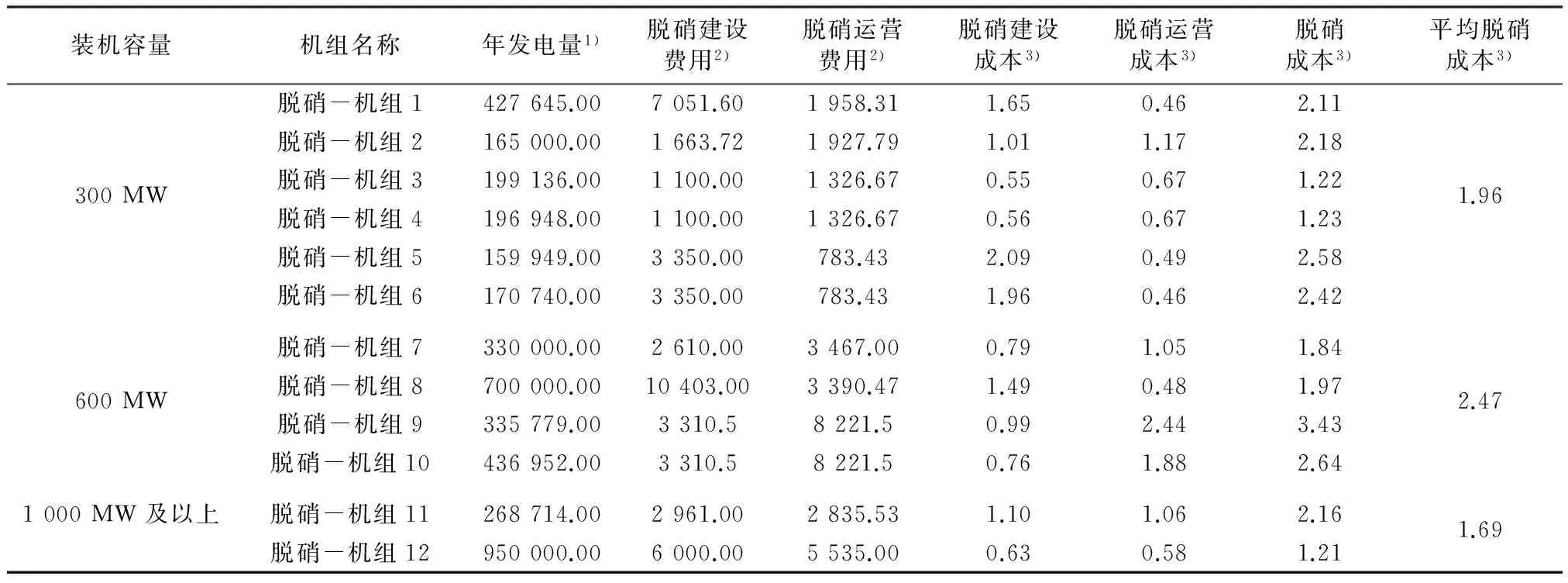

不同装机容量机组脱硝成本比较见表5。由表5可见,装机容量为300 MW的机组,脱硫硝建设成本在0.55~2.09分/(kW·h),脱硝运营成本在0.46~1.17分/(kW·h),脱硝成本在1.22~2.58分/(kW·h)。装机容量为600 MW的机组,脱硝建设成本在0.76~1.49分/(kW·h),脱硝运营成本在0.48~2.44分/(kW·h),脱硝成本在1.84~3.43分/(kW·h)。装机容量为1 000 MW及以上机组,脱硝建设成本在0.63~1.10分/(kW·h),脱硝运营成本在0.58~1.06分/(kW·h),脱硝成本在1.21~2.16分/(kW·h)。

表4 不同燃煤含硫量下的脱硫成本

表5 不同装机容量机组脱硝成本对比

注:1)单位为104kW·h;2)单位为万元;3)单位为分/(kW·h)。

从平均值上看,装机容量为1 000 MW及以上的机组脱硝建设成本(0.87分/(kW·h))最低,比装机容量为300 MW的机组(1.30分/(kW·h))低0.43分/(kW·h),比装机容量为600 MW的机组(1.01分/(kW·h))低0.14分/(kW·h);而装机容量为300 MW的机组硝硫运营成本(0.65分/(kW·h))最低,比装机容量为600 MW的机组(1.47分/(kW·h))低0.82分/(kW·h),比装机容量为1 000 MW及以上的机组(0.82分/(kW·h))低0.17分/(kW·h)。整体看来,装机容量为300 MW机组的平均脱硝成本为1.96分/(kW·h),装机容量为600 MW机组的平均脱硝成本为2.47分/(kW·h),装机容量为1 000 MW及以上的机组平均脱硝成本最低,为1.69分/(kW·h)。

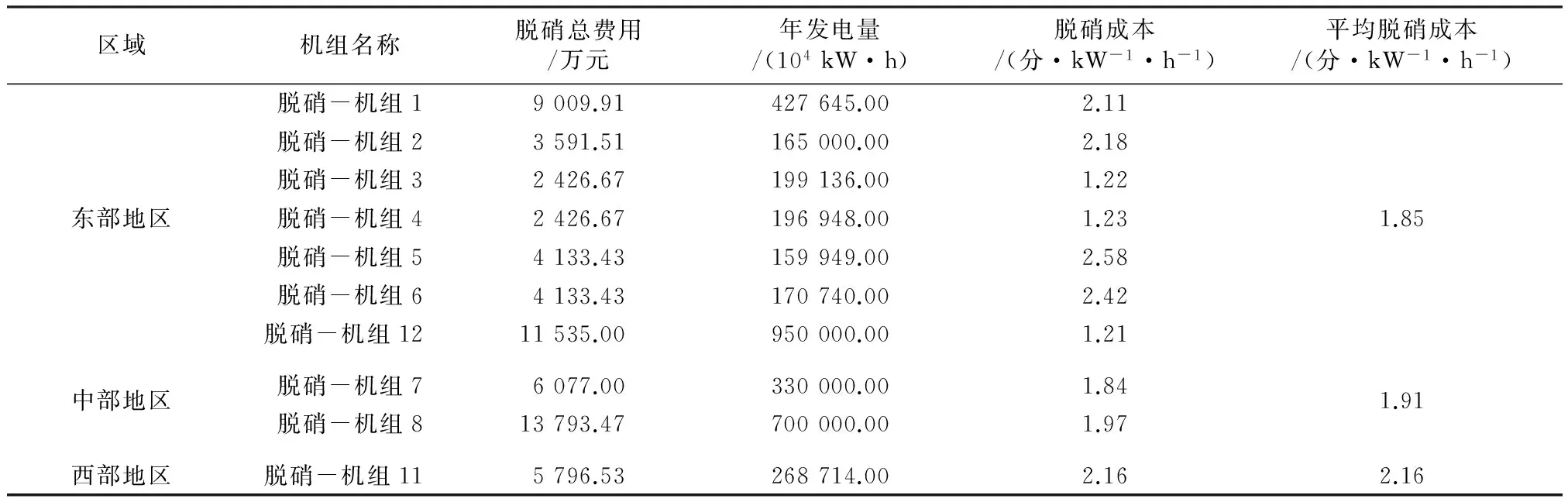

3.2.2 脱硝成本区域差异性分析

不同区域脱硝成本比较见表6。可见,东部地区的脱硝成本在1.21~2.58分/(kW·h),中部地区脱硝成本在1.84~1.97分/(kW·h),西部地区脱硝成本为2.16分/(kW·h);从平均脱硝成本可以看出,西部地区脱硝成本最高,为2.16分/(kW·h),比东部地区高0.31分/(kW·h),比中部地区高0.25分/(kW·h)。

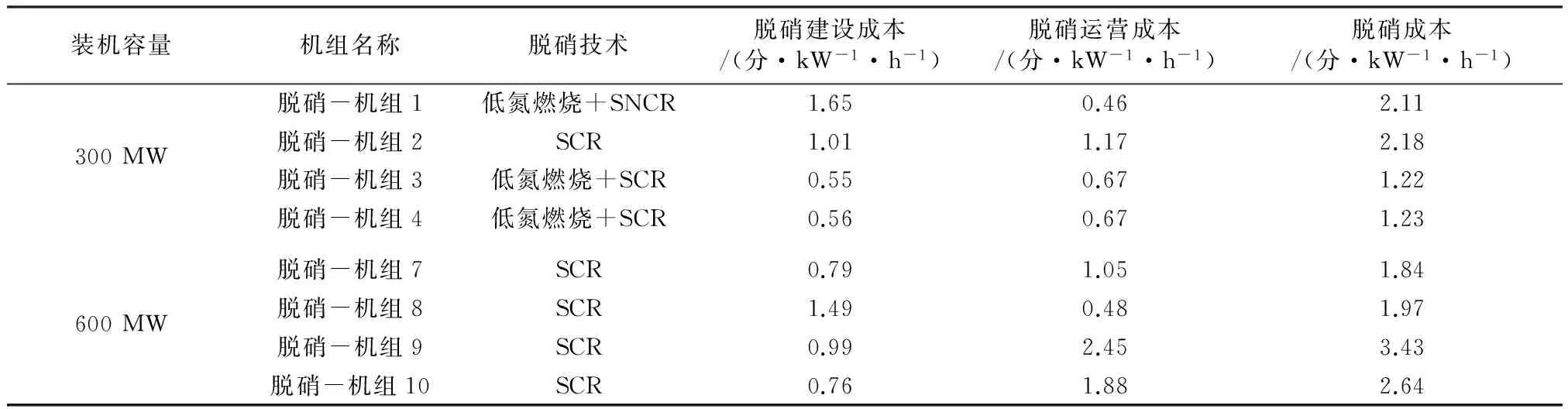

3.2.3 不同技术经济参数下的脱硝成本分析

(1) 不同脱硝技术的比较分析

电厂常用的脱硝技术有选择性催化还原法(SCR)、选择性非催化还原法(SNCR)以及低氮燃烧3种。鉴于目前国内1 000 MW及以上规模机组较少,并且脱硝技术比较单一,在此不对1 000 MW及以上规模机组的脱硝技术进行成本分析,选择4台300 MW机组及4台600 MW机组为研究对象,对不同脱硝技术进行成本分析,结果见表7。

4台300 MW机组中,低氮燃烧+SNCR技术脱硝建设成本最高,为1.65分/(kW·h),脱硝运营成本最低,为0.46分/(kW·h),脱硝成本为2.11分/(kW·h),相对较高;低氮燃烧+SCR技术脱硝建设成本最低为0.55~0.56分/(kW·h),脱硝运营成本也相对较低,为0.67分/(kW·h),脱硝成本最低,为1.22~1.23分/(kW·h); SCR技术的脱硝运营成本最高,为1.17分/(kW·h),脱硝建设成本也相对较高,为1.01分/(kW·h),脱硝成本最高,为2.18分/(kW·h);4台600 MW机组均采用SCR技术,脱硝建设成本在0.76~1.49分/(kW·h),脱硝运营成本在0.48~2.45分/(kW·h),平均脱硝建设成本、平均脱硝运营成本分别为1.01、1.47分/(kW·h),与300 MW机组大致相近。总体而言,SCR技术脱硝成本最高,低氮燃烧+SCR技术脱硝成本最低。

表6 不同区域脱硝成本

表7 不同脱硝技术的脱硝成本

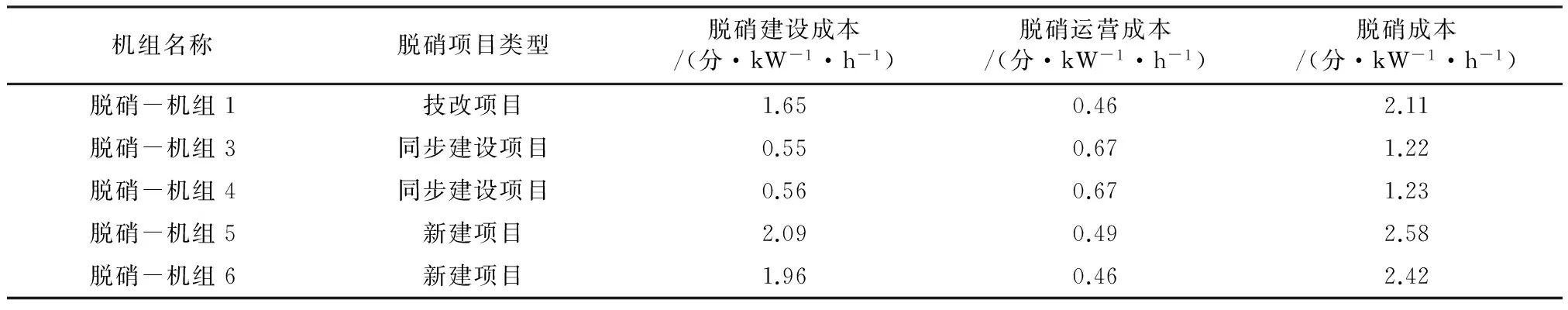

表8 不同脱硝项目类型的脱硝成本对比

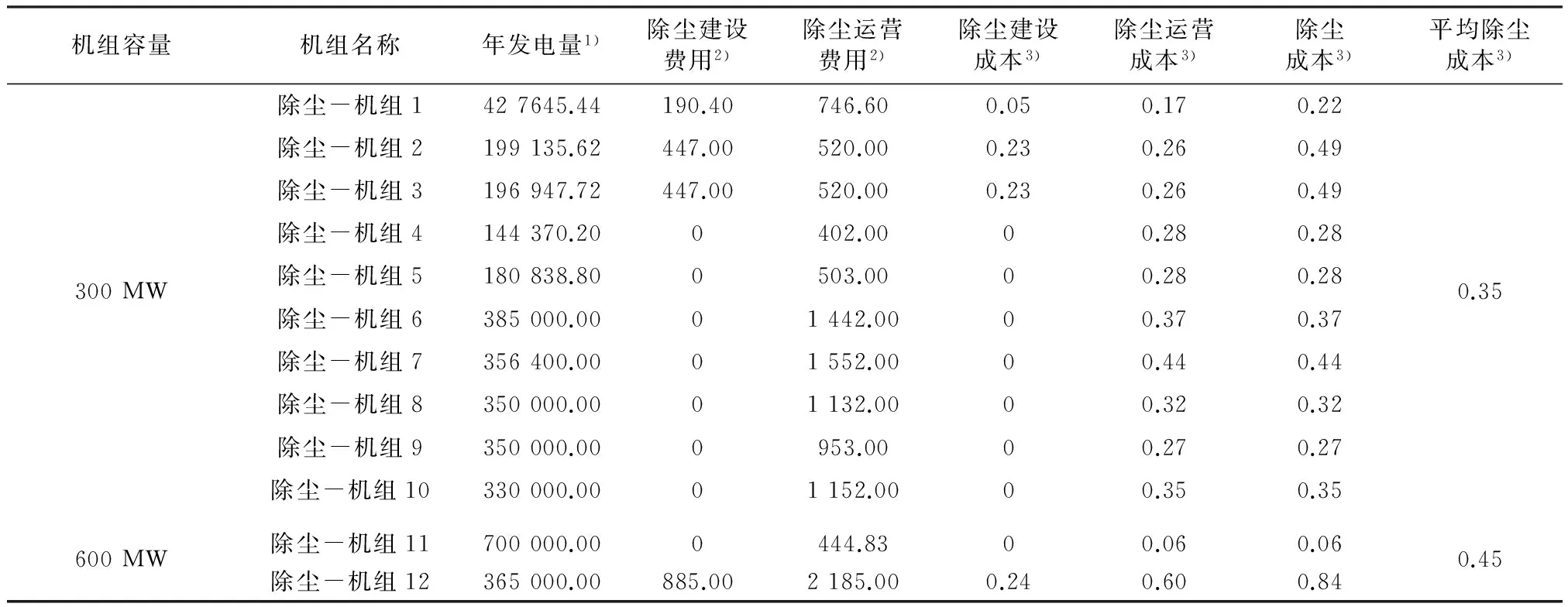

表9 不同装机容量机组除尘成本

注:1)单位为104kW·h;2)单位为万元;3)单位为分/(kW·h)。

(2) 不同脱硝项目类型的比较分析

脱硝项目类型主要有新建项目、技术改造项目与同步建设项目3种。装机容量为600 MW机组均为技术改造项目,装机容量为300 MW机组的脱硝项目类型比较全面,为比较脱硝项目类型对脱硝成本的影响,对5台300 MW机组的脱硝成本进行对比分析,结果见表8。

由表8可见,新建项目的脱硝建设成本最高,为1.96~2.09分/(kW·h),其次是技改项目,脱硝建设成本为1.65分/(kW·h),同步建设项目的脱硝建设成本最低,为0.55分/(kW·h);脱硝运营成本最高的是同步建设项目,为0.67分/(kW·h),其次是新建项目,为0.46~0.49分/(kW·h),最低的是技改项目,为0.46分/(kW·h)。从脱硝成本来看,新建项目脱硝成本最高,其次是技改项目,同步建设项目脱硝成本最低。

3.3 除尘成本分析

3.3.1 不同装机容量机组除尘成本比较

不同装机容量机组除尘成本对比见表9。由表9可见,装机容量为300 MW的机组,除尘建设成本在0~0.23分/(kW·h),除尘运营成本在0.17~0.44分/(kW·h),除尘成本在0.22~0.49分/(kW·h)。装机容量为600 MW机组,除尘建设成本在0~0.24分/(kW·h),除尘运营成本在0.06~0.60分/(kW·h),除尘成本在0.06~0.84分/(kW·h)。由于多数机组除尘设施与脱硫脱硝设施同步建设,除尘建设成本核定为0,从而导致不同机组间除尘成本差异较大。

表10 不同区域除尘成本对比

从平均值上看,装机容量为300 MW机组的除尘建设成本为0.05分/(kW·h),除尘运营成本为0.30分/(kW·h),分别比装机容量为600 MW的机组低0.07、0.03 分/(kW·h);装机容量为300 MW机组的平均除尘成本为0.35分/(kW·h),比装机容量为600 MW的机组低0.10分/(kW·h)。

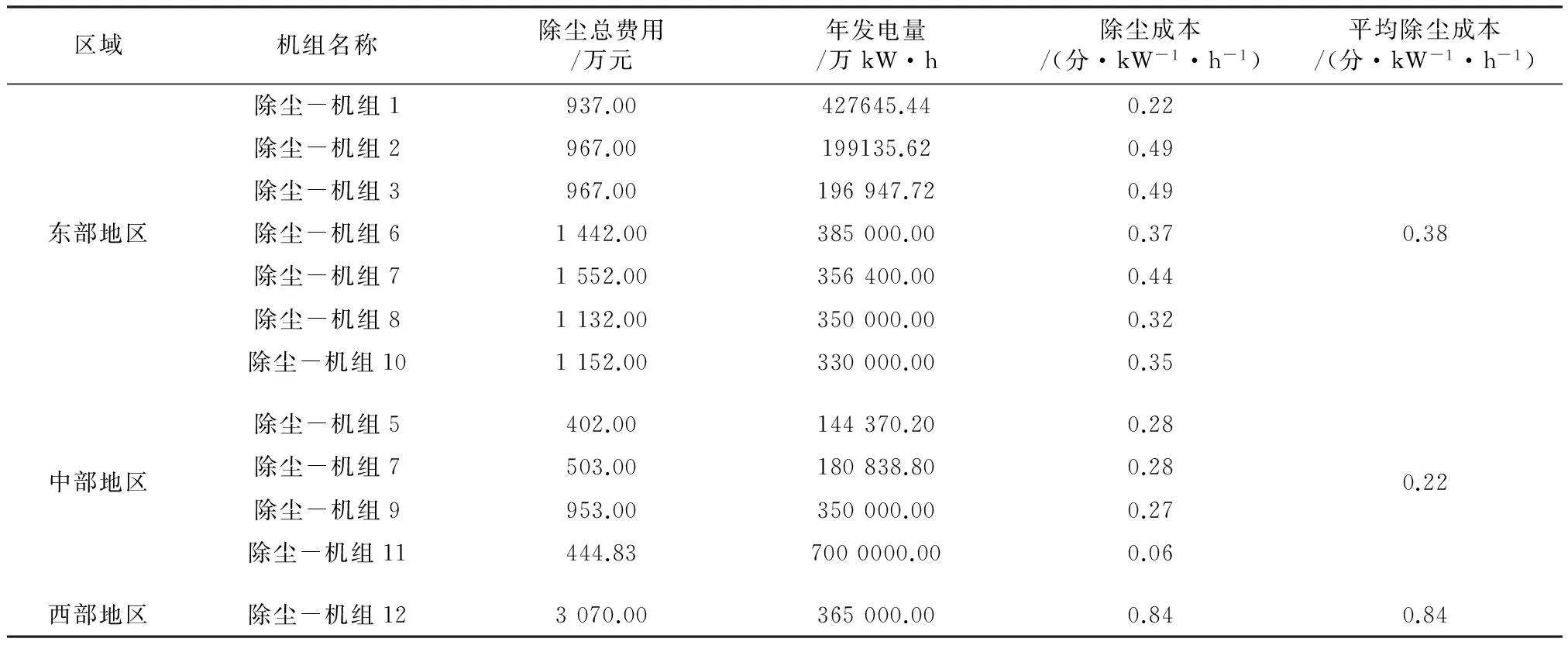

3.3.2 除尘成本地域差异分析

由表10可见,东部地区除尘成本在0.22~0.49分/(kW·h),平均除尘成本为0.38分/(kW·h);中部地区除尘成本在0.06~0.28分/(kW·h),平均除尘成本为0.22分/(kW·h);西部地区除尘成本为0.84分/(kW·h),除尘成本地域差异较大。

3.4 脱汞成本分析

由于我国电厂目前没有进行脱汞改造,因此脱汞成本分析主要基于现有文献资料。根据美国政府责任办公室对燃煤电厂吸附剂喷注脱汞技术运行数据的调研结果,单独采用吸附剂喷注脱汞技术的14套机组,其采购、安装吸附剂喷注装置和相关的监测装备的平均费用约为360万美元,采购、安装、运行吸附剂喷注及监控一体化装备的均摊成本为0.12美分/(kW·h),折合人民币0.74分/(kW·h)。

3.5 环保综合电价核算

不同装机容量、不同区域机组的脱硫、脱硝、除尘成本差异较大,因此分别根据机组装机容量、不同区域两种方案核算环保综合电价。

根据式(1),300 MW机组不含脱汞成本的环保综合电价为4.20分/(kW·h),含脱汞成本环保综合电价补贴为4.94分/(kW·h);600 MW机组不含脱汞成本的环保综合电价为4.06分/(kW·h),含脱汞成本的环保综合电价为4.8分/(kW·h);在除尘成本分析中未调研1 000 MW及以上机组的除尘成本,在此根据现行的除尘补贴(0.20分/(kW·h))为除尘成本核算环保综合电价,则1 000 MW及以上机组不含脱汞成本的环保综合电价为3.74分/(kW·h),含脱汞成本的环保综合电价为4.48分/(kW·h)。

按区域核算环保综合电价时,东部地区不含脱汞成本的环保综合电价为4.10分/(kW·h),含脱汞补贴的环保综合电价为4.84分/(kW·h);中部地区不含脱汞成本的环保综合电价为3.27分/(kW·h),含脱汞成本的环保综合电价为4.01分/(kW·h);西部地区不含脱汞成本的环保综合电价为5.09分/(kW·h),含脱汞成本的环保综合电价为5.83分/(kW·h)。

4 结论与建议

由于不同区域、不同装机容量的燃煤机组具有不同的脱硫、脱硝、除尘成本,而当前环保综合电价采取一刀切的补贴方案,难以调动企业积极性。本研究基于实地调研数据,对不同装机容量、不同区域机组的脱硫、脱硝、除尘成本进行研究,提出具有差异性的环保综合电价补贴方案。此外,燃煤含硫量、脱硫脱硝技术等不同经济参数的选择对脱硫脱硝成本也有较大影响,SO2入口质量浓度越高,脱硫成本相应增加,脱硫成本随着燃煤含硫量的增加相应提高;低氮燃烧+SNCR技术的脱硝成本最低,SCR技术脱硝成本最高,在环保综合电价核定时可根据不同经济技术参数给予适当调节。

为确保电价补贴政策能够有效推进大气污染物减排,后期应在以下几方面继续开展研究:(1)完善污染减排激励机制,保障脱硫、脱硝和高效除尘等各种污染治理设施的正常运行和稳定运转,推动电力企业多种污染物的全面减排和清洁化发展,为我国大气环境质量全面改善提供政策保障;(2)根据企业连续在线监测数据,结合环保部门日常监督性监测结果,对电厂污染治理设施投运率与脱除效率进行核定;(3)切实加强环保综合电价补贴资金使用的监管。

[1] CHEN M S,LIN K P.On the design and analysis of the privacy-preserving SVM classifier[J].Knowledge and Data Engineering,2011,23(11):1704-1717.

[2] DONNELLY A,MISSTEAR B,BRODERICK B.Application of nonparametric regression methods to study the relationship between NO2concentrations and local wind direction and speed at background sites[J].Science of the Total Environment,2011,409(6):1134-1144.

[3] LIN Jintai,MCELROY M B,BOERSMA K F.Constraint of anthropogenic NOxemissions in China from different sectors: a new methodology using multiple satellite retrievais[J].Atmospheric Chemistry and Physics,2010,9(5):63-78.

[4] 郭斌,廖宏楷,徐程宏,等.我国SCR脱硝成本分析及脱硝电价政策探讨[J].热能动力工程,2010,25(4):437-440.

[5] DONG Zhanfeng,QIONG Wu,WANG Jinnan,et al.Environmental indicator development in China:debates and challenges ahead[J].Environmental Development,2013,7(1):25-27.

[6] 李显鹏.燃煤电厂脱硫脱硝电价补偿机制研究[D].北京:华北电力大学,2009.

[7] 廖永进,王力,骆文波.火电厂脱硫电价研究与探讨[J].中国电力,2008,14(3):71-74.

[8] 李晓琼,杨春玉,董战峰,等.电力行业氮氧化物减排成本核算与价格政策研究[J].电力需求侧管理,2014(1):25-28.

[9] 张晶.火力发电企业环境成本内部化研究[D].北京:华北电力大学,2012.

[10] 姚鸿男.火电厂脱硫变动成本分析[J].电力科技与环保,2010,26(3):60-62.

Researchontheintegratedenvironmentalelectricitypricesubsidypolicyofthepowerindustry

HAOChunxu1,DONGZhanfeng1,YANGLifei2.

(1.ChineseAcademyforEnvironmentalPlanning,Beijing100012;2.ChinaElectricEquipmentandTechnologyCo.,Ltd.,Beijing100052)

The integrated environmental price subsidy policy was a policy tools aimed at pollution reduction for electricity power industry,but the one-size-fits-all subsidy was difficult to mobilize the enthusiasm of electricity power enterprises. Based on the field survey data,this research investigated the desulfurization,denitration and dust removal cost of unit with different installed capacity or in different region using the average cost method,then put forward the comprehensive integrated environmental electricity price subsidy scheme so as to perfect and improve environmental electricity subsidy policy,and make full use of price leverage.

average cost method; subsidy; difference; integrated environmental electricity price

郝春旭,女,1986年生,博士,助理研究员,主要从事环境经济政策、环境战略与规划及环境绩效评估等领域的研究。#

。

*国家自然科学基金委科学部主任基金应急项目(No.71341027)。

10.15985/j.cnki.1001-3865.2016.12.019

编辑:丁 怀 (

2016-06-30)