三安钢铁厂转炉二次除尘高压风机变频改造

2016-03-13林均川

林均川

(福建三安钢铁有限公司,福建 泉州362411)

1 项目背景

福建三安钢铁有限公司位于福建省泉州市安溪县,是一家国有控股,形成烧结、炼铁、炼钢、轧钢及水、电、风、气工序在内的冶金联合企业。三安炼钢厂共3座50T转炉,二次除尘系统是转炉的关键设备,是保证环保治理达标的关键设备。

改造前两台二次除尘风机采用液力耦合器调速,液力耦合器工作原理是用电动机带动其输入轴旋转,将液压油用离心式泵轮甩出后进入涡轮旋转,最终将能量传递到输出轴。采用液力耦合器调速输出力矩小于输入力矩,无论风机出力大小,电机要始终恒速运转,风机风量调节靠液力耦合器控制油压实现,能量消耗较大。此外,采用液力耦合器调速存在效率低、设备故障率高、调速精度低、范围窄等缺陷、不能满足转炉快节奏生产。高压变频器技术在调速方面具有节能效果显著、调速精度高、范围广、响应快等优点。

2 系统方案

2.1 系统主回路方案

根据我公司风机负荷的重要性,我们决定采用的变频控制为一拖一方案,就是一台变频器带一台风机电机。具体的设计方案如图1所示。

图1 系统主回路方案

QF为炼钢高配室内的真空断路器,QS1、QS2、QS3为3台高压隔离刀闸。电机变频拖动时断开QS3,闭合QS1和QS2。电机工频拖动时断开QS1和QS2,闭合QS3。QS2与QS3不能同时闭合,并具有机械互锁功能。

为了实现对故障变频器的保护,变频器重故障状态下将发出跳闸指令,与高压配电室的高压真空断路器QF进行连锁跳闸,断开高压变频器电源。

2.2 控制方案

变频器采用两种控制方案,分别是上位机集中操作和变频器柜门操作。通讯控制技术成熟稳定,取消硬线控制部分,简化操作系统的同时节约投资的材料费用及施工费用。控制流程如图2所示。

图2 控制流程图

风机电控系统设备主要有高压电机、变频器、远程工控机、工程PLC、高压真空断路器及高压真空开关柜操作箱组成。

3 改造实施

3.1 变频器安装

为方便本厂6台高压变频器的统一管理,将此两台高压变频器安装于一次除尘变频器室旁的风机房配电室。改造前将风机房配电室将原有的8个开关柜(800∗600∗2200/宽∗深∗高)约80个空开集中于两个新的开关柜(1200∗1000∗2200)。优化风机房配电系统的同时节省了新建高压变频器室的费用。改造前后如图3所示。

图3 变频器安装方式

3.2 电缆敷设

高压配电室与变频器室距离约450米,高压配电室与电机距离约400米,电机与变频器室距离约120米。电缆走向敷设线路图如图4所示。

图4 改造前后接线图

将原电机到高压配电室160米处截断,倒抽至变频器室。截断处做中间接头对接200米高压电缆至变频器室。截断时为了确保截断是正确的电缆,我们每隔2米将需截断电缆做好标记,并由施工方及我厂改造施工负责人共同确认两遍。

敷设两条7∗2.5mm2保护跳闸控制电缆及一条两芯DP电缆。通讯电缆敷设时与高压电缆做好隔离屏蔽,以保证通讯的可靠性。

3.3 系统调试

3.3.1 变频器机旁操作

变频器启动后通过变频器触摸屏调节变频器输入频率,测量电机转速,频率与电机转速成线性变换:5Hz:100r/min、15Hz:300r/min、25 Hz:500r/min、35Hz:700r/min、45Hz:900r/min。

3.3.2 上位机集中操作

将上位机与变频器构成控制系统,上位机和变频器可以通过特定的通讯协议实现数据交换,这样上位机就可以随时控制每一台变频器的工作状况,并及时做出响应。

数据交换:通过适配器PM-125实现PROFIUBSDP现场总线协议与具有RS485接口串口变频器直接的数据交换。数据交换如图5所示。

图5 数据交换

图5中,Eo是PROBIFUS输出数据的事务号;i是输出数据包含要发送的串口数据个数;D1~Di是PM-125适配器要发送给用户串口设备的数据;Ei是PROBIFUS输入数据的事务号;j是输入数据包含已接收到的串口数据个数;D1~DJ是PM-125适配器从用户的串口设备接收到的数据。

通讯协议配置:通过配置软件PMA-123-V1.1.0配置现场总线网关设备PM125的相关参数及命令。可配置的参数为通讯波特率、奇偶效验方式、停止位、控制方式、字符超时时间、字符个数、起始符、结束符、自动发送、自动发送周期、使用CRC效验。例如我们将频率输入的参数设置为:功能码“6”;Modbus寄存器起始地址“1280”;数据个数“1”;内存映射起始地址“4002 H”;内存映射位偏移量“0”;字节个数“0”;字节交换“不交换”;效应类型“CRC”;扫描方式“快速扫描”;助记符“无”。

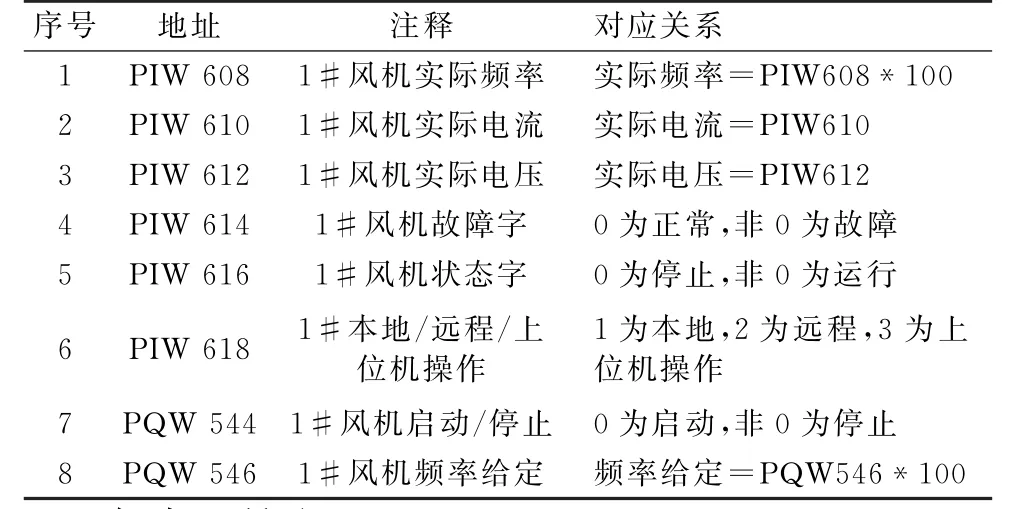

硬件组态:通过西门子PLC的STEP7软件,把PM125作为从站,挂在二次除尘400PLC下,1#、2#风机的PROFIBUS地址分别为10和11。PM125配置为8字输出,8字输入,输入起始地址为PIW608,输出起始地址为PQW544,组态地址对应如表1所示。

表1 硬件组态地址对应表

如表1所示:

①风机实际频率值包含两位小数,如实际频率为50.00 Hz,则发送数值为50.00∗100=5000,十六进制表示为0×1388.

②风机实际电流包含两位小数,如0x0686转换为十进制1670,则实际输出电流为16.70A;

③风机实际电压十六进制直接转换为十进制,单位V,如0x0F76表示3958V;

④风机故障字当值为0时正常,非0时故障;

⑤风机状态字当值为0时停止,非0时运行;

⑥风机操作方式当值为1时本地,2时远程,3时上位机操作;

⑦风机启动/停止当值为0时启动,非0时停止;

⑧风机给定频率值包含两位小数,如设置频率为50.00 Hz,则发送数值为50.00∗100=5000,十六进制表示为0x1388;

风机转速自动控制:将某台转炉停炉检修信号通过以太网通讯,传至二次除尘400PLC,作为判断条件,使变频器频率输出由45Hz降为35 Hz,对应二次除尘高压风机由高速900r/min降至低速700r/min。

4 成本、利润统计、经济(社会)效益分析及投资回收年限

4.1 投资费用统计

总投资费用=备件费用+施工费用=552800+180000=732800元

4.2 节电统计

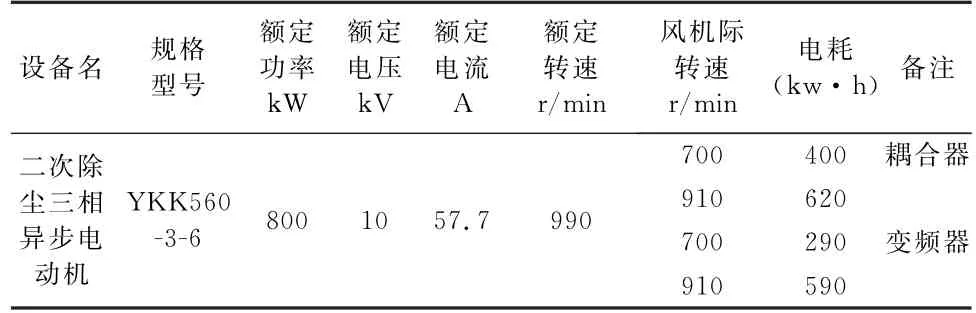

耦合器实测的耗电情况与变频器实测的耗电情况表2。

表2 改造前后耗电量统计表

单台转炉二次除尘风机变频调速与耦合器调速年节电比较:

每周平均每座转炉计划停炉检修12个小时。

①高速年节电情况:(620-590)kW·h×(168-12)小时×3座炉×46周=64.584万kW·h(扣除大修两周)。

②低速年节电情况:(400-290)k W·h×12小时×3座炉×46周=18.216万k W·h(扣除大修两周)。

两台年节电效益:(64.584万k W·h+18.216万k W·h)×0.52元/k W·h×2=86.112万元。

4.3 通过变频改造后可减少的备件费用和检修费用

总检修维护费用=(每年单台更换润滑油费用+耦合器备件费用+耦合器检修费用)×2=(1.1308+2.7988+2.5)×2=12.86万元

4.4 投资回收年限

(1)年经济效益:86.112+12.86=98.972万元;(2)总投资费用:73.28万元;

(3)改造后一年收益:98.972-73.28=25.692万元;满足改造后一年内收回投资费用的要求。

5 结束语

提高自动化水平,节约能源,年可得经济效益98万元,改造后一年内可收回投资成本。除了显著的经济效益,本次变频改造在降低设备维护成本、延长设备使用寿命、简化操作等方面也有着诸多优势。

[1]科陆变频.CL2700系列高压变频器调速系统用户使用说明书[Z].

[2].上海泗博自动化技术有限公司.PM125产品手册[Z].