100吨转炉热能高效回收

2016-03-13桑跃

桑 跃

(南京钢铁股份有限公司第二炼钢厂,江苏 南京211003)

1 概述

钢铁形势每况愈下。在如此的市场环境下,如何保证钢铁企业自身的竞争力,从而能够渡过难关,就必须在控制钢铁成本上下功夫。

转炉炼钢虽然需要消耗大量资源,如氧气、合金、石灰等,但其在吹炼过程中也会产生大量热能。如何将这部分热能高效的回收和利用起来,便可实现转炉的负能炼钢,同时最大化地降低钢铁成本。

转炉热能,主要是吹炼过程中产生的含有大量CO的高温烟气。其中CO被煤气回收系统回收,高温烟气经过汽化冷却烟道的换热后变成蒸汽。蒸汽由热力系统回收。转炉热能的高效回收,主要从以上这两个方面考虑。

2 煤气回收系统优化

2.1 我厂半干法煤气回收系统介绍

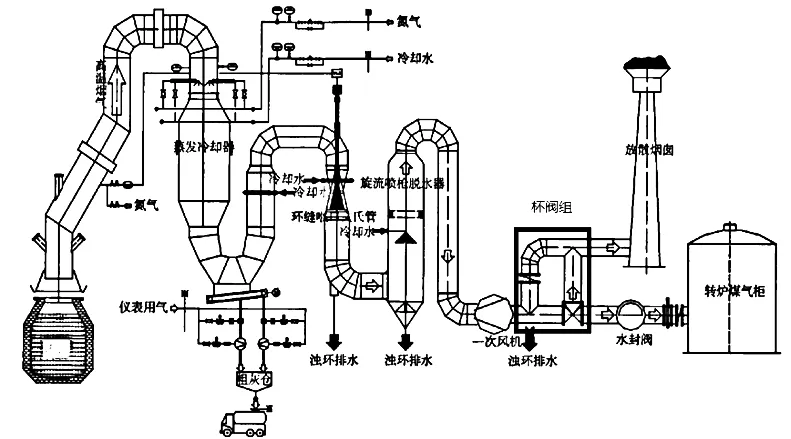

其主要的工艺流程为:来自汽化冷却烟道的转炉烟气→蒸发冷却器→喷淋塔→RSW环缝可调喉口文氏管→旋风脱水器→引风机→回收阀→眼镜阀→插板阀→转炉煤气柜。

放散阀→燃烧放散烟囱。

具体如图1:

图1 半干法煤气回收系统工艺流程

此系统中,蒸发冷却器属于干法工艺设备,喷淋塔、二文、旋风脱水器属于湿法工艺设备。蒸发冷却器理论上是出干灰的,但实际使用中难免会出现湿灰情况,势必产生蒸发冷却器内表面阻垢、结垢破垢等难题。若不解决,将会增加系统阻损,同时影响吹炼过程煤气大流量回收。

2.2 系统阻垢和破垢

(1)系统阻垢,重点在于蒸发冷器的阻垢。根据气雾喷枪的结构技术参数,调整气雾喷枪插入蒸发冷却器筒壁深度,可以有效解决蒸发冷却器的“湿壁”、“湿底”问题。另喷淋塔下部易结垢堵塞,根据现场情况在目前排污管旁边增加紧急排污口,杜绝堵塞。

(2)结垢破垢。由于气雾喷枪喷头部位难免会结垢或堵塞,使得喷嘴效果不佳,蒸发冷却器筒壁结垢。一方面,利用大块垢自身重力除垢并通过蒸发冷却器筒底自制的破碎格栅将其分解成小块,便于输灰刮板机运输。另一方面,利用单炉旬检修机会,使用高压水清除筒壁结垢。

(3)振动阻垢。为了降低半干法煤气回收系统的停机率,减少系统阻损,独创了蒸发冷却器在线阻垢方法——振动阻垢。通过增加振动源,再结合自动控制装置,使得吹炼期间,筒壁不易结垢,减少系统阻损,降低了停机清理结垢的时间,保证了煤气回收系统的高效运行。

2.3 转炉操作优化和调整

(1)转炉操检联动。根据吹炼温控曲线,“早降罩、晚提罩”,过程采用变枪位变氧压操作,做到“早化渣、化好渣、化透渣”,延长煤气回收时间,提高煤气回收量。

(2)吹炼前期加料由一次多量加入改为多批次少量加入,使得煤气回收条件迅速满足。

(3)减少转炉氧枪二次下枪次数,从而减少煤气回收过程中断次数,提高煤气回收总量。

(4)吹炼后期,推迟副枪入炉测量时间。减少下副枪时,氧气和煤气不符合条件中止煤气回收。

通过以上优化和调整,转炉煤气CO含量在下枪后2-3分钟迅速达到回收条件,而且一直可以回收到下枪后15-16分钟。延长了煤气回收时间,增加煤气回收总量。

2.4 设备改造、运行参数及维护优化

(1)二文重砣过程调整,保证炉口微正压,防止吸入过量空气。

(2)蒸发冷却器喷枪氮气流量调小。在保证喷枪除尘效果的前提下,使得进入煤气内的氮含量降低,提高煤气热值。

(3)调整氧枪口、副枪口和投料系统氮封流量,保证密封效果,以防进入空气。

(4)对煤气分析仪进行改造,更换大功率电加热取样探头,将翻板式排液器改成蠕动式排液泵,将单通道制冷器改成双通道。通过以上改造大大提高烟气脱水效果,保证了分析仪的计量准确,仪表的安全运行。

(5)对风机进出口水封补水管道进行改造,使得补水可视化,并定期检查和排污,保证了系统安全。

(6)在保证除尘要求的情况下,将风机转速适当降低,保证CO浓度,同时降低风机振动。通过在线做动平衡,减少停机时间,延长转子寿命,增加煤气回收总量。

(7)对半干法煤气回收系统重新制定点检维护标准,掌握了系统故障和问题的判定技巧,保证煤气回收系统高效稳定运行。

3 蒸汽回收系统优化

3.1 蒸汽回收系统介绍

我厂100吨转炉汽化烟道采取的是自然循环与强制循环相结合的复合式汽化冷却方式。活动烟罩、炉口固定段Ⅰ、固定段Ⅱ为强制循环冷却方式,中Ⅰ、中Ⅱ、中Ⅲ、末段为自然循环冷却方式。其中活动烟罩与除氧器、低压热水循环泵组成低压循环系统,固定段Ⅰ、固定段Ⅱ与汽包、高压热水循环泵组成高压循环系统。蒸汽经由塔楼7楼汽包送至球型蓄热器,再送至公司管网。

3.2 汽化烟道分段在线煮炉技术

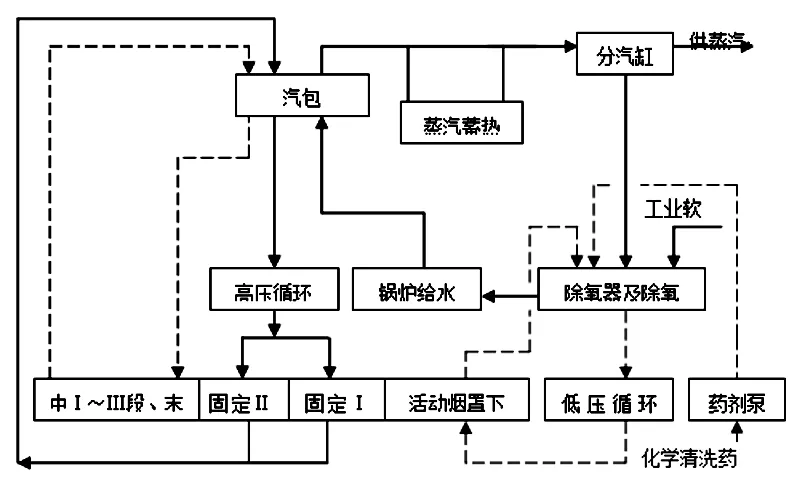

(1)由于工业软水补入汽包前先经低压段加热除氧,由不合格软水带进来的无机盐组分首先在低压段汽化冷却系统析出成垢,因此通过投加化学清洗剂至除氧水箱后,利用低压循环泵对低压段汽化冷却系统内设备进行循环清洗除垢。具体清洗工艺流程图如图2。

图2 具体清洗工艺流程

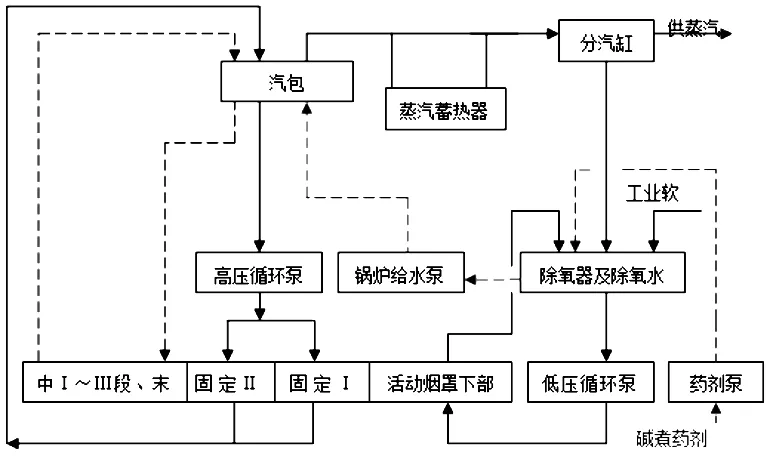

(2)高压段汽化冷却系统可不进行化学清洗,而进行碱性溶液煮炉处理。通过煮炉除去锅炉的铁锈及部分氧化铁腐蚀产物,转化溶解运行过程中产生的硫酸钙垢、硅酸钙垢,在碱煮过程中建立能够保护锅炉管壁的耐腐蚀磷酸盐保护膜,增强了金属的耐腐蚀能力,进而提高转炉汽化冷却系统产汽效率。具体碱煮工艺流程图见图3。

图3 碱煮工艺流程

3.3 转炉操作优化和调整

(1)合理控制转炉氧枪吹氧枪位和氧压,做到“早化渣、化好渣、化透渣”,保证吹炼过程不返干,不喷溅。使得汽化烟道内表面没有钢渣覆盖,保证汽化烟道受热面换热效率,提高蒸汽产量。

(2)进铁水和加废钢时,专人指挥,指令清晰,防止动作不协调造成汽化烟道损坏。

(3)除尘操作工进行汽包补水时,必须保证除氧器温度在105℃左右方可进行。此时氧气在水中的溶解度最低,这样可以保证热力系统不出现氧腐蚀。

(4)操作工定期取炉水样,检测水质,保证硬度和重金属含量等符合汽化烟道用软水标准,防止系统结垢。

(5)系统排污按照“高送低排”、“高少低多”原则操作,这样,保证系统蒸汽输送,降低压力损失,同时也保证了系统的无堵塞,正常运行。

3.4 设备改造、运行参数及维护优化

(1)定期对热力系统进行排污,保证各段受热管无堵塞,杜绝受热管道爆管等。

(2)增加排污温控指示。保证各汽化各段排污阀门可靠动作,防止排污管道堵塞,形成假排污。

(3)泵区给水泵改成机械密封,杜绝了漏水,延长了给水泵使用寿命。保证了除氧器往汽包补水速度。

(4)活动烟罩重新调整下限位,使得炉口与烟罩下沿保持一定距离。

(5)汽包液位及输出蒸汽阀门开闭压力调整。使得吹炼过程中产生的蒸汽及时向管网输送。连续生产时,更可以延长回收时间,增加蒸汽产量。

(6)对系统各检测仪表进行定期校验,保证准确度。