P70型通用棚车内衬组装工艺控制

2016-03-09曾德凉贾罗云

曾德凉 贾罗云 郭 唯 李 勇

(中车眉山车辆有限公司 四川 眉山 620032)

1 问题的提出

随着铁路货运改革的不断深化,“白货”运量增长将成为拉动铁路货运的新引擎。2014年,为适应“白货”运输需求,中车眉山车辆有限公司对作为重要载体的P70型通用棚车,在内衬板的材料及内衬组装要求等方面都进行了重大调整,如内衬板的材质由竹压板改为纤维增强塑料板,紧固方式由螺栓连接改为拉铆紧固。

内衬板的拼接和紧固方式的变化与调整,造成内装后出现了以下质量问题:(1)内衬板孔与座板孔错位;(2)拉铆钉假铆;(3)角压条局部间隙超差;(4)内衬板与木地板间隙超差等。

2 工艺分析

针对上述质量问题,从内装修用内衬板的加工,端墙、侧墙座板的组对以及铆接工艺等方面进行工艺分析,查找原因。

(1)根据2014年P70型棚车的产品技术要求,车内端墙、侧墙的内装用材料由竹压板改为增强塑料板,均为三段拼接成整体,与端墙、侧墙的座板采用铆接方式连接。如果内衬板安装孔加工的定位尺寸或钢结构的座板组对时出现偏差,或者内衬板在组装时调整不到位,都极易使内衬板孔与端墙、侧墙的座板产生错位,甚至出现内装修时压铁盖不住内衬板孔的情况,如图1所示。

图1 内衬板孔与座板孔错位

(2)所谓拉铆钉假铆是指铆接后,铆钉虽已被拉断,但套环翻边不全,且铆钉拉断面与套环面间凹入深度超过3 mm(见图2)。主要原因为:①套环未完全放入座板的卡槽中,铆接时套环翻边不能扣住座板内侧;②拉铆时拉铆枪与内衬板不垂直;③压铁与座板、内衬板三者不正位。

(3)角压条处间隙超差则是由该处座板位置偏移,或者角压条压型角度偏差造成。

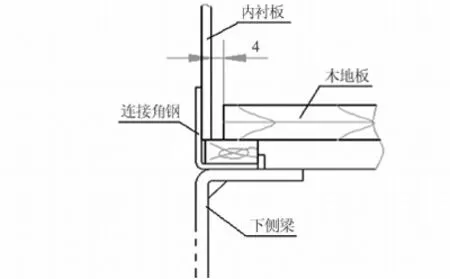

(4)内衬板与木地板的间隙要求不大于10 mm,地板组装时地板与连接角钢间距(理论间隙为7 mm)不满足要求。如图3所示,如木地板过长,使得两侧无间隙,内衬板则无法插入地板。如木地板过短,则会出现两侧间隙大,超过规定的要求。

图2 铆钉、套环安装示意图

图3 木地板与底架连接角钢间隙

3 工艺改进措施

3.1 内衬板下料、加工工艺控制

(1)加强内衬板组装尺寸精度要求,在内衬板固定铆接前检查各板边的间距,调整好压铁位置,确定不与内衬板干涉时再进行铆接。

(2)严格控制内衬板下料加工质量,采用整体组对样板进行划线,以防止各安装孔因累计误差过大造成尺寸偏差。

3.2 端墙、侧墙座板组对工艺控制

为有效控制钢结构的组对精度,专门设计制作了座板用整体样杆组对,端墙、侧墙的座板采用整体样杆组对焊接(见图4),确保内衬板孔和座板中心匹配,避免整体串位。

3.3 铆接工艺控制

(1)严格执行铆接要求,套环垂直放入座板卡槽,如因内衬板孔与座板孔不匹配造成压铁偏斜套环无法放入的情况,则对内衬板进行修磨,使孔重叠,套环垂直放入,避免假铆。铆接后,须对成型尺寸进行逐个检查(见图5),技术要求:凹入深度L1≤3 mm,凸出长度L2≤2 mm。

图4 整体样杆组对

图5 铆接成型示意图

(2)角压条、窗框在内装完成后用锤击的方式对局部间隙超差部位进行严缝,锤击时注意对油漆的保护,防止锤痕的出现。

3.4 木地板下料、组装工艺控制

4 结束语

通过采用上述工艺控制措施,有效解决了P70型内装修时出现的内衬板安装孔与座板孔错位、铆钉假铆、间隙超差等质量问题,提高了P70型棚车内装质量,节约了生产成本,达到预计效果,也为P80型大容积棚车的内装提供了借鉴。□