三维扫描在承载鞍检测中的应用

2016-03-09费强

费 强

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002 )

目前承载鞍环带尺寸主要采用弦表和素线尺配合来检测,检查员的个人因素影响很大。为验证其检测结果的准确性,结合公司多年来对三维扫描仪的使用情况,利用三维扫描技术对承载鞍环带尺寸进行抽检,验证既有检测方法的准确性和可靠性。

1 三维扫描的检测方法

三维扫描是集光、机、电和计算机技术于一体的高新技术,主要用于物体空间外形和结构的扫描,以获得物体表面的空间坐标。它能够将实物的立体信息转换为计算机能直接处理的数字信号,为实物数学化提供了快捷的手段。三维扫描后得到的测量数据是由大量的三维坐标点组成的[1],根据扫描仪的性质、扫描参数和被测物体的大小,由几百到几百万个点组成,这些大量的三维数据点称为点云。

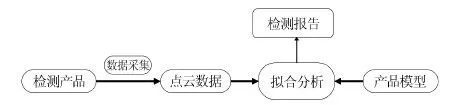

使用三维扫描仪扫描被测产品,将点云数据采集到计算机中。扫描时通过设置参数来改变扫描精度,精度设置越高,采集的点云数据越多。采集到的点云数据构建成面,然后将扫描数据与产品模型进行拟合分析[2]。三维扫描技术检测承载鞍尺寸的过程如图1所示。

图1 检测过程

2 承载鞍检测中的应用

2.1 现有检测方法

目前采用弦表和素线尺配合来检测承载鞍环带尺寸和素线度(见图2)。每次检测前弦表须在校准环上进行标定,素线尺在平板上进行标定。

图2 素线尺、弦表和标准环

2.2 三维扫描检测

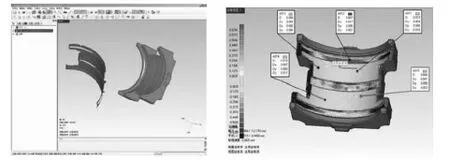

通过采用三维扫描,整个承载鞍环带面与三维模型的对比情况如图3所示。

图3 承载鞍拟合过程和拟合结果图

2.3 整体扫描和局部扫描

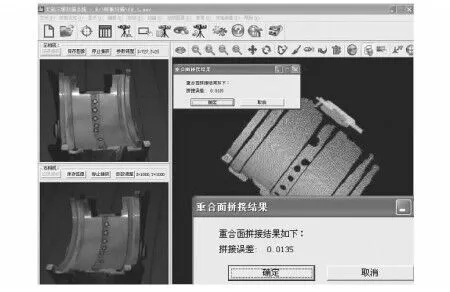

图4 承载鞍扫描时拼接误差示意图

2.4 数据对比分析

图5 整体扫描对比

图6 整体扫描最佳拟合平均偏差对比

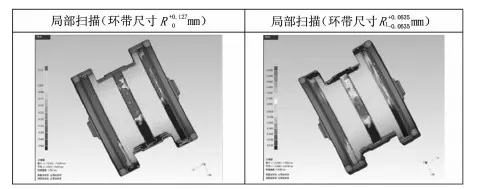

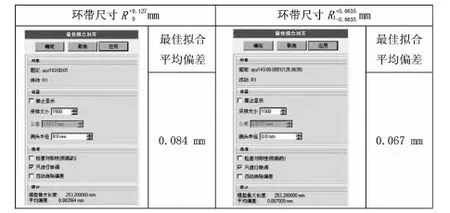

结合承载鞍在实际装车运行中的状况,承载鞍环带尺寸的精度直接影响承载鞍与轴承配合的情况。又因三维扫描是通过局部扫描,叠加次数越多,造成的拼接误差越大。为了避免拼接误差对检测结果的影响,采用局部扫描方法只检测承载鞍的环带尺寸,扫描1次,不存在拼接误差,提高检测的精度。其对比结果如图7、图8所示。

图7 承载鞍环带局部扫描对比

图8 局部扫描最佳拟合平均偏差对比

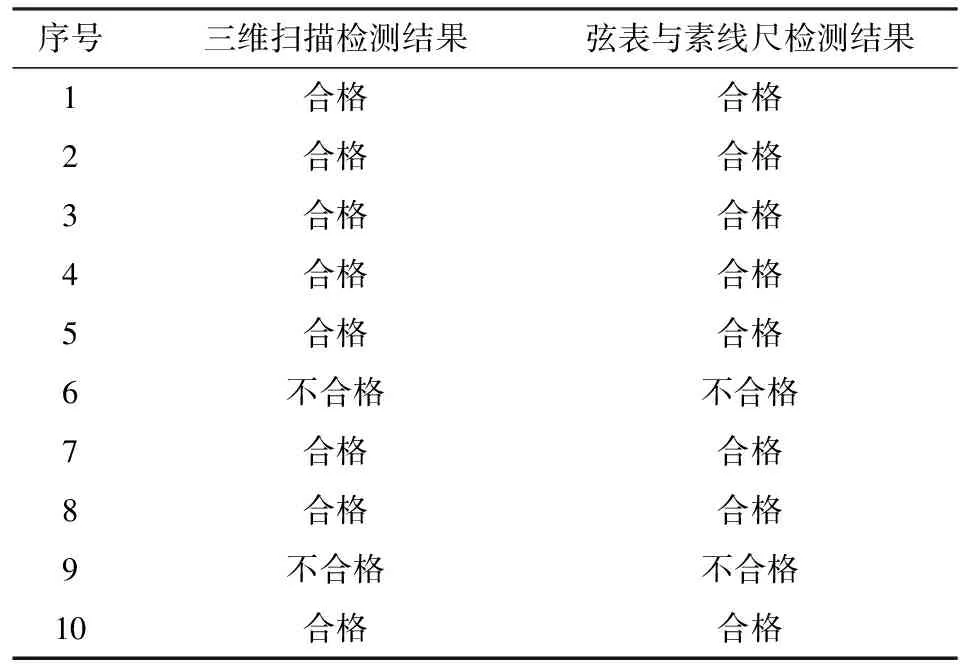

3 验证

通过上述承载鞍环带尺寸检测结果对比表可以看出,三维扫描的检测结果和采用弦表与素线尺的检测结果是一致的。

4 结语

采用三维扫描来检测零部件尺寸测量速度快,测量数据完整、精确,不需要接触被测物体等。尤其在对尺寸精度高的零部件进行检测时,可以通过扫描方式的变化来确保检测结果的准确性。但考虑到控制成本和检测效率等因素三维扫描未在实际中广泛应用,一般只用于抽检,本文利用三维扫描对承载鞍的环带尺寸进行抽检,验证了目前承载鞍环带尺寸的检测方法是可靠的。

表1 承载按环带尺寸检测结果对比表

[1] 张国雄.三坐标测量机[M].天津:天津大学出版社,1999.

[2] 陈宏钧.实用机械设计加工手册[M].北京:机械工业出版社,1996.□