天铁180 t转炉少渣低温高效脱磷冶炼工艺实践

2016-03-06刘建龙

刘建龙

(天津天铁冶金集团热轧板公司,河北涉县056404)

天铁180 t转炉少渣低温高效脱磷冶炼工艺实践

刘建龙

(天津天铁冶金集团热轧板公司,河北涉县056404)

为优化转炉冶炼工艺,对180 t顶底复吹转炉进行少渣低温高效冶炼试验,采用少渣冶炼工艺,即:兑铁→脱磷期冶炼→前期倒渣→脱碳期冶炼→终点出钢,实现了前期渣碱度平均1.91,前期脱磷率平均56.25%,后期渣碱度平均3.02,终点脱磷率平均>90%,过程石灰、白云石消耗分别降低30%、20%以上。冶炼前期碱度1.5~2.0,熔池温度1 350~1 400℃更有利于铁水中磷的脱除;随着出钢温度和终渣碱度的提高,钢中磷含量增加。

少渣;低温;脱磷;转炉

1 引言

转炉冶炼的主要任务是脱磷与脱碳升温。转炉冶炼传统采用“单渣法”工艺,即在转炉冶炼终点脱碳任务基本完成后,以相对高的碱度、氧化性与渣量进行后期脱磷,进而实现转炉脱磷与脱碳冶炼的任务。近年来国内外钢铁企业对转炉少渣高效冶炼工艺展开了广泛的研究[1-8],取得不同的效果。天铁热轧180 t顶底复吹转炉常规冶炼过程中为实现与精炼、连铸及生产任务的匹配,传统采用“单渣法”冶炼工艺,受外部形势与自身生产节奏的影响,从技术研究与降本增效的角度,天铁热轧就转炉少渣低温高效脱磷冶炼展开了相关技术研究。

2 技术原理

众所周知,转炉脱磷反应为放热反应,温度的降低更有利于铁水磷的高效脱除[9]。转炉冶炼过程存在两个脱磷时机:一是转炉冶炼前期,采用低温、低碱度、低氧化性进行前期脱磷并进行前期渣排出:二是转炉冶炼后期,以相对高的碱度、氧化性与渣量进行后期脱磷,并进行终点渣排出[10];

公式(1)[3]为熔池Lp的理论计算公式,可以看出熔池的T·Fe、CaO、MgO、T及C含量是影响Lp的重要因素。根据文献[6],转炉冶炼前期与后期熔池Lp随温度变化的对比如图1所示。可以看出,转炉冶炼前期熔池的Lp明显优于转炉冶炼后期,更利于磷的脱除。在图1所示渣中CaO、T·Fe含量条件下,可以实现冶炼前期低温、低碱度、低氧化性脱磷,可有效降低冶炼过程渣料消耗与渣量。

图1 转炉冶炼前期与后期熔池Lp的对比图

3 试验条件与结果

3.1 试验条件与冶炼工艺

天铁热轧有180 t顶底复吹转炉两座,顶吹氧枪为5孔拉瓦尔式,氧枪流量32 000~38 000 Nm3/ h,底吹供气元件为8孔透气砖式,底吹流量240~800 Nm3/h。试验工艺流程为:溅渣护炉→转炉兑铁水、废钢→转炉前期脱磷冶炼→前期渣排出→转炉后期脱碳冶炼。试验钢种主要为Q235B与Q345B。

图2 冶炼前期控制工艺

少渣冶炼工艺为:兑铁→脱磷期冶炼→前期倒渣→脱碳期冶炼→终点出钢。如图2所示,在冶炼前期:为达到“脱磷保碳”的效果,氧枪控制模式与供氧强度模式均为“低-高-低”,即采用相对低的枪位(受干法除尘影响,开吹供氧强度相对低)进行开吹点火,相对高的供氧强度与相对低的枪位进行快速脱硅脱锰,相对低的供氧强度与相对高的枪位进行“脱磷保碳”,为顺利倒渣在提枪前采取相对低的供氧强度与相对低的枪位进行泡沫渣控制;为增强过程熔池搅拌动力学条件,采取相对高的底吹强度(天铁热轧最高底吹流量800 Nm3/t·min);为提高脱磷渣化渣速度,造渣料的投入模式为与含铁物料一起分批次加入;前期供氧时间340~400 s。

3.2 试验结果

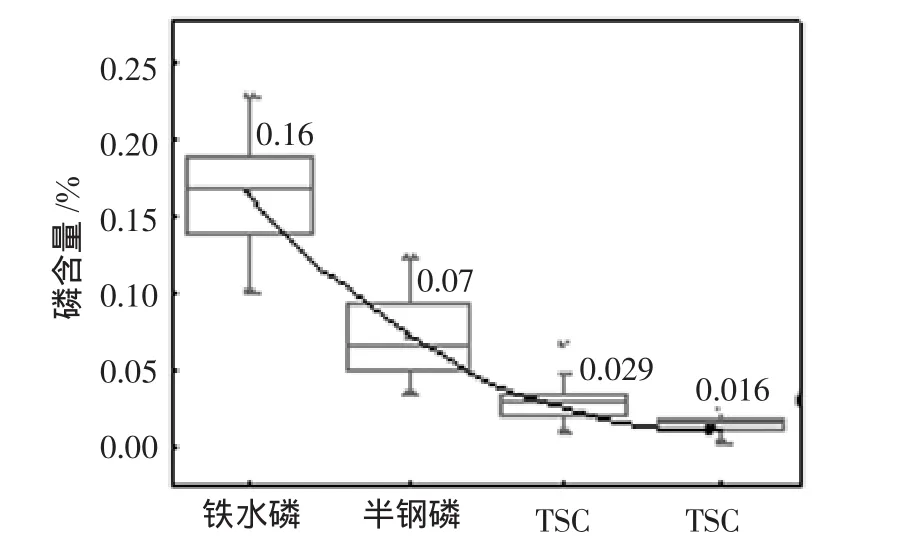

试验炉次冶炼前期铁水磷含量变化如图3所示。可以看出铁水磷平均0.16%的条件下,前期脱磷量平均0.09%(半钢磷平均0.07%),脱磷率平均56.25%,实现了在低温的转炉冶炼前期将超过一半的铁水磷脱除到转炉渣中。脱磷渣的倒出有效的降低了转炉后期的脱磷压力,TSC过程样磷含量平均0.029%、TSO终点样磷含量平均0.016%,实现全程平均脱磷率90%以上。

图3 试验炉次冶炼过程磷含量变化

试验炉次的渣料消耗及与“单渣法”对比如图4所示。可以看出过程石灰与白云石的消耗量都明显降低,其中石灰降低幅度>30%,至22.5 kg/t;白云石降低幅度>40%,至17.0 kg/t。据试验炉次的渣量称量统计,试验炉次的渣量平均降低幅度在20%以上。试验炉渣炉渣控制结果列见表1,其中前期渣碱度(ω(CaO)/ω(SiO2))平均1.91,后期渣碱度平均3.05。

图4 试验炉次渣料消耗情况及与“单渣法”对比

表1 试验炉次炉渣控制结果(平均值)/%

针对Q235B与Q345B钢种,图5给出了不同工艺相同终点碳条件下的脱磷冶炼效果。可以看出:相对于单渣工艺,相同终点碳条件下,少渣冶炼工艺的终点磷含量变化区间更集中,终点磷含量平均降低0.004%。得出:天铁热轧现有少渣冶炼工艺在降低过程渣料消耗的同时可以提高脱磷冶炼效果。

4 影响因素分析与讨论

4.1 脱磷影响因素分析

图5 不同工艺终点冶炼效果分析

图6给出了试验炉次冶炼前期影响因素的分析,可以看出:随着前期渣碱度的提高,半钢磷含量呈现先下降后上升的趋势,前期脱磷效果较好炉次的炉渣碱度范围在1.5~2.0;随着前期温度的提高,半钢磷呈现先下降后上升的趋势,前期脱磷效果最优炉次的熔池温度最佳控制范围在1 350~1 400℃;试验炉次随着熔渣氧化性的提高,前期脱磷量增加。

图7为试验炉次冶炼后期影响因素的分析,可以看出:除终渣氧化性的提高可以出尽终点出钢磷含量的降低,试验炉次终渣碱度的提高与终点出钢温度的提高都不利于终点出钢磷含量的降低,这是因为现有终渣氧化性条件下碱度的提高导致炉渣渣化的恶化,并不利于终点低磷含量的获得。

4.2 讨论

转炉炼钢就是炼渣,只有化好渣才能炼好钢。这一论述在转炉前期低温高效脱磷方面更为适用。只有在短暂的转炉冶炼前期快速化好渣,才能给铁水的体温脱磷提供更多的反应时间。数据统计发现,试验过程中化渣优异炉次的脱磷率较其他炉次的脱磷率提高10%~20%。

图6 前期脱磷影响因素分析

试验炉次终点出钢磷平均0.016%,与常规工艺平均0.018%的出钢磷相比,并无明显优势。前期渣的排出一方面降低了冶炼后期的磷负荷,一方面降低了冶炼后期的熔池渣量,进入碳-氧反应期的冶炼后期在少渣冶炼条件下极易“返干”,统计试验炉次的后期“返干”时间较传统“单渣法”工艺延长约40~60 s,长时间的“返干”使原本需要在冶炼后期完成的脱磷任务受到影响。

图7 后期脱磷影响因素分析

对于一次倒炉熔池温度的选择,主要有“碳-磷选择性氧化”的转变温度与“脱磷反应”平衡温度[11]两种观点。两种观点的控温区间分别为1 300~1 350℃与1 400~1 440℃。低温不利于化渣,温度区间1 300~1 350℃的控制,以牺牲脱磷渣碱度(1.2~1.5)为代价;温度区间1 400~1 440℃内脱磷渣的碱度虽然得以提高,但脱磷的温度条件变差。经过试验,以热轧的生产条件该区间以1 350~1 400℃为宜,与文献[12]的观点吻合,以能满足相对高碱度的相对低温度区间为宜。

5 结论

天铁热轧180 t顶底复吹转炉的少渣低温高效冶炼工艺试验不仅实现了该工艺的顺行,并取得了如下冶金效果:

冶炼前期,“低-高-低”的氧枪控制模式与供氧强度模式能够满足冶炼前期快速化渣与脱磷的需要。

过程石灰、白云石消耗分别降低30%、20%以上。炼钢前期渣碱度平均1.91,后期渣碱度3.02的条件下。试验炉次前期脱磷率平均56.25%,终点脱磷率>90%,证明现有少渣工艺可以提高过程脱磷冶炼效果。

根据试验炉次,冶炼前期碱度1.5~2.0,熔池温度1 350~1 400℃更有利于铁水磷的脱除;冶炼后期,出钢温度的提高与终渣碱度的提高都不利于钢中磷含量的降低;不管冶炼前期还是后期,炉渣氧化性的提高都有利于磷的脱除。

提高冶炼前期的化渣速度是提高前期脱磷效果的重要措施之一;冶炼后期的少渣冶炼容易引起“返干”,影响后期冶金任务的进一步优化。

[1]万雪峰,曹东,李德刚,等.鞍钢转炉双渣深脱磷工艺研究与实践[J].钢铁,2012,47(6):32-36.

[2]张良明,吴发达,王爱民,等.马钢120 t转炉少渣冶炼工艺应用实践[J].钢铁,2014,49(6):26.

[3]小川雄司.转炉连续脱磷脱碳工艺的开发 [J].世界钢铁,2001(6):44-51.

[4] Masanori Kumakura.Advances in Steel Refining Technology and Future Prospects[N].Nippon Steel Technical Report,2013-08-05(104).

[5]李晨晓,李宏,周宝,等.100 t转炉石灰石代替石灰造渣炼钢试验研究[J].中国冶金,2015,25(12):22.

[6]王杰,曾加庆,杨利彬.复吹转炉少渣脱磷炼钢工艺过程分析[J].炼钢,2015,31(3):31-35.

[7]高文芳,陈钢,王金平,等.顶底复吹转炉高效脱磷研究[J].钢铁,2009,1(9):36.

[8]朱英雄,钟良才,萧忠敏.复吹转炉深脱磷技术在国内的应用与进展[J].炼钢,2013,29(4):1-7.

[9]黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2010.

[10]曾加庆,潘贻芳,王立平,等.对复吹转炉低成本、高效化生产洁净钢水理论与实践的再认识[J].钢铁,2014,49(10):1-6.

[11]周朝刚,李晶,武贺,等.转炉双渣脱磷一次倒渣温度研究[J].钢铁,2014,49(3):24-29.

[12]王杰,曾加庆,杨利彬.复吹转炉双渣法脱磷冶炼工艺一次倒炉温度最优化选择[J].炼钢,2015,31(4):34-37.

Smelting Process Practice of Less slag Lower Temperature High Efficient Dephosphorization at Tiantie Hot Rolling 180 t Converter

LIU Jian-long

(Plate Hot Rolling Company Limited,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County, Hebei Province 056404,China)

In order to optimize converter melting process,less slag lower temperature high efficient melting test was carried out on 180 t top and bottom blowing converter.Less slag melting process,i.e.,hot metal charging→ melting during dephosphorization phase→ deslagging at early phase→ melting during decarburization phase→tapping at end point,realized an average slag basicity of 1.91 at early phase,an average dephosphorization rate of 56.25%at early phase,an average slag basicity of 3.02 at latter phase,an average dephosphorization rate of>90%at end point and the reduction of over 30%and 20%of lime and dolomite consumption respectively.The author points out the basicity of 1.5~2.0 at early melting phase and the bath temperature of 1,350~1,400℃ are favorable for hot metal dephosphorization;phosphorous content at end point tapping will increase with the increase of end point temperature and end slag basicity.

less slag;lower temperature;dephosphorization;converter

10.3969/j.issn.1006-110X.2016.06.001

2016-08-10

2016-09-04

刘建龙(1983—),男,主要从事转炉冶炼方面的研究工作。