高炉风口二套铸造质量缺陷及改进

2016-03-06赵丽萍

赵丽萍

(天津天铁冶金集团机械装修部,河北涉县056404)

高炉风口二套铸造质量缺陷及改进

赵丽萍

(天津天铁冶金集团机械装修部,河北涉县056404)

针对铸造生产的风口二套存在的冷却效果差、底部易烧损等质量缺陷,对风口二套冷却水道进行改进,优化工装设计、砂芯定位、制芯工艺、金属液处理等工序,提高了风口二套的综合性能,减少了夹砂与夹渣等铸造缺陷,保证了高炉送风设备的正常运行,风口二套铸造合格率达85%以上,产量提高50%以上,取得了较高的经济效益。

风口二套;冷却水道;金属模具;砂芯定位;浇注系统

1 引言

高炉风口设备包括风口大套,风口二套及风口小套,安装在炉缸部位,以一定角度探入炉内,以实现为炼铁送风功能。天铁各高炉风口二套为单腔结构,紫铜材质铸造而成。在日常使用过程中,由于作业温度较高,单腔风口二套的结构特点导致冷却效果差,易造成其底部过热,使风口二套极易变形甚至烧损。

风口二套的壁厚最薄处只有8 mm,属于薄壁单个空腔型铸件,且气密性要求较高,铸造难度较大,铸造过程中易因壁厚不均匀造成渗漏,而且夹砂与夹渣缺陷较多,致使铸造合格率较低。针对风口二套铸造生产中存在的主要质量问题,进行了风口二套的铸造工艺改进。将原始木模改造为金属模以保证铸造外观质量并提高生产效率,并在水腔中加入横、竖隔板控制冷却水流向,解决了底部烧损及变形问题。造型采用树脂砂,保证了型腔精度。强化了铸造过程中关键工序的控制措施,使风口二套综合性能得到很大提高,保证了高炉送风设备的正常运行。

2 风口二套冷却水道改进措施

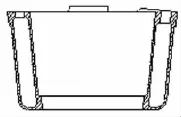

原风口二套见图1。

图1 原风口二套截面示意图

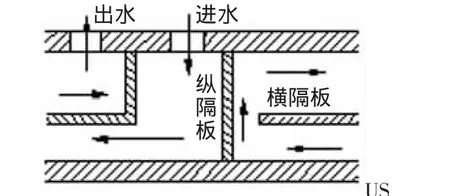

原风口二套为单空腔式结构,受供水压力影响,冷却水进入后循环不畅,进水波动大,容易造成底部冷却水长时间滞留,底部形成冷却死角导致烧损。因此将风口二套设计成横、纵隔板组成双腔冷却水道,使水流首先进入二套的底部循环后再从上半部分流出。风口二套工作时,冷却水先通过底部靠近风口小套,也就是热负荷最高的一段水道,使低温冷却水首先进入高温区,加快了风口二套底部热交换,然后依次流过横、竖隔板所组成的水道,不留冷却死角。随着冷却水进入上部空腔,由于水道截面积逐渐变大,水速减慢,水温升高,热交换作用减弱,最后由出水口排出完成冷却循环,解决了水循环不畅、底部易烧损的问题。水流展开示意图,见图2。

图2 水流展开示意图

3 风口二套铸造工艺改进措施

风口二套本体壁厚较薄,铸造过程中易因砂芯定位不准确造成偏芯,使铸件壁上形成孔洞或局部偏差过大,打压时渗漏或直接报废。浇注时,浇道或砂芯掉砂会造成铸件夹砂缺陷以及扒渣过程中的夹渣引起后期铸件渗漏。针对风口二套铸造生产中存在的主要质量问题,从工装设计、砂芯定位、制芯工艺、金属液处理等方面进行工艺改进。

3.1 金属模具工装

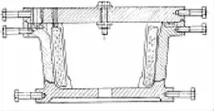

根据风口二套材质及尺寸进行理论计算并多次试制,最终确定了铁模工装尺寸,利用木模制作木型铸出铁模,金属工装上设有1个浇口3个冒口及4个出砂孔,机加工成型后进行装配,应确保金属模具尺寸及定位准确。最后对金属型进行打磨,为避免金属液直接接触金属型,与串皮芯接触的金属型内壁均匀涂有松香。风口二套铸型装配图见图3。

图3 风口二套铸型装配图

3.2 芯盒模具改进

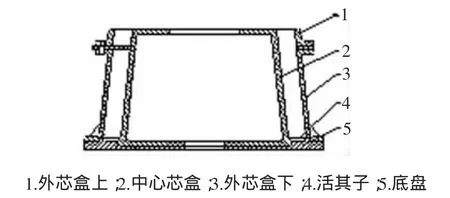

横、纵隔板的铸入增加了铸造难度,因此将风口二套中间芯盒和串皮芯盒模具设计成铸铝型,轻便耐用,造型后型腔表面光洁度及定位准确度优于木模。串皮芯的外芯盒分为上下两部分,中间放有横隔板的铸铝模样,两个进出水口间放有两个纵隔板的铸铝模样。为方便从砂芯中抽出横隔板的铝模,把横隔板铝模分为四部分,相互间隙<1 mm,并预留进出水口位置。风口二套串皮芯金属模具,见图4。

图4 风口二套串皮芯金属模具图

3.3 造型工艺方案

3.3.1 配砂工艺改进

造型用砂全部采用树脂砂,有利于提高铸件质量,并便于后序清砂。根据风口二套的尺寸及结构合理控制树脂砂的硬化速度,在满足型砂强度的前提下,减少树脂和固化剂的使用量,从而减少型砂的发气量。此次铸造风口二套,加入树脂量占原天然砂重量的1.3%,加入固化剂量占树脂量的1/2,硬化时间控制在25 min左右。

3.3.2 制芯工艺改进

风口二套的砂芯有两个,分别是中间芯和串皮芯。中间芯中心部位设有一圆柱形内冷铁,用以增强砂芯的稳定性。串皮芯的芯骨采用铁丝编制而成,在隔板位置分为上下两层,保证了砂芯的强度与刚度,防止砂芯在运输、翻转过程中变形损坏。严格控制砂芯的使用时间,砂芯固化后点燃芯骨表面缠绕的炮捻形成通道增强透气性,并在36 h内浇注完毕,防止砂芯的返潮或强度退化,从而防止气孔和夹砂缺陷。

3.3.3 涂料涂刷方案

中间芯与串皮芯表层涂以醇基石墨快干涂料,增强砂芯表面强度和光洁度,防止铸件粘砂,也可阻止气体在型腔中释放,解决了铸件上细小砂眼的问题,使型腔及铸孔表面光滑易清理,降低风口二套使用过程中对循环水的水流阻力。

3.3.4 砂芯固定

首先要保证金属模具尺寸及定位准确,然后在串皮芯制作时做好刻度线并埋入铁丝,铁丝穿过4个钢质定位芯头的通孔与铁模工装的上模进行固定,中间芯的内冷铁与铁模工装上模用螺栓连接,用来防止砂芯偏移,从而保证铸件壁厚均匀。4个吊芯孔也为出砂孔,清砂完毕后,两个出砂孔用锥管丝堵堵住,另外两个进出水位置的吊芯孔保留成为进出水口。

3.4 浇注系统的设计

用砂型在冒口位置做成保温套,使冒口处金属液缓慢冷却,起到补缩作用。横浇道采用直接成形的金属横浇道,设计为圆弧形R=35 mm,拱高h=20 mm,金属型的底部设置透气孔,使浇注时产生的气体能够及时排出。适当增加内浇道面积,设计为6个扁梯形,断面尺寸为30 mm×20 mm×8 mm,提高金属液的充型速度的同时,缩短金属液在金属型横浇道内的停留时间,防止降温过多,造成冷隔的铸造缺陷。

4 熔炼和浇注方案

4.1 金属型工装浇注温度控制

金属型工装本身温度较砂型低,浇注后金属液过度激冷,气体和杂质来不及上浮,容易造成夹渣和气孔及冷隔缺陷。但金属型表面温度太高,就会减缓金属液冷却速度,易形成缩松缺陷。因此,生产过程中,金属型表面采用火焰预热,在金属型内腔表面、底面和侧面多点测温,保证预热温度均匀。经过多次试验,风口二套金属型的预热温度定为(150±10)℃。

4.2 浇注

为保证风口二套的导热性,选用纯度较高的电解铜。熔化后期加入磷铜进行预脱氧,铜水温度达到(1 380±10)℃时倒入烘烤后的浇包内,在金属液表面加木炭覆盖,防止表面氧化并进行保温。然后倒在浇注坩埚内,镇静5~8 min,扒出浮渣,然后进行浇注,浇注温度控制在(1 200±10)℃。

为防止金属液内的杂质和气体进入型腔,在直浇道下采用规格为1 mm×1 mm过滤网片对金属液进行过滤,降低了气孔和夹杂倾向。为防止缩孔和缩松缺陷,金属工装上设有1个浇口,3个冒口,在浇注初期铜液注入速度要慢,在浇注系统充满铜液后加快浇注速度,在浇注后期浇注速度再次放缓,保持铜液平稳上升直至浇口充型完毕。

5 效果

通过对高炉风口二套铸造工艺的改进,提高了表面光洁度及尺寸精度,降低了壁厚因局部偏差造成的废品率,减少了夹砂与夹渣铸造缺陷,铸造风口二套合格率达85%以上。与原风口二套铸造工艺相比,产量提高50%以上,而且风口二套型腔光滑,壁厚均匀,内部组织致密,在规定水压下进行打压试验不渗水、泄压。风口二套经铸造工艺改进后解决了底部烧损及变形问题,延长了风口二套的使用周期,使风口二套综合性能得到很大提高,满足了高炉生产需要。

[1]姜不居.铸造手册-特种铸造[M].北京:机械工业出版社,2011.

[2]韩晓峰.铸造生产与工艺工装设计[M].长沙:中南大学出版社,2010.

Casting Defect and Improvement for Blast Furnace Tuyere Secondary Sleeve

ZHAO Li-ping

(Mechanical Installation and Maintenance Department of Tianjin Tiantie Metallurgy Group,She County, Hebei Province 056404,China)

In the production of tuyere secondary sleeve casting,problems existed of poor cooling effect and quality defects such as easy burnt bottom.The cooling water channel of tuyere secondary sleeve was modified and the processes of tooling design,sand core positioning,core making process and liquid metal treatment were optimized.The comprehensive performance of tuyere secondary sleeve was improved and the casting defects of sand and slag tramping were reduced.The normal operation of blast furnace air supply equipment was ensured.The qualification rate of cast tuyere secondary sleeve was up to more than 85%and production increased by more than 50%.High economic benefits were achieved.

tuyere secondary sleeve;cooling water channel;metal mold;sand core positioning;casting system

10.3969/j.issn.1006-110X.2016.06.003

2016-08-16

2016-08-28

赵丽萍(1983—),女,工程师,主要从事机械铸造技术管理工作。