洁净钢氧含量的控制

2016-03-06何健

何健

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

洁净钢氧含量的控制

何健

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

为减少冶金工艺流程中钢水中的夹杂物,对钢液氧化程度及浇铸过程氧含量进行控制,通过在炼钢工序对钢液进行转炉终点氧含量控制、出钢控制、精炼炉渣控制,在浇铸过程中控制钢水的二次氧化程度,严格执行工艺,保证了钢液的良好洁净度,提高了钢水质量,达到了冶炼纯净钢的要求。

洁净钢;氧含量;钢包渣;夹杂

1 引言

随着钢铁冶炼技术的发展和用户对产品质量要求的提高,钢铁企业对产品质量控制越来越精细化。因此洁净钢被定义为:当钢中的非金属夹杂物直接或间接影响产品的生产性能或使用性能时,该钢就不是洁净钢;而如果非金属夹杂物的数量、尺寸或分布对产品的性能都没有影响,那么这种钢就可以被认为是洁净钢。在板坯质量分析中发现钢中氧伴随夹杂物出现在各种板坯质量缺陷中,尤其是冷轧料生产。通过控制钢中氧含量,可以减少夹杂物数量、尺寸及分布,控制钢中氧含量是洁净钢的重要量化指标。本文结合生产实践重点阐述钢液氧化程度的控制及浇铸过程氧含量控制。

2 钢液氧化程度的控制

当转炉吹炼到终点时,钢水中溶解了过多的氧,我们称之为溶解氧[O]溶。我们将钢水中总氧含量表示为T[O],钢水中T[O]含量能够反映出钢水纯净度,也就是钢中夹杂物的水平,一般表示T[O]为:T[O]=[O]溶+[O]夹,因此想要降低钢中T[O]含量,只能从[O]溶和[O]夹两方面入手,。分析造成冷轧料表面线状缺陷和表面起皮缺陷原因,主要在于连铸坯下含有Al2O3等类型夹杂物。因此想要降低冷轧料表面的缺陷,就要降低钢中的脱氧夹杂物,而要降低钢中夹杂物,首先就要降低转炉终点钢水氧含量([O]溶),这是产生夹杂物的源头;其次,充分发挥精炼能力促使脱氧产物([O]夹)的上浮排除;避免钢水在连铸浇铸过程中的二次氧化。

炼钢工序钢液氧化程度控制分为:转炉终点氧含量控制、出钢控制、精炼炉渣控制。

2.1 转炉终点氧含量控制

影响转炉终点氧含量的因素:由T[O]=[O]溶+[O]夹可知,转炉冶炼终点时,钢水中的[O]夹为0,那么T [O]=[O]溶,可知转炉吹炼终点钢水中的氧含量取决于[O]溶,根据生产统计决定[O]溶的因素有终点[C]含量、终点T、终点渣中(FeO)含量。

2.1.1 终点[C]控制

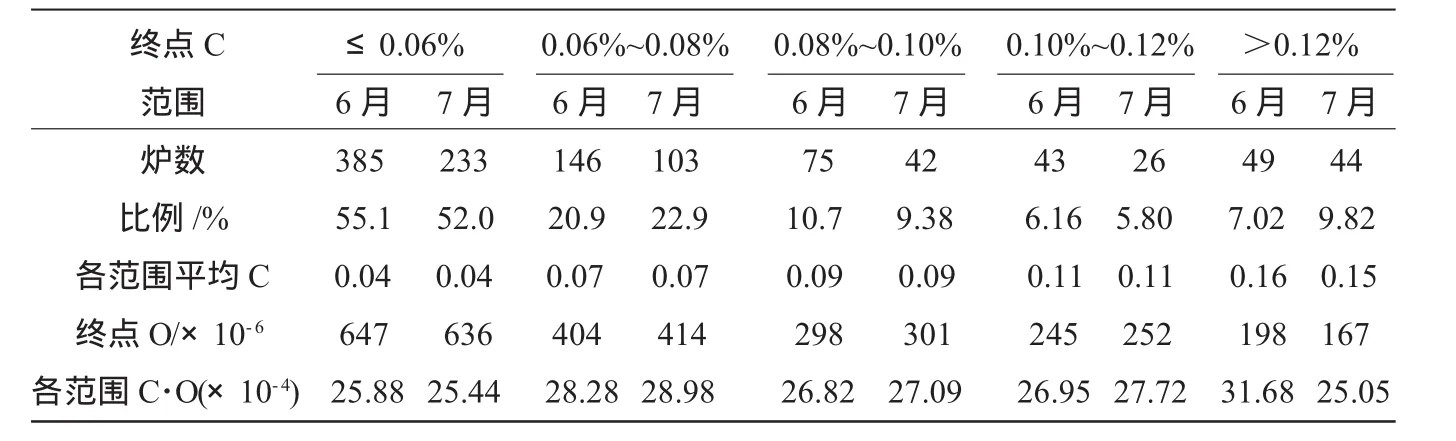

我们通过对某厂180 t转炉炉役前、中期终点[C]-[O]溶的数据进行了对比分析。

分析结果见表1,表2。

表1 某厂180 t转炉前期炉役[C]-[O]对应数据统计

表2 某厂180 t转炉中期炉役[C]-[O]对应数据统计

通过图1可知,理论计算标况下终点钢水[%C] ·[%O]为0.002 5,而生产中的碳氧浓度值波动在标准曲线上下,有的靠近曲线,有的偏离曲线严重。影响波动的因素有:终点拉碳枪位、拉碳时间、复吹转炉低吹效果、吹炼后期含铁物料的加入(轧钢产生的氧化铁皮,球团矿等)。炉役后期[C]-[O]所对应的点偏离浓度曲线越严重,钢水中的[%O]溶含量明显增多。对照炉役前期和后期的[C]-[O]关系,随着底吹透气性逐渐变差,[C]-[O]所对应的点波动的越厉害。

图1 某厂转炉终点[C]-[O]关系图

控制措施:根据[C]+(FeO)→[Fe]+(CO)↑反应的热力学计算,当温度为1 630℃时,C-Fe氧化平衡点为[C]=0.175%,平衡[O]=175×10-6,也就是说当[C]低于0.175%时,钢水将发生过氧化。依据钢种出钢要求,终点碳含量越高,钢中的自由氧越低,可以降低钢中的夹杂物含量,钢水纯净度越高。

2.1.2 终点温度控制

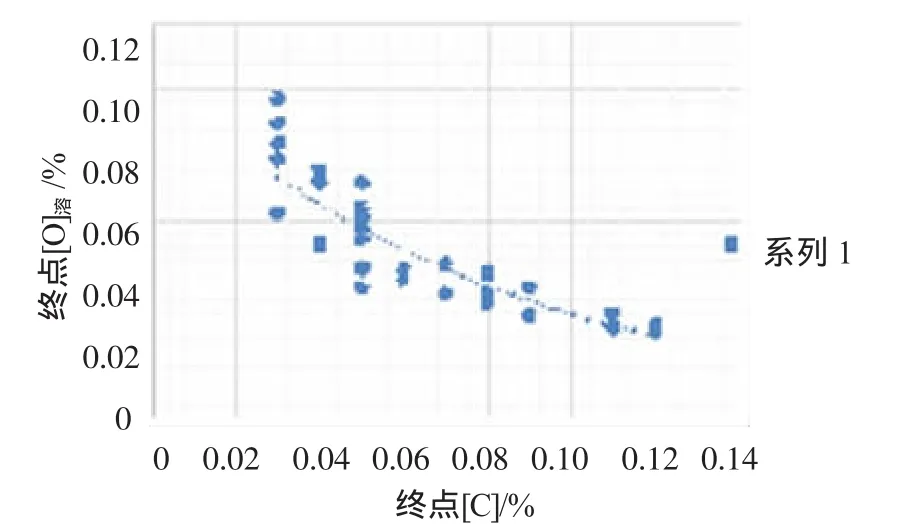

统计分析了某厂转炉终点氧含量与终点温度的关系,见图2。

图2 某厂转炉终点T-[O]关系图

我们取转炉终点 [C]%含量0.05~0.06,温度T与钢水[O]溶的一组数据分析。趋势线反映出随着温度的提升,钢水中溶解的氧含量在逐渐增多。生产实践证明终点温度控制过高会造成一系列的生产问题:终点氧含量增高、炉况恶化、钢水质量夹杂物增多等。

控制措施:转炉终点氧含量随着终点温度的升高呈上升趋势,将转炉温度控制在1 680℃以下对降低终点氧含量是很有益的。

2.1.3 终渣(FeO)控制

转炉发生C-O反应时,化学反应分为间接反应和直接反应两种。

直接反应:[C]+[O]→CO↑

间接反应:[C]+(FeO)→[Fe]+(CO)↑

转炉吹炼过程中,当钢水中的C达到临界点后C-O反应逐渐减缓,渣中(FeO)随着吹炼的进行含量增加,钢水中的[O]溶也逐渐升高,造成过吹现象出现。通过对某厂转炉终点C含量在(0.04~0.06)%、底吹炉次进行数据统计分析,终渣(FeO)与[O]溶的关系见图3。

图3 渣中(FeO)与终点钢水[O]溶的关系

如图3所示,渣中(FeO)与终点钢水[O]溶成正比,随着渣中(FeO)增加,钢水中的[O]溶呈上升趋势。

控制措施:顶底复吹转炉,维护好底吹系统、确定合理的终点拉碳枪位、减少后期含铁物料加入量、提高转炉终点倒炉一次命中率,这些关键点对控制终渣(FeO)非常有利。

2.2 出钢控制

2.2.1 出钢挡渣控制

一般来说,出钢时渣中的氧化性很高(w(FeO+ MnO)=(15%~30%),且化学和物理特性都不稳定,因此应严格控制钢包下渣量,避免造成钢水二次污染。出钢挡渣目标是控制钢包渣量<6 kg/t,渣厚30 mm左右。目前先进的挡渣措施有:挡渣标车、气动挡渣、滑板挡渣。

2.2.2 脱氧合金化控制

出钢时向钢包中加入脱氧剂和合金,通过出钢时钢液的机械搅拌和化学反应,脱氧剂和合金能迅速地降低钢水中的溶解氧,生成的固态或液态脱氧产物(例如:Al2O3、MnO等)作为非金属夹杂物存在于钢液中,一般这些非金属氧化物会随着吹氩、造渣等精炼手段逐渐碰撞→结合→凝聚→长大→去除。

(1)脱氧合金化控制措施:在出钢时确保达到稳定的、低的氧化性。

(2)减少转炉下渣以及渣中不稳定的氧化物的影响。

(3)向钢包渣加入适量、合适成分的合成渣,以得到理想的钢包渣成分,降低钢包渣的氧化性。

(4)要以合适的搅拌速率对钢水进行搅拌,并在浇铸前确保较长的夹杂物上浮时间。

2.3 精炼炉渣控制

在转炉出钢的过程中,会有一定数量的氧化渣进入钢包,精炼过程完全脱氧的钢(SPHC、Q345B)、冷轧料(CCO4、CCO3WL)渣中包含的不稳定氧化物(P2O5、MnO、SiO2等)在精炼氛围下发生常见的回磷、合金元素烧损、二次氧化物现象,造成产品性能缺陷和影响连铸顺利浇钢。

炉渣改质:浦项(POSSO)和神户公司(KOBE)研究表明,冷轧薄板的缺陷随着精炼结束时钢包内渣的(FeO+MnO)含量减少而降低。(FeO+MnO)降低,钢中T[O]降低,但(FeO+MnO)为7%~8%时,T [O]变化不大,钢水-渣反应趋近与平衡。控制钢包渣中(FeO+MnO)含量对钢水的二次氧化、钢水性能起到关键的作用。针对RH钢冷轧薄板,国外将渣中(FeO+MnO)的控制目标设定为小于5%;,国内RH冷轧料处理过程中(FeO+MnO)保持在7%~8%,钢中总氧量能达到0.001 0%~0.001 4%的水平。RH处理冷轧料用钢的渣中(FeO+MnO)对冷轧薄板表面缺陷的影响见表3。

表3 渣中(FeO+MnO)对冷轧薄板表面缺陷影响

数据反映渣中(FeO+MnO)越高,板坯表面缺陷越严重。

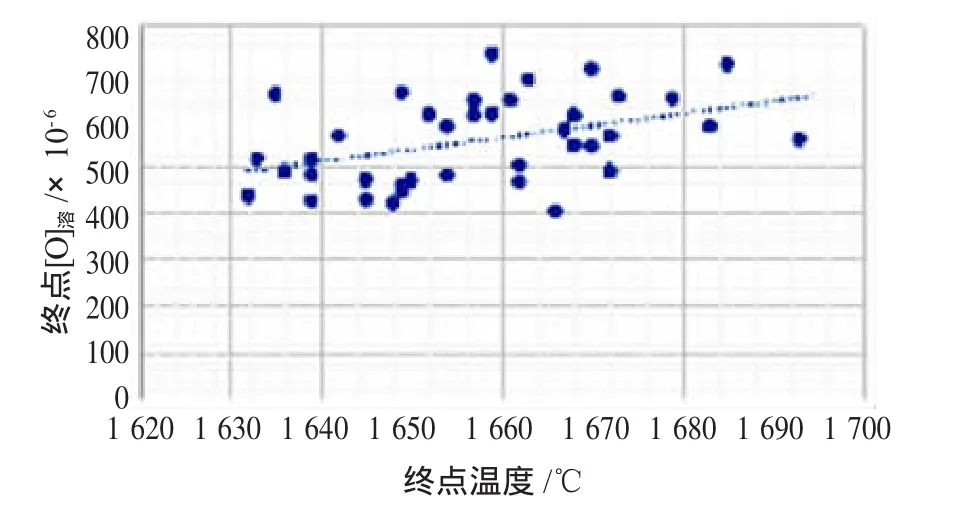

某厂180 t转炉生产冷轧料时钢包顶渣(FeO+ MnO)含量见图4。

对某厂180 t转炉生产的冷轧料加工做了数据分析,见表4。

结合图4,表4可知,钢包顶渣的性能对钢水纯净度起到至关重要的作用,其中炉渣氧化性(FeO+MnO)是钢水二次氧化源。转炉出钢,炉渣中(FeO+MnO)为18.0%~26.0%,当高氧化性炉渣与处理过的钢水发生反应,钢水的纯净度受到严重影响,钢水中的夹杂物含量明显增多。这也就是表3反应某厂冷轧料缺陷明显的重要原因。所以,RH冷轧料钢包中的炉渣必须改质,将(FeO+MnO)控制在8.0%以下,才能避免各种缺陷的发生,提高冷轧料产品质量。

图4 某厂180 t转炉生产冷轧料时钢包顶渣(FeO+MnO)含量

表4 冷轧料缺陷统计

3 浇铸过程氧含量控制

所谓浇铸过程的氧含量控制就是控制钢水在浇铸过程的二次氧化程度。钢水中的T[O]反映了钢水的纯净度,经过精炼处理的钢水,T[O]处在一个相对低而且稳定的水平,为使这种稳定状态保持到连铸浇铸完毕,在连铸时必须做到:(1)防止钢水在浇铸过程中发生二次氧化;(2)通过中间包、结晶器进一步排除钢水中的夹杂物。

本文重点讨论二次氧化。通过金相检验发现二次氧化物组成复杂,是多种氧化物复合夹杂物,由于其尺寸30~300 μm,造成对钢材危害程度较大,所以在生产洁净钢时,要最大限度地杜绝钢水二次氧化。

3.1 浇铸过程中的二次氧化源

在连铸浇铸过程发生的二次氧化有:钢-空气、渣-钢、包衬-钢、保护渣-钢、卷入气泡-钢。

3.2 氧化模式

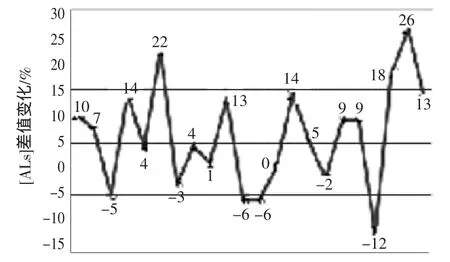

转炉在出钢过程中,通过加入的合金、脱氧剂把转炉终点的[O]溶降到很低,钢水中的氧达到平衡,限制了反应的进行。连铸在浇铸过程中一旦发生二次氧化,空气中的氧源源不断的供给钢水,[O]与Al反应的同时,钢水中的其他元素Si、Mn、Nb等也参与反应,造成合金元素烧损,生成二次氧化物,通常对于含铝钢,钢水中[Al]的烧损能客观反映出连铸保护浇铸的情况。我们对某厂180 t转炉冷轧料浇铸时钢水中的酸溶铝变化情况进行了以下统计:

判断钢包→中间包成分变化,钢水经空气吸氧后,表现为:钢水中的酸溶铝含量[Als]降低,损失的越厉害,表明钢水的氧化程度严重。从图5可以看出,该厂[Als]差值变化较大,说明连铸保护浇铸存在很大问题。

图5 钢包[Als]-连铸中包[Als]变化比较

3.3 防止二次氧化控制措施

目前使用最为广泛的钢包→中间包注流保护浇铸方法是长水口+氩封。其中保护浇铸的好坏主要取决于钢包下水口与长水口的连接。要利用密封装置和氩封防止空气的进入。如果保护不好注流,二次氧化形成的夹杂物很难上浮而留在钢水内,造成中包水口结瘤。

防止浇铸过程的下渣。钢包采用恒重操作,应提高钢包的自开率和规范钢包长水口的操作,以杜绝钢水裸浇现象的发生。

防止结晶器卷渣。加强对结晶器液面波动的关注(波动为±3 mm),提高结晶器钢水流动的稳定性。

4 结束语

科学研究表明:钢中的全氧含量与钢材的表面缺陷的数量有着密切关系。洁净钢的冶炼工艺受到普遍关注。为了得到高质量、用户满意的铸坯,需要在炼钢、连铸的各个阶段控制好钢液的氧含量。即使我们每项工作都完成,为了保证钢液的良好洁净度,操作者自身也要养成良好的操作习惯,严格执行工艺,这样才能从根本上提高钢水质量,以满足生产纯净钢的要求。

[1]Prof.Dr.-Ing,Klaus Wunnenberg,Dr Stuart Millman,等.洁净钢-洁净钢生产工艺技术[M].北京:冶金工业出版社,2006.

[2]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2005.

Control over Oxygen Content of Clean Steel

HE Jian

(Plate Hot Rolling Company Limited,Tianjin Tiantie Metallurgy Group,She County, Hebei Province 056404,China)

In order to reduce the inclusions in liquid steel during smelting process,the oxidization of liquid steel and the oxygen content of casting process were controlled.Through converter endpoint oxygen content control,tapping control and refining slag control in steel-making process,secondary oxidization control in casting process and strict process execution,the good cleanliness of liquid steel was ensured and the quality of liquid steel improved,meeting the requirement of clean steel smelting.

clean steel;oxygen content;ladle slag;inclusion

10.3969/j.issn.1006-110X.2016.06.004

2016-08-20

2016-09-06

何健(1981—),男,工程师,主要从事冶炼技术管理方面的研究工作。