某矿山粉矿回收系统设计优化研究

2020-09-16李成斌王宝文

李成斌 杨 闯 王宝文

(河钢集团矿业公司,河北 唐山 063700)

0 引言

采用箕斗提升的井筒,在装载过程中以及地下水流入井底水窝时,都有不同程度的粉矿落入井底,需要经常清理回收这些粉矿。否则,不仅损失矿石,而且会影响生产的正常进行。因此采用箕斗提升的矿井,必须设置粉矿回收设施[1]。

粉矿撒落主要由箕斗与井壁存在一系列间隙,造成粉矿无法准确落入井筒内,另外过量装载、重装及误操作也可造成撒矿。粉矿撒落量的大小涉及的因素如下:矿石粉末含量、湿度、块度、计量装置和箕斗型式规格及配置等,生产管理的好坏将对粉矿撒落量起决定性作用[2]。一般情况下,采用翻斗式箕斗,粉矿量为提升物料的1%~2%;采用底卸式箕斗,粉矿量为提升物料的0.3%~0.6%。

1 工程概况

某地下矿山是一在建大型铁矿山,设计生产能力500 万t/a年,采用竖井-斜坡道联合开拓方式,设立主井、副井、进风井、回风井及斜坡道,该矿山采用井下初破方式,主运输水平为-425 m水平,破碎水平为-485 m水平,皮带运输水平为-525 m水平,粉矿回收水平为-585 m水平。主井地表为井塔楼结构,并设置了储矿仓,井塔楼下部通过皮带运输,将矿石运至中细碎车间。

粉矿回收过程:箕斗撒落的粉矿落入主井底部,堆积在主井-585 m马头门及粉矿回收巷道内,采用电动装岩机将粉矿装入1.2 m3矿车,粉矿运输车沿粉矿回收巷道运至副井,由副井提升至-425 m水平,通过-425 m运输巷卸入粉矿溜井,再经过破碎系统,由主井箕斗提至地表矿仓。该铁矿设计采用底卸式箕斗矿岩混合提升,年提升矿石量为500 万t, 岩石量为50 万t,按粉矿粉矿量为提升物料的0.5%计算,该矿年产生粉矿量为2.75 万t。

2 粉矿回收系施工图统优化

2.1 -425 m水平粉矿回收运输线路优化

2.1.1 原设计方案及存在的问题

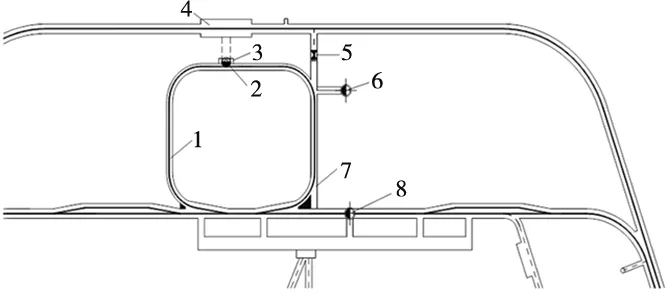

-425 m水平粉矿运输巷采用环形运输方式,巷道与副井车场相连接,粉矿通过副井提升至-425 m水平经副井左侧车场进入粉矿回收巷,运至粉矿卸载硐室,卸载后,空车通过粉矿运输巷进入副井右侧车场,最终回到副井罐笼。设计粉矿运输巷长297 m,断面9.04 m2,-425 m水平粉矿运距为476 m。粉矿运输巷路由如图1。

1-粉矿运输巷;2-粉矿卸载硐室;3-矿石卸载硐室溜井;4-溜井;5-人行回风天井;6-主井;7-副井。

在原粉矿运输巷设计中,粉矿运输的线路与副井运输人员、材料的运输线路重叠较多,特别是副井右侧的车场,副井右侧车场为井下运送人员和材料的主要通道,若采用原设计,粉矿运输与人员、材料运输相互影响较大,管理不便;施工副井右侧双轨车场与粉矿运输巷交叉点断面较大,需要使用特殊的支护形式,投资较高;同时,原设计的粉矿运输巷较长,既增加了前期的建设投资,也增加了后期的运营成本。

2.1.2 优化方案

为加快主、副井车场的施工进度,缩短基建工程关键线路的工期,已施工一条-425 m水平副井至人行回风天井的联络道。具体优化方案:考虑利用该联络道作为粉矿运输巷的一部分,在副井左侧形成一个小型的环形粉矿运输巷。环形车场可以解决巷道的通风问题,可在副井车场进行一次折返后将矿车装入罐笼。该方案粉矿运输巷长139 m,断面9.04 m2,-425 m水平粉矿运距为231 m。详见图2。

1-粉矿运输巷;2-粉矿卸载硐室;3-溜井;4-矿石卸载硐室;5-人行回风天井;6-主井;7-措施巷;8-副井。

2.1.3 经济效益

通过上述-425 m粉矿回收巷的设计优化方案,可减少巷道工程量,节省投资工程投资。详见表1。

表1 -425 m水平粉矿运输巷工程量及投资对比

由表1可知,优化后的方案较原设计方案巷道长度减少158 m,工程量减少1 428.4 m3,节省工程投资131.7 万元。由于巷道长度减少,铺轨长度减少158 m,节省铺轨投资16.5万元,共计节省投资148.2 万元。

-425 m水平粉矿回收运输线路优化,可大幅度节省粉矿运输的运距,经计算,原设计的-425 m水平的粉矿运距为476 m,优化后-425 m水平的粉矿运距为231 m,运距缩短了245 m,降低了51%。通过优化,可以提高粉矿回收的工作效率,缩短粉矿回收工作的工作时长,也降低了粉矿回收作业人员的工作强度。

2.2 粉矿卸矿硐室优化

2.2.1 原设计方案及存在的问题

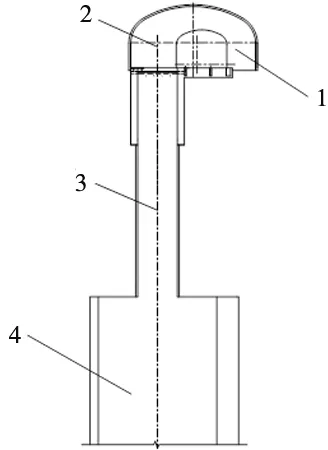

原设计中,粉矿卸载硐室与上部矿仓采用斜溜井连接,斜溜井为马蹄形结构,长度为12.2 m,倾角为55°,掘进断面7.8 m2,采用钢筋+钢轨支护形式。详见图3。

1-粉矿卸载硐室;2-卸矿坑中心线;3-主溜井中心线;4-主溜井;5-斜溜井;6-上部矿仓。

一般的斜溜井倾角应大于60°,且斜溜井具有长度大,矿石混动速度慢,对溜井底板,两帮冲击磨损较严重等问题。若矿石易结块,还容易发生溜井堵塞。由于粉矿含水量大,且粒度较细,在卸载过程中经相互撞击,容易结块,造成溜井堵塞。所以采用55°斜溜井作为粉矿溜井的设计存在短板,且极难施工,可能影响后续生产。

2.2.2 优化方案

本着工程不停,优化不止的思路,为方便施工,计划将卸矿硐室向北平移,直至卸载硐室的卸矿坑施工中心线与上部矿仓的施工中心线延长线重合,增设一条连接卸矿坑与上部矿仓的溜井,溜井为垂直溜井,长度为8.8 m,断面为3.8 m2,采用喷砼支护,支护厚度100 mm(通过和施工单位了解,断面为3.8 m2的溜井,可以采用喷砼支护,施工难度虽然较大,但较原始设计施工较容易),如图4所示。

1-粉矿卸载硐室;2-卸矿坑中心线;3-溜井;4-上部矿仓。

优化后的方案,不仅降低了施工难度,节省了施工成本,同时也解决了原设计方案中卸矿时易造成溜井堵塞的难题。在施工进度、安全、工程投资及生产顺行方面都比原设计方案具备一定的优势。

2.2.3 经济效益

通过粉矿卸载硐室的设计优化,可减少一定的溜井工程量,降低的基建工程投资,具体见表2。

表2 粉矿卸载硐室溜井工程量及投资对比

通过对比,优化后的方案较原设计方案节省工程投资27.6万元。

粉矿卸载硐室优化,将原硐室与上部矿仓相连接的溜脖由倾斜形式优化为垂直形式,优化后的方案可以大幅降低溜勃堵塞情况的发生,保证生产顺行。同时,采用斜溜脖连接时,在卸矿过程中粉矿将对矿仓一侧产生冲击,长时间将破坏矿仓,而采用垂直溜脖可以避免该情况的发生,降低后期矿仓的维护成本。

3 结语

1)通过对粉矿回收系统的设计优化,利用已施工的措施工程,在保证重车卸矿时的顺畅和效率

的前提下,优化粉矿运输线路,避免工程浪费,减少工程投资,降低运营成本。

2)根据粉矿含水量高,粒度较细,易结块的特点,采用垂直溜井代替斜溜井,减少基建工程量,降低工程投资;减少粉矿溜井发生堵塞情况发生,为生产期间粉矿回收环节的顺利运行奠定基础。