浅谈锦屏一级水电站推力轴承结构特点及安装工艺

2016-03-04王轩,白钢

浅谈锦屏一级水电站推力轴承结构特点及安装工艺

王轩白钢

(中国水利水电第三工程局有限公司,陕西 西安710032)

【摘要】推力轴承是水轮发电机组核心装配部件之一,安装质量好坏直接影响到机组的安全、稳定运行。如何保证大型水轮发电机组推力轴承安装质量,是值得思考的问题。本文简述了锦屏一级水电站推力轴承安装工艺及调整方法。

【关键词】推力轴承; 结构特点; 安装工艺;锦屏一级电站

1概述

锦屏一级水电站位于四川省凉山彝族自治州木里县和盐源县交界处的雅砻江大河湾干流河段上,该电站装设6台套、单机容量600MW的混流式水轮发电机组,机组结构型式为立轴半伞式。电站额定水头200m,年平均发电量166.2亿kW·h。

2推力轴承结构特点

锦屏一级水电站发电机推力轴承采用弹性支柱支撑的多点支撑结构,不但具有结构紧凑、承载力较大、运行稳定的优点,还可通过托瓦下的支撑结构对单块推力瓦进行受力调整,这相对于普通弹簧束支撑结构的推力轴承在设计方面是巨大的优化,普通弹簧束支撑结构的推力轴承要进行单块推力瓦的受力调整,难度较大,往往采用低温瓦弹簧束下加垫片、高温瓦减少适当数量的弹簧的方法加以尝试,没有一个定量的测量方法,调整起来不准确也不方便。锦屏一级水电站发电机推力瓦下的锥形支撑可对每块推力瓦进行受力调整,这是该电站发电机推力轴承的一个显著特点。

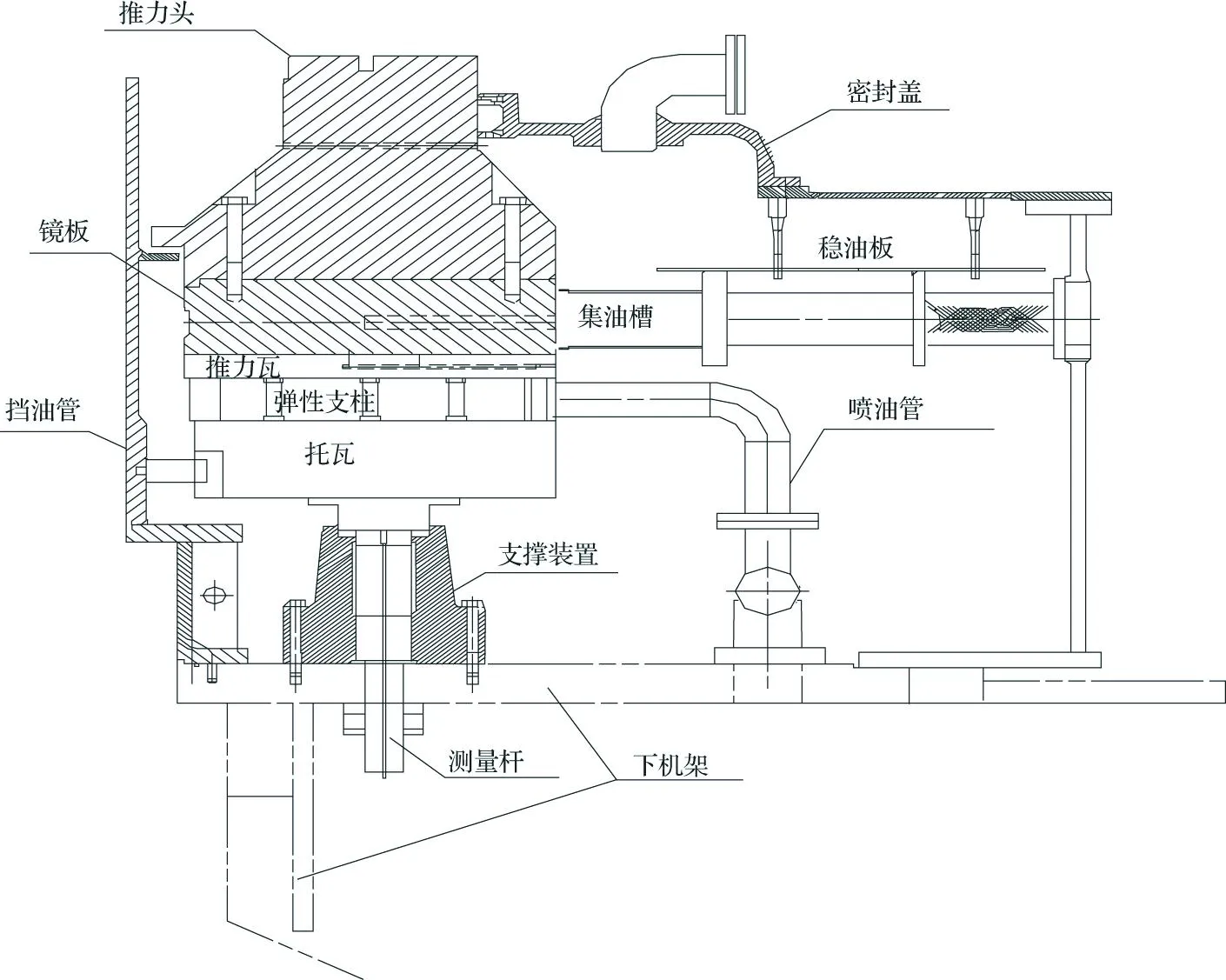

推力轴承结构示意图

锦屏一级水电站机组在运行工况下,轴向最大将承受2600tf的负荷,为减少推力瓦温,镜板与推力瓦之间的摩擦面必须为流动液体润滑,并要在其之间保持一定油膜厚度,因此在推力轴承摩擦面间建立一个稳定的、动态的压力油膜是保证机组安全运行的关键,为此锦屏一级水电站发电机推力轴承根据其负荷特点,设计了一套机组运行高压油顶起装置及镜板刮油刷(挡油管),作为推力轴承的配套装置,这是该电站推力轴承的另一个特点。

推力轴承布置在下机架中心体油槽内,主要由推力头、镜板、弹性小支柱支承推力轴瓦、锥形支承、推力油槽等组成,推力最大负荷为2600tf,推力轴承结构见下图。

a.推力头采用铸钢ZG20MnSi制造,整体加工。与转子支架采用企口配合,用螺栓把紧,止口间有一定配合间隙,可根据轴线调整、静平衡等做一定径向调整。

b.镜板采用55号锻钢精加工而成,厚度为200mm,与推力头采用企口间隙定位螺钉连接把合。镜板内、外径与推力头内、外径尺寸相同。

c.推力轴承瓦共16块,采用双层瓦结构,由薄瓦、托瓦组成。厚薄瓦之间采用弹性小支柱支撑,薄瓦为轴承合金瓦,具有良好的自润滑性能和良好的承载能力。推力轴承采用热弹流体动压润滑性能有限元分析计算,以保证其具有最佳的油膜压力分布,和最佳油膜厚度分布。经厂家计算,其单位压力为4.75MPa,最大油膜压力为10.9MPa,,最小动态油膜厚度为0.066μm,完全满足机组在各种工况下运行的要求。

支撑系统包括托盘,压缩柱及锥形支座等部件。托盘位于厚瓦与压缩柱之间,可以起到减小轴瓦变形和避免轴瓦中部应力集中的作用。压缩柱外径为110mm,顶面是球面,中间通过一段M120的螺纹与锥形支座相连,这段M120的螺纹既要承受整个推力负荷,还要用来调节压缩柱的高度。压缩柱中心加工有φ7.5的通孔,里面装有测量杆。因为各轴瓦上的不均衡载荷会造成各压缩柱间的压力差,这个压力差直接反映为各压缩柱中测量杆的不同位移量,因此在安装时可以通过电子位移表测量该位移量,并据此对压缩柱进行高度调节,从而使各瓦载荷达到均衡。

d.推力轴承油循环采用镜板泵外循环结构,共设置6个冷却器,安装在下机架支臂间。循环为:镜板泵→集油槽→支管→外循环冷却器→支管、环管→接触式油挡(喷油管、刮油刷)。

3推力轴承安装工艺

3.1 推力轴承挡油管及支撑装置安装

调整下机架水平至0.02mm/m,清扫下机架平面、挡油管、推力轴承支撑装配、冷却器,依次进行安装。安装时需确认挡油管把合孔、推力轴承支撑装配安装孔、挡油管挡块三者位置关系,避免因孔位置关系不为引起不必要的返工。挡油管、推力轴承支撑装配安装完成后需对组合缝进行煤油渗漏试验,检查组合缝密封情况,并检查挡油管的半径、垂直度。支撑装配压缩柱应转动灵活。

测量下机架平面位置至挡油管铜环垂直距离及铜环直径,与设计图纸尺寸比较,可进行修磨或加垫处理,保证推力头安装后,与推力头之间轴向间隙为(3±0.6)mm、径向间隙为(5±1)mm,径向间隙推力头安装后无法测量,应根据实测推力头内径及挡油圈铜环外径确定。避免机组运转过程中出现刮蹭及泛油现象。

3.2 托瓦及推力瓦安装

彻底清扫托瓦、弹性支柱、推力瓦及推力轴承支撑部分,按照设计图纸(确定1号瓦位置及剩余旋转方向,便于检修及查看瓦温)依次安装托瓦及推力瓦。

每吊装一块推力瓦,需检查托瓦与挡油管挡块之间的间隙,托瓦与挡块单边间隙应保证在0.6~0.8mm,人工手动晃动推力瓦,推力瓦应灵活(从而保证机组转动过程中推力瓦灵活)、无卡阻现象发生,必要时可对挡块进行打磨处理。这个工作程序非常关键,只有推力瓦晃动灵活才能保证两个摩擦面间呈楔形,推力瓦进油边油膜厚度大于出油边油膜厚度,摩擦面间具有一个收敛的油膜。

3.3 镜板及推力头安装

镜板表面应洁净无任何损伤,安装相应密封,调整镜板与挡油管同心。对称调整4块推力瓦为基准瓦,使镜板水平在0.02mm/m以内,测量镜板高程应满足设计高程(此时调整应考虑转子吊装后下机架挠度,厂家给出挠度值为2.8mm,挠度应在调整下机架高程时进行计取)。其余推力瓦调整支柱螺栓靠近镜板,紧贴镜板,但未受力。

清扫推力头,利用把合螺栓将推力头与镜板组合成整体,利用塞尺检查推力头与镜板组合缝,应满足相关标准要求。调整推力头与镜板同心度,可利用刀尺配合塞尺的方法进行,在轴线方向架设百分表进行推力头平移,保证其同心度在0.03mm内,避免推力头、镜板同心度偏差大造成集油槽与镜板间隙偏大问题产生。按照设计要求力矩把紧组合螺栓,转子吊装后,内圈连接螺栓无法施工。复测推力头与挡油管铜环轴向间隙。进行外挡油圈安装及煤油渗漏试验工作。

3.4 推力轴承受力调整

转子吊装后,受力于制动器,在吊装过程中调整转子与推力头、下端轴螺栓孔相对位置。利用连接螺栓将转子与推力头、下端轴连接,调整转子支架与推力头、下端轴同轴度。同轴度应不大于0.03mm,最终以盘车时同轴度为准。

利用制动器高压油装置,缓慢将转子下落,此时基准瓦首先受力,随着转子下落其余推力瓦受力开始增大。此时每块推力瓦的受力是不均匀的,安装推力负荷传感器,利用负荷测量仪进行位移测量,记录测量数据,根据记录进行推力瓦受力调整工作。具体调整如下:

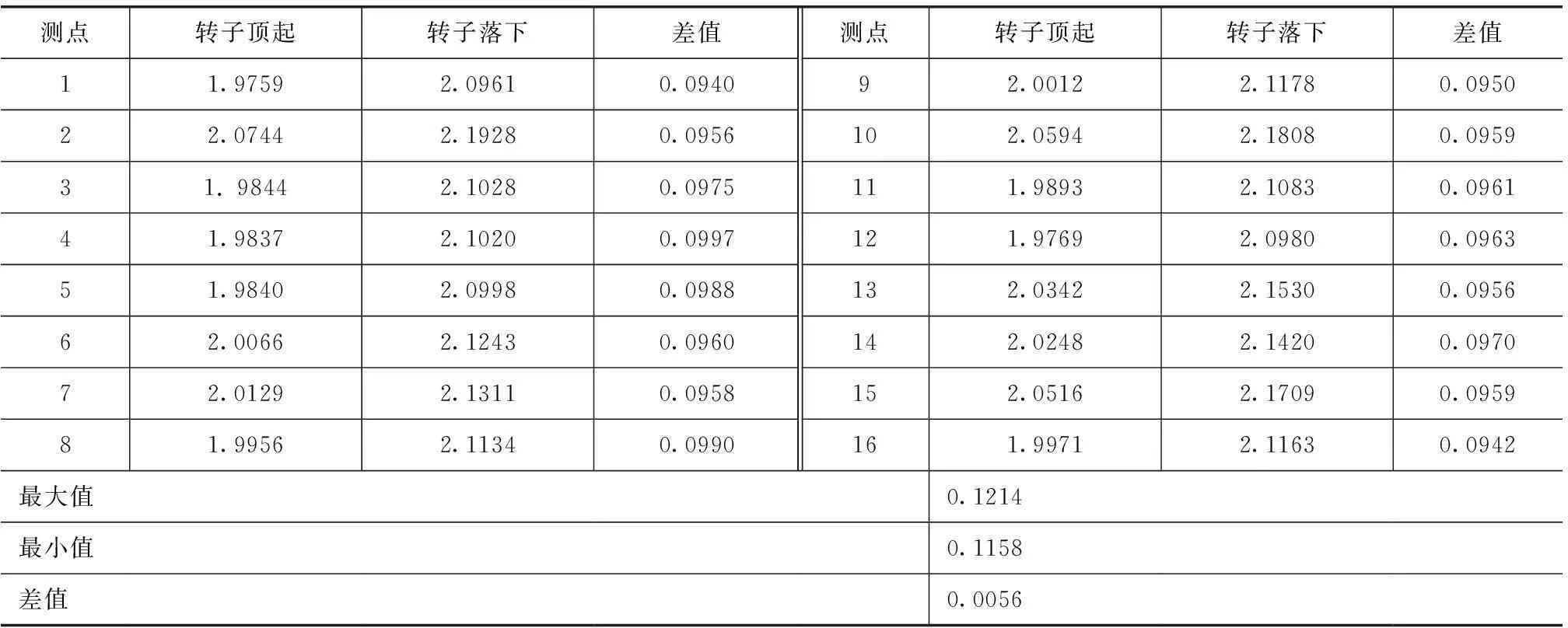

利用制动器顶起转子,使镜板与推力瓦脱离3~5mm间隙,顶起过程中密切注意推力瓦与镜板是否脱开,避免推力瓦与镜板一同上升的现象发生。调整传感器使推力负荷监测仪显示屏数值在(2.0000±0.20)mm并记录,作为推力瓦受力调整的基础;下落转子,使转子等转动部件重量转移至推力瓦上,测量其受力值并记录,前后两次数值的差值即为每块推力瓦受力值。根据受力值在下次顶起转子时进行支撑部分压缩柱高度调整(可根据螺纹牙距计算出旋转圈数)。如此反复进行调整,推力瓦最大、最小受力偏差应在0.01mm以内。锦屏一级水电站1号机组受力调整记录见下表。

1号机组推力受力调整记录表 单位:mm

推力瓦受力调整完成后,复测镜板水平度,应在0.02mm/m以内,若超出,应重新调整受力,进行机组轴线调整工作。投入高压油顶起装置时观察推力瓦面流出透平油状态,四周应连续均匀。

3.5 高压油顶起装置安装、调试

机组高压油顶起装置包含高压泵、管路等装置。首先进行高压油系统设备、管路配置、安装(管路系统按照相关清洗工艺进行)。其次进行管路系统耐压试验,高压油系统管路耐压试验压力25.5MPa,试验时间60min;取油、溢油管路试验压力1MPa,试验时间60min。完成后进行高压油顶起装置整体调试工作,此时转子受力已转移到推力瓦上,调整高压油系统溢流阀设定压力至10.9MPa(设计值),必要时可进行微调。肉眼观测推力瓦与镜板透平油流出状态,每块推力瓦四周应连续均匀。

3.6 推力轴承刮油刷及集油槽安装

刮油刷由弹簧、铜条等组成。调整方法为:首先进行刮油刷预装,测量刮油刷与镜板间隙,进行刮油刷支撑杆底板配刨。其次进行刮油刷调整安装,刮油刷与镜板之间间隙需保证在0.5~0.7mm之间,避免由于间隙过小,机组高速运转过程中造成镜板或推力瓦损伤。

按照设计图纸安装集油槽,集油槽安装时需注意集油槽中心高程略高于镜板中心高程,还需保证镜板与集油槽之间间隙在0.2~0.3mm之间。

依次进行外循环管路、环管、稳油板、密封盖等装配工作,管路安装时严格按照管路清洗工艺执行。

3.7 推力轴承温度及稳定性考核

1号机组安装完成后,进行了机组过速、升流升压、甩负荷、72h试运行等工作,推力轴承升温最高64.7℃,最低59.8℃,温差4.9℃,满足相关标准要求,且推力轴承部分整体运行稳定,完全满足机组长期运行要求。

4结语

锦屏一级水电站发电机推力轴承设计、制造、安装工艺先进,通过已投产机组汛期满负荷运行检验效果良好,为同类型大型机组推力轴承的设计、制造、安装提供了有益的借鉴。

参考文献

[1]GB/T 8564—2003水轮发电机组安装技术规范[S].北京:中国标准出版社,2004.

[2]张传山,刘元娇.三峡ALSTOM机组推力轴承安装工艺改进[J].大电机技术,2008(1).

On thrust bearing structure features and installation process of

Jinping First Cascade Hydropower Station

WANG Xuan, BAI Gang

(SinohydroBureau3Co.,Ltd.,Xi’an710032,China)

Abstract:Thrust bearing is one of the core assembly parts in hydroelectric generating set. The installation quality directly affects safe and stable operation of the unit. How to ensure the installation quality of thrust bearing in large hydroelectric generating set should be seriously considered. In the paper, thrust bearing installation process and adjusting method of Jinping First Cascade Hydropower Station are described.

Key words:thrust bearing; structure characteristics; installation process; Jinping First Cascade Hydropower Station

中图分类号:TV734.2

文献标识码:B

文章编号:1673-8241(2016)01-0032-04

DOI:10.16617/j.cnki.11-5543/TK.2016.01.010