高强高韧汽车传动轴管双道次W弯曲组合成型工艺的研究与设计

2016-03-02赵纯锋傅前进纪庆高樊

赵纯锋傅前进纪庆高樊 昕

(1.山东泰丰钢业有限公司,新泰 271200;2.泰安市科学技术情报研究所,泰安 271000)

高强高韧汽车传动轴管双道次W弯曲组合成型工艺的研究与设计

赵纯锋1傅前进1纪庆高1樊 昕2

(1.山东泰丰钢业有限公司,新泰 271200;2.泰安市科学技术情报研究所,泰安 271000)

本研究涉及高强高韧汽车传动轴管生产工艺,针对一种高强高韧汽车传动轴管双道次W弯曲组合成型工艺进行深入分析,研究设计内容,并阐述所采用的技术方案。

高强高韧汽车 传动轴管 双道次 W弯曲组合成型

1 技术研究背景

随着科技的发展,商用汽车整车减重,增加载荷的要求越来越强烈,促使汽车传动轴管向轻质、高强度、高韧性方向发展。现有传动轴管为提高承载能力及安全系数,只能导致轴管壁厚越来越厚,与汽车整车轻量化趋势背道而驰。减重节能是目前汽车发展的主题之一,对于载重汽车来说,降低一定重量就可多载相应重量的货物,同时可以减少制造单车所需原材料的消耗。因此,壁薄、强度高的汽车传动轴管是各生产厂家的制造目标。

钢带边缘弯曲成型是高强高韧汽车传动轴管生产工艺中的重要环节之一。目前,采用的是一种简单的预弯边机。在调整预弯边机时,往往因材料强度高、反弹大容易导致弧边。但是,采用W弯曲变形时,如果钢带边缘弯曲曲率太小,会造成“桃子头”;弯曲曲率过大,又会造成“苹果凹”。一旦产生这两种成型缺陷,对于钢管质量都是致命的,无法通过闭口成型段和精整段来改变。

2 研究设计内容

为解决上述存在的技术问题,本研究设计提供了一种高强高韧汽车传动轴管双道次W弯曲组合成型工艺。采用此工艺,钢带通过两道次W弯曲成型,边缘变形充分均匀,实弯长度占圆周长的50%左右,是单道次W成型实弯长度的一倍,提高了成型质量,克服了因材料强度高、反弹大而引起的成型困难的问题。

3 采用的技术方案

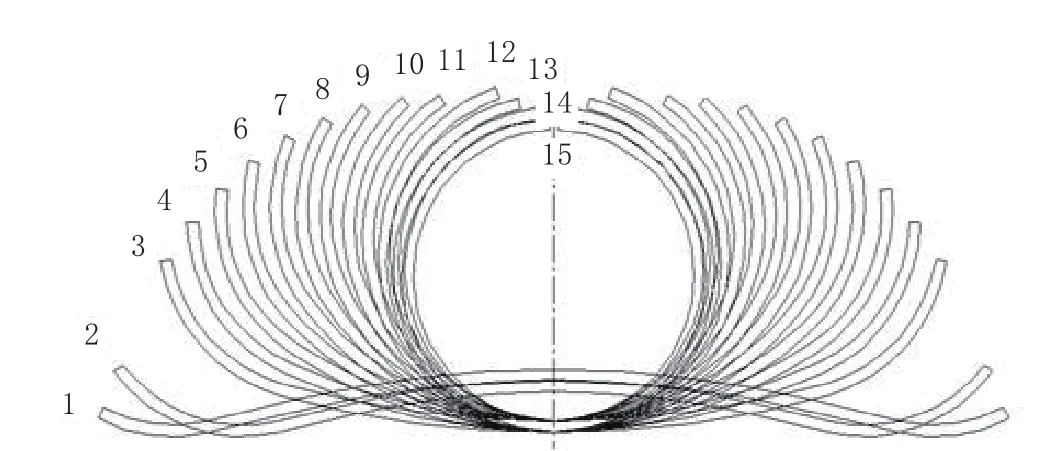

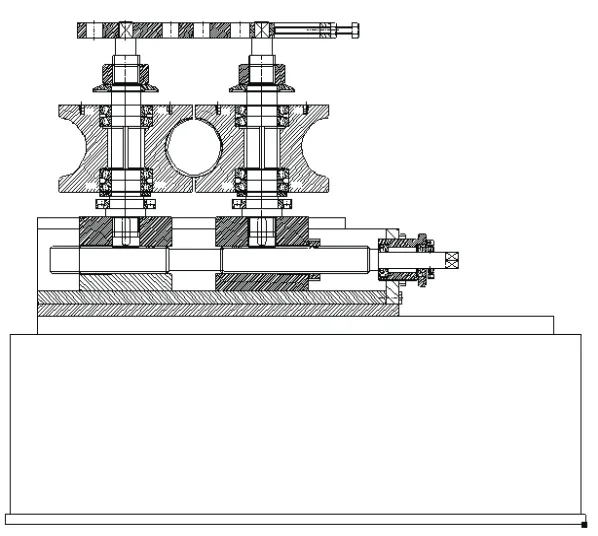

本研究设计的一种高强高韧汽车传动轴管双道次W弯曲组合成型工艺原理图,如图1所示。将钢带依次经过15道次成型装置成型,其中包括顺次连接的2道次具有“W”孔型的成型装置、4道次水平辊大变形成型装置、3道次立辊成型装置和6道次精成型装置。根据钢带厚度和成型变形量要求,利用各变形装置的调节装置分别进行轧辊模具孔型调整。钢带依次经过上述调整好的模具孔型,实现高强高韧汽车传动轴管的组合弯曲成型。

图1 工艺原理图

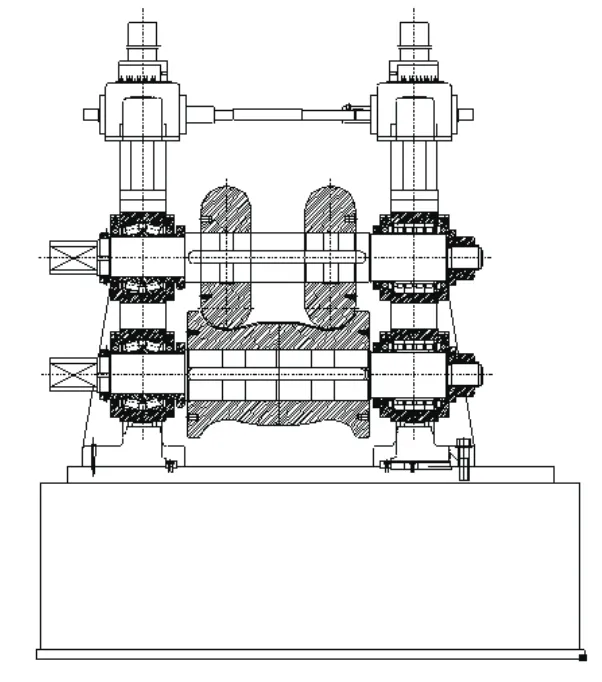

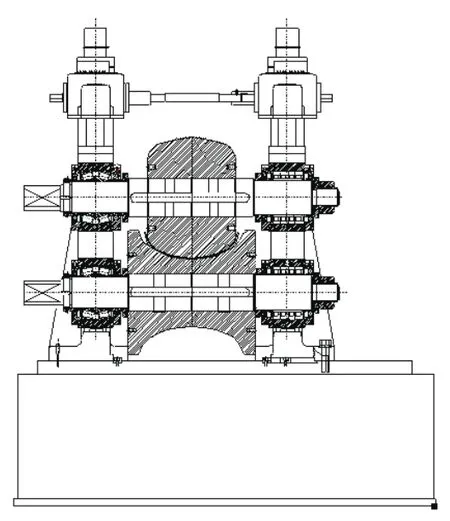

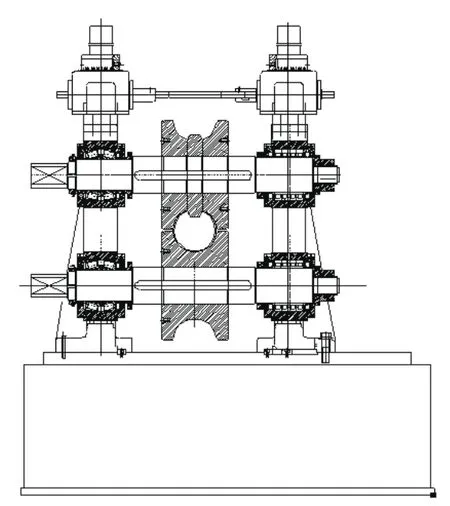

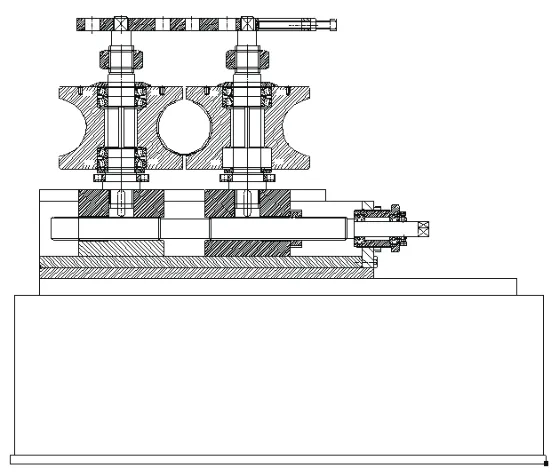

如图2、图3所示,经过2道次具有“W”孔型的成型装置,即第1、2道次,对钢带进行中部反弯曲,边缘实弯长度达到周长的50%,断面变形无死区,得到充分变形。

图2 第1道次的具有“W”孔型的成型装置及钢带状态图

图3 第2道次的具有“W”孔型的成型装置及钢带状态图

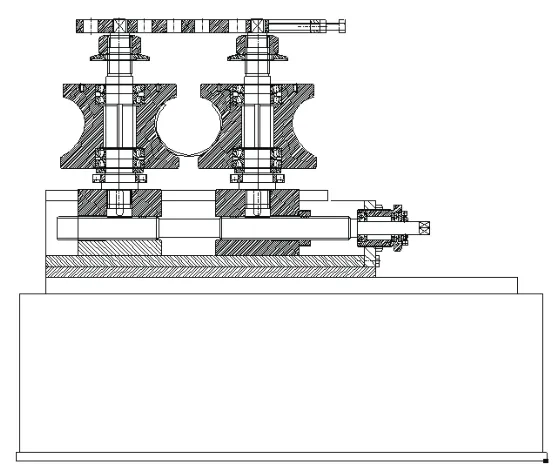

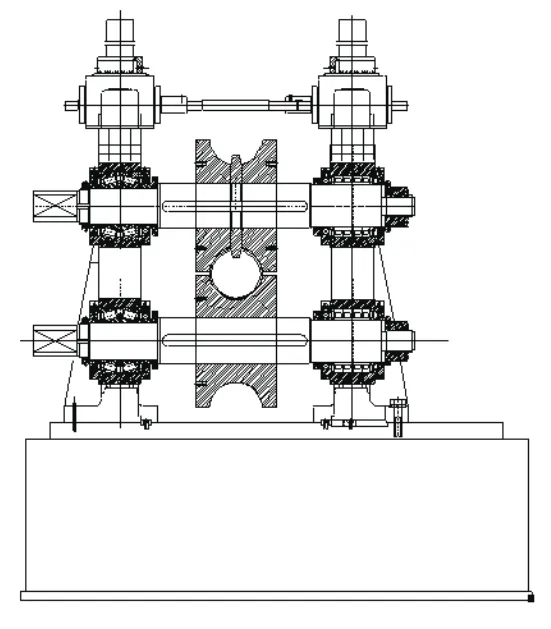

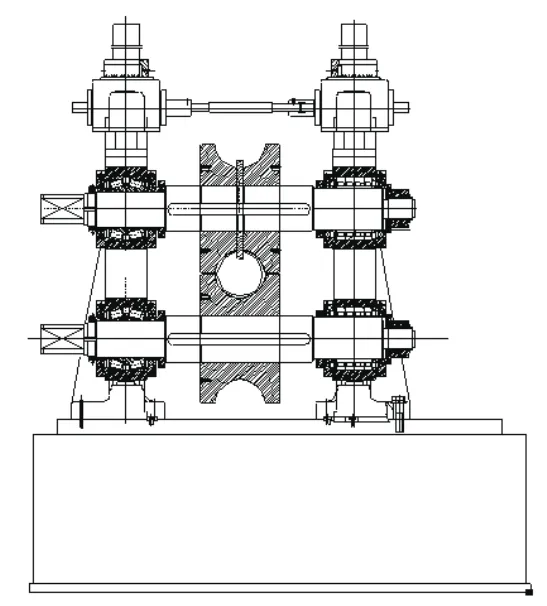

如图4、图5、图6和图7所示,经过4道次水平辊大变形成型装置,即第3~6道次,对钢带进行中部弯曲,弯曲角由30°增大到82°,弯曲半径由471减小到172.3,使钢带逐步形成U型。

图4 第3道次的水平辊大变形成型装置及钢带状态图

图5 第4道次的水平辊大变形成型装置及钢带状态图

图6 第5道次的水平辊大变形成型装置及钢带状态图

图7 第6道次的水平辊大变形成型装置及钢带状态图

如图8、图9和10所示,经过3道次立辊成型装置,即第7~9道次对钢带进行侧面弯曲,中部弯曲角由90°增大到133°,弯曲半径由142.7减小到106.5,使成型截面逐渐收缩变形。

图8 第7道次的立辊成型装置及钢带状态图

图9 第8道次的立辊成型装置及钢带状态图

图10 第9道次的立辊成型装置及钢带状态图

如图11、图12、图13、图14、图15和图16所示,经过6道次精成型装置,继续对钢带进行弯曲变形至最终成型,分为第10~12道次和第13~15道次两个阶段

如图11、图12和图13所示,分别为第10~12道次,中部弯曲角由150°增大到175.32°,侧面弯曲角由65°减小到46.26°,同时侧面和边缘分为两部分进行变形,对钢带边缘进行下压,边缘弯曲角达到25.92°,中部弯曲半径由94.2减小到79.26,侧面弯曲半径由72.5增大到75.4,边缘弯曲半径达到79.26。

图11 第10道次的精成型装置及钢带状态图

图12 第11道次的精成型装置及钢带状态图

图13 第12道次的精成型装置及钢带状态图

图14 第13道次的精成型装置及钢带状态图

图15 第14道次的精成型装置及钢带状态图

图16 第15道次的精成型装置 及钢带状态图

如图14、图15和图16所示,分别为第13~15道次。在第13道次,中部弯曲角与侧面弯曲角相等,都变为90°,并且不再发生变化;第14、15道次,钢带边缘继续下压,边缘弯曲角由32.88°增大到38.79°,直到钢带边缘吻合,中部弯曲半径由75.46减小到67.5,侧面弯曲半径由71.6减小到67.5,边缘弯曲半径由75.46减小到67.5,完成了整个成型过程,为高频焊接做好准备。

[1]张正华,李晓天,许洲,等.用有限元方法分析传动轴轴管几何参数对溃缩力的影响[J].上海汽车,2013,(9):48-51.

[2]阮光明.汽车覆盖件冲压成型工艺参数优化[D].北京:北京科技大学,2015.

[3]董升顺,常雪舢,谢胜辉.一种大型组合模具车成型工艺的信息化控制系统:中国,CN203496209U[P].2014.

[4]喻洪芳.重卡车桥锻造锥齿轮热锻与冷精整组合成形技术[J].农机使用与维修,2014,(5):33-34.

Research and Design of W Bending Combined Forming Process of High Strength and High Toughness Automobile Ttransmission Shaft Tube

ZHAO Chunfeng1,FU Qianjin1,JIi Qinggao1,FAN Xin2

(1.Shandong Taifeng Steel Co. Ltd, Xintai 271200;2.Taian city science and Technology Information Institute, Taian 271000)

This study relates to the high strength and high toughness pipes for automobile drive axle production technology, in view of a kind of high strength, high toughness and high drive shaft tube double w combined bending and molding process for in-depth analysis, research and design content, and expounds the technical scheme.

high strength and high toughness automobile, transmission shaft tube, double pass, W bending combination forming