采煤机液压混合动力截割传动系统的设计*

2016-02-25杨阳马鹏程秦大同崔维隆

杨阳 马鹏程 秦大同 崔维隆

(重庆大学 机械传动国家重点实验室, 重庆 400044)

采煤机液压混合动力截割传动系统的设计*

杨阳马鹏程秦大同崔维隆

(重庆大学 机械传动国家重点实验室, 重庆 400044)

摘要:基于差动行星齿轮调速原理,设计了一种截割转速可调的采煤机液压混合动力截割传动系统.根据系统组成,建立了关键元件的数学模型及控制方法.以AMESim软件为平台,分析了液压马达和滚筒的动态特性以及液压混合动力系统的缓冲性能.结果表明:所设计的液压混合动力截割传动系统能够调节采煤机的截割转速,在复杂煤层下比传统恒速截割采煤机具有更好的截割性能;液压马达及滚筒响应速度快且能够准确跟踪目标转速,液压系统可以缓和突变负载产生的冲击.

关键词:采煤机;混合动力系统;行星齿轮;AMESim

我国煤层自然赋存条件复杂多变,采煤机常工作于重载突变工况,滚筒载荷具有大冲击和强振动等特点[1].随着煤层开采深度的增加及对工作面少人、无人的需求,对采煤机可靠性、自适应性的要求也不断提高[2].目前所使用的采煤机都只能恒速截割煤壁,无法充分发挥采煤机的截割性能,导致块煤率低、粉尘大等问题;而且当采煤机遇到夹矸煤层时,通常采用强力截割或降低牵引速度的方法通过该区域,强力截割易导致截割电机、传动系统及轴承过载而破坏,降低牵引速度使得生产率下降,且粉尘增多,生产环境变恶劣[3-8].

调节牵引速度和滚筒转速既能降低截割阻力,又能保证采煤生产率,还能通过控制来降低截割比能耗.因此,为增强采煤机在复杂煤层下的工况适应性,发挥变速截割的优点,滚筒转速可调是十分必要的.基于差动行星机构调速原理,文中设计了一种采煤机液压混合动力截割传动系统,以实现变速截割;并以AMESim软件为平台,分析了系统的动态特性及液压系统的缓冲性能,以期为该型样机的设计及优化提供参考.

1基于机-液耦合的截割传动系统设计

采用变频电机、永磁电机可以调速[9-10],但受限于采煤机机身空间、大功率变频器成本及工作环境等因素,尚未见这类产品;采用液压系统可以方便地调节滚筒转速,但液压系统复杂、传动效率低及可靠性差.因此,综合考虑机械传动的高效率、高可靠性和液压系统调速方便的优点,文中设计了基于机-液耦合的采煤机液压混合动力截割传动系统.

1.1 设计思路

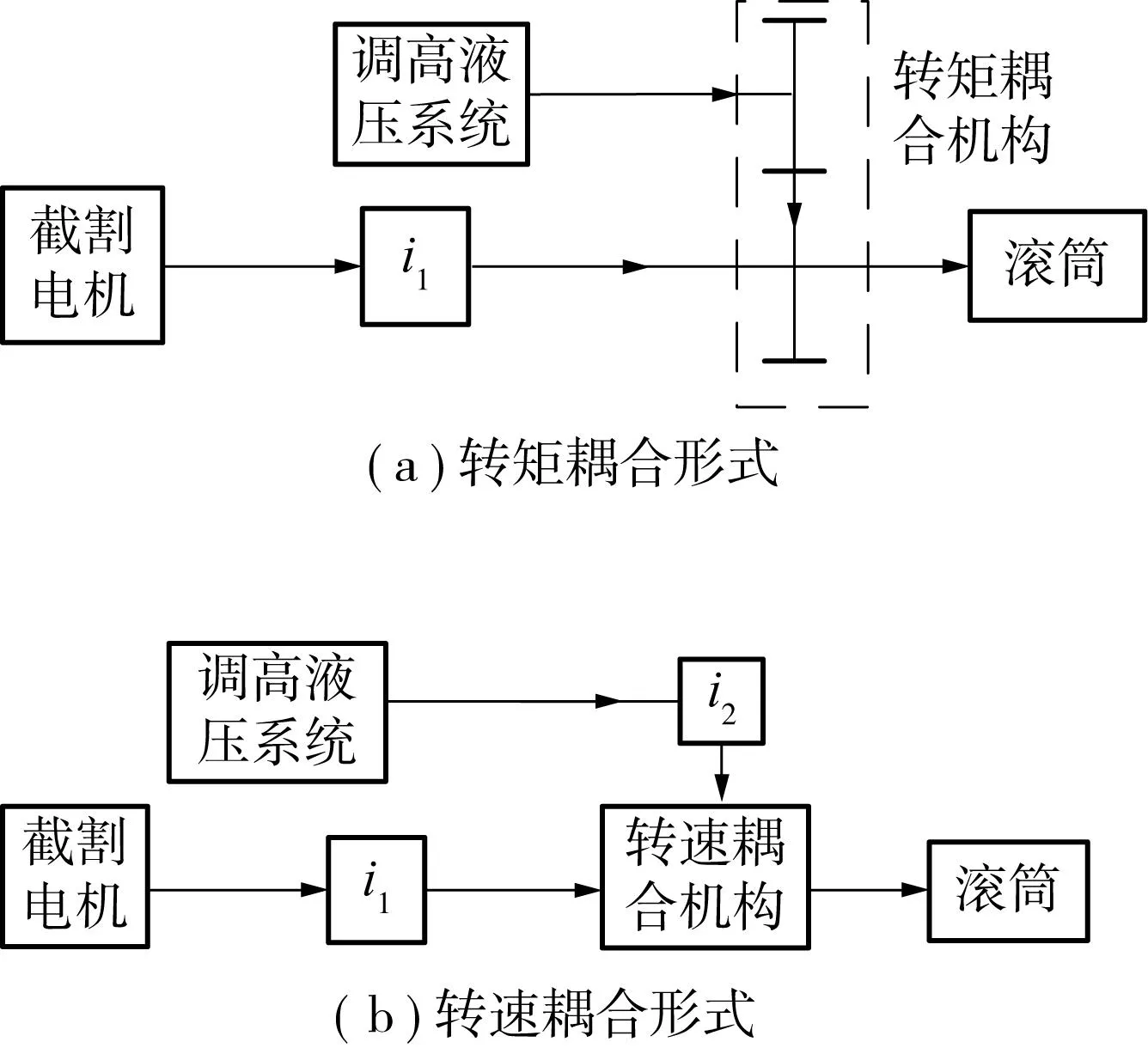

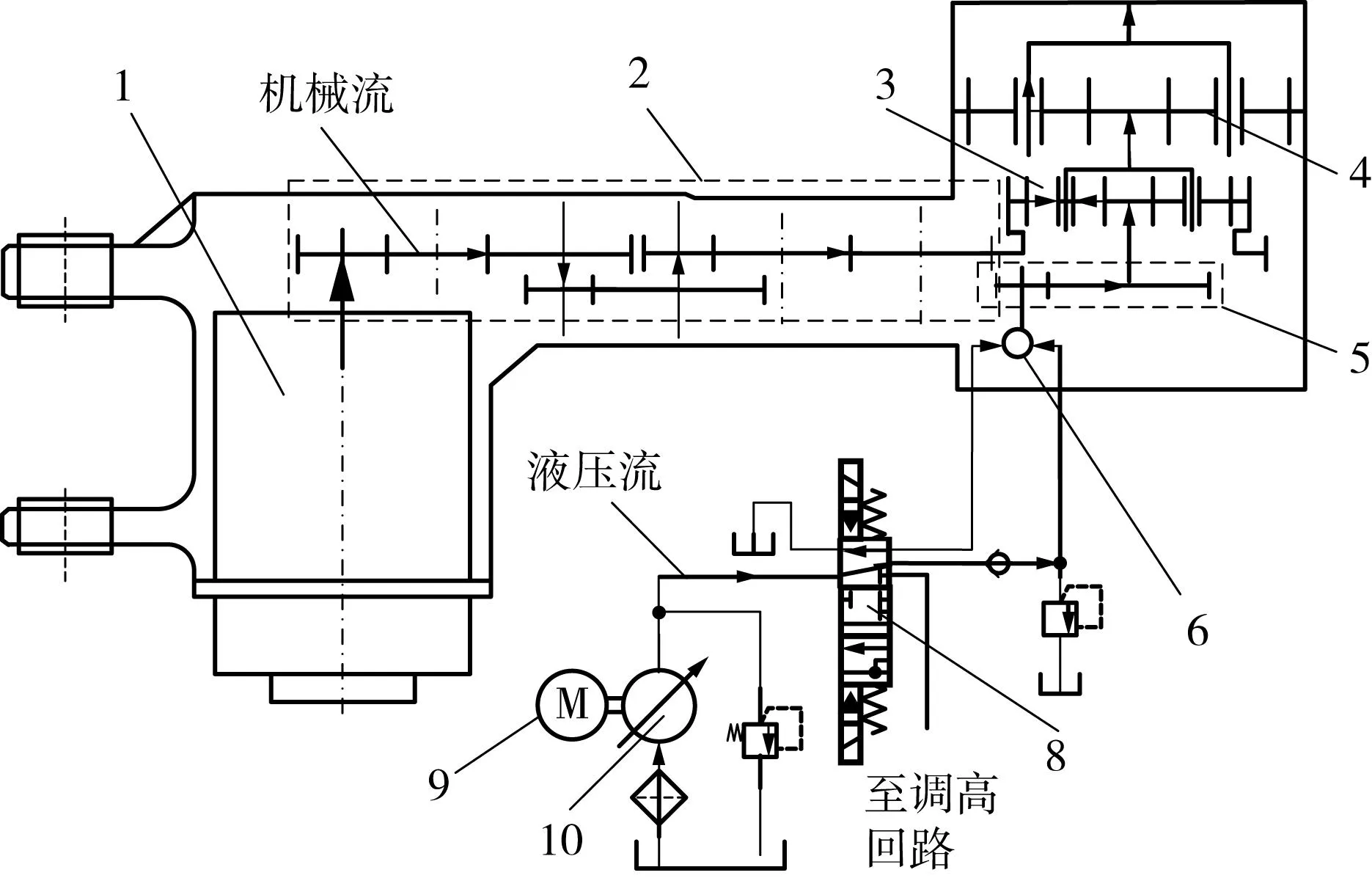

分析采煤机的工作过程可知,采煤机工作前调整好滚筒高度,截割工作面底部的残留煤时边截割边调低,其他情况下基本不调高或只微调[11].根据采煤机这一工作特性,可将调高液压系统用于滚筒调速.基于此,文中设计了采煤机混合动力截割传动系统,其功率流传递路线如图1所示.

图1 功率流传递路线图Fig.1 Power flow transmission path

如图1(a)所示,截割电机动力和调高液压系统动力由转矩耦合机构实现动力合成,为转矩耦合传动形式.调节调高液压系统中液压马达的输出转矩,可以防止截割电机过载,但滚筒转速无法调节.如图1(b)所示,截割电机动力和调高液压系统动力由转速耦合机构实现动力合成,为转速耦合传动形式[12].改变调高液压系统中液压马达的输出转速,便可调节滚筒转速.

转速耦合机构中,2自由度的差动NGW行星齿轮应用最为广泛,其转速、转矩关系如下:

(1)

式中,ωs、ωr、ωh分别为太阳轮、齿圈、行星架的角速度,Ts、Tr、Th分别为太阳轮、齿圈、行星架的转矩,k为行星齿轮机构的特性参数.

差动行星机构调速原理如下:以其中两个构件作为输入,调节某一输入构件的转速,另一输入构件转速保持不变,即可改变输出构件的转速.

1.2 系统设计原理及特点

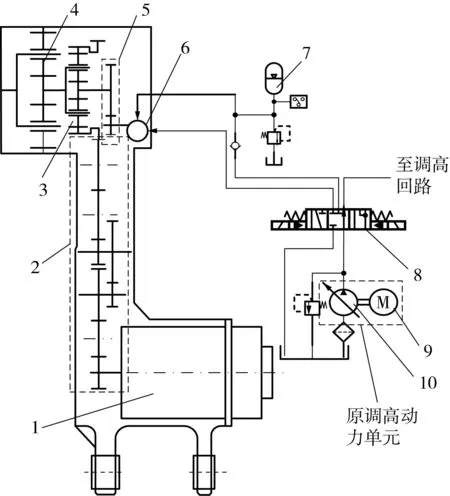

根据差动行星机构调速原理,基于300kW交流电牵引采煤机截割传动系统,文中设计了一种可以调节滚筒转速的液压混合动力截割传动系统,其原理如图2所示.

该系统具有如下的特点:①所增加的液压元件少,主要有液压马达、蓄能器和电液换向阀,适当增大了调高电机功率和液压泵排量,并将定量泵改为变量泵;②由于调高液压系统参与截割工作,故可以减小截割电机功率;③避免了采用变频调速时安装空间受限、采用全液压传动时效率低等问题;④在原有采煤机截割传动系统的基础上,通过差动行星机构来实现转速耦合,改变液压马达的转速即可连续调节滚筒转速;⑤设定溢流阀的最高压力,可限制截割电机的最大输出转矩,保护传动系统和截割电机;⑥在滚筒遇到冲击载荷时,蓄能器可以吸收部分能量,缓和冲击.

图2 液压混合动力截割传动系统原理Fig.2 Principle of hydraulic hybrid cutting transmission system1—截割电机;2—齿轮传动链;3—差动行星机构;4—行星减速器;5—液压马达减速器;6—液压马达;7—蓄能器;8—电液换向阀;9—调高电机;10—变量泵

1.3 工作模式分析

根据调高液压系统是否参与调速,将系统分为两种工作模式:液压马达锁止和混合驱动模式.

1.3.1液压马达锁止模式

在液压马达锁止模式(见图3)下,电液换向阀处于中位,液压马达锁止.截割电机动力经过三级平行轴齿轮传动链传至差动行星机构的齿圈,再由差动行星机构行星架输出至行星减速器的太阳轮,最后由行星减速器行星架将输出转矩传至滚筒.

图3 液压马达锁止模式Fig.3 Hydraulic motor locking mode1—截割电机;2—齿轮传动链;3—差动行星机构;4—行星减速器;5—液压马达减速器;6—液压马达;8—电液换向阀;9—调高电机;10—变量泵

在液压马达锁止模式下,截割传动系统不调速,液压马达输出转矩为0.差动行星机构的耦合特性方程为

(2)

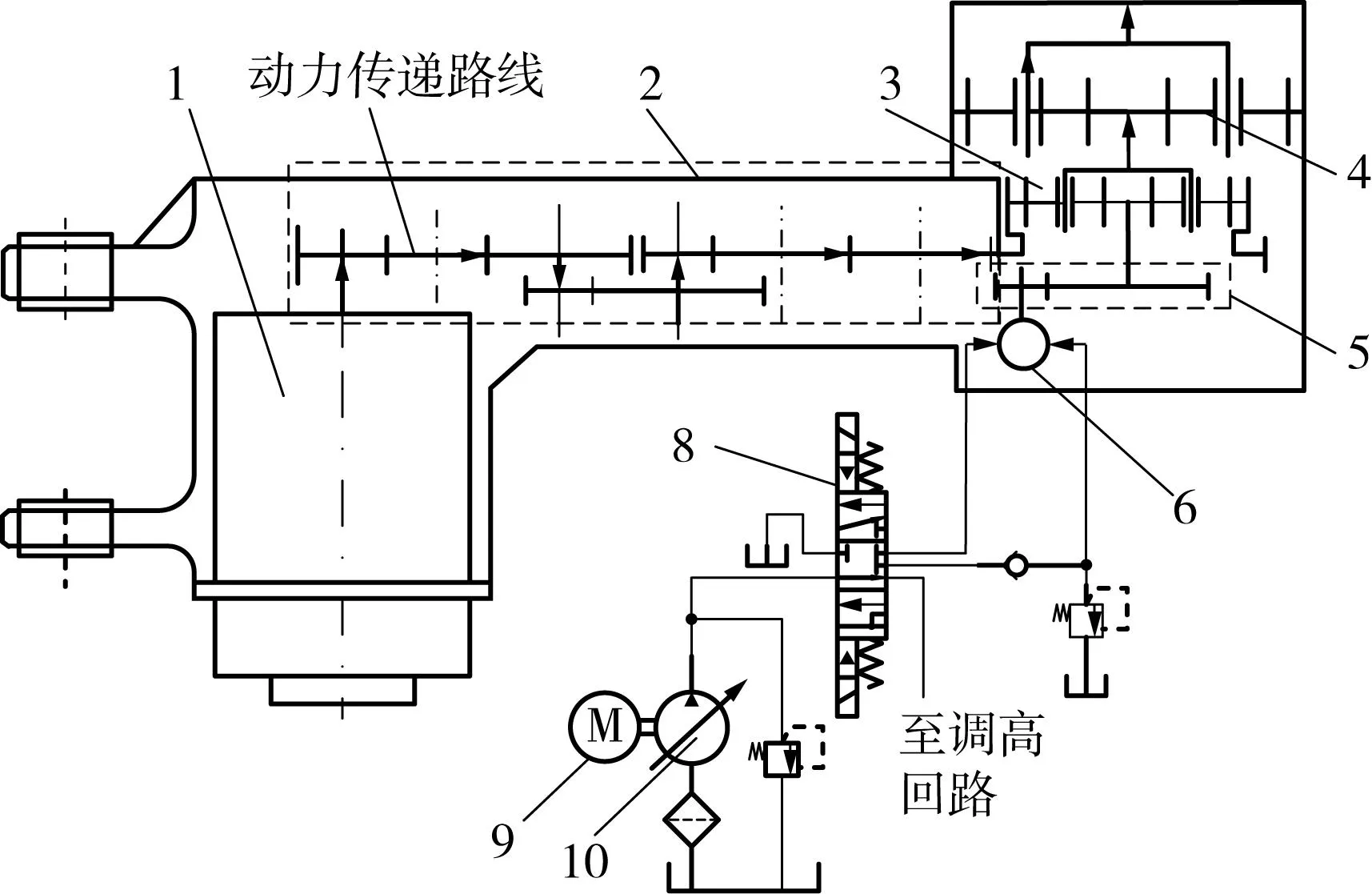

1.3.2混合驱动模式

在混合驱动模式(见图4)下,电液换向阀处于左位或右位,调高电机的动力传至差动行星机构的太阳轮,截割电机的动力传至差动行星齿轮的齿圈,动力汇流后传递到行星减速器并由行星架输出.其动力传递路线如图4中箭头所示.

图4 混合驱动模式Fig.4 Hybrid driving mode1—截割电机;2—齿轮传动链;3—差动行星机构;4—行星减速器;5—液压马达减速器;6—液压马达;8—电液换向阀;9—调高电机;10—变量泵

(3)

2关键液压元件的数学模型

为简化分析,假设变量泵和液压马达的泄漏为层流,油液的温度和体积弹性模量均为常数.忽略管道中的压力损失等因素.

2.1 变量泵模型

变量泵的流量连续性方程为

Qp=Dpωp-Cip(p1-p2)-Cepp1

(4)

式中:Qp为变量泵的输出流量;Dp为变量泵的排量,Dp=kpγ,kp为变量泵的排量梯度,γ为变量机构的摆角;ωp为变量泵的转速;Cip、Cep分别为变量泵的内、外泄漏系数;p1为高压管路压力;p2为低压管路压力.

2.2 液压马达模型

液压马达流量连续性方程为

(5)

式中:Qm为马达的输入流量;Dm为马达的排量;θm为马达轴转角;Cim、Cem分别为马达的内、外泄漏系数;V0为管道的总容积,包括泵和马达的一个工作腔、连接管道及与此相连的非工作容积;βe为有效体积弹性膜量.

液压马达的力矩平衡方程为

Dm(p1-p2)=Jmθ″+Bmθ′+Kθ+TL

(6)

式中,Jm为液压马达和负载(折算到马达轴上)的总转动惯量,Bm为液压马达和负载(折算到马达轴上)的总粘性阻尼系数,K为负载扭转弹簧刚度,TL为作用在马达轴上的外负载转矩.

2.3 蓄能器模型

蓄能器可以吸收来自负载的冲击,吸收系统的压力峰值并储能[13].蓄能器流量连续性方程为

(7)

式中,Qa为进入蓄能器的流量,βa为气体压缩性系数,Va为蓄能器的容积,pac为蓄能器压力.

蓄能器连接管路油液的运动方程为

(8)

式中,L为液感,R为液阻.

由式(7)及式(8)可得蓄能器内气体压力平衡方程为

(9)

3系统性能分析

3.1 参数确定

以原交流电牵引采煤机截割传动系统为基础进行机械传动系统的参数匹配,如表1所示,各齿轮位置如图5所示.

表1齿轮参数

Table 1 Gear parameters

一般认为滚筒转速以30~50 r/min较佳,目前采煤机滚筒直径为2.0 m时,滚筒转速范围多为25~40 r/min[14-15].因此,滚筒设计转速为30~40 r/min,根据行星机构特征参数及转矩转速关系进行了液压元件的选择和参数匹配:液压泵排量为180 mL/r,压力限制为25 MPa,马达排量为250 mL/r,蓄能器容积为5 L、充气压力为18 MPa.

图5 混合动力截割传动系统机械传动部分Fig.5 Gear transmission part of hydraulic hybrid cutting transmission system

3.2 性能分析

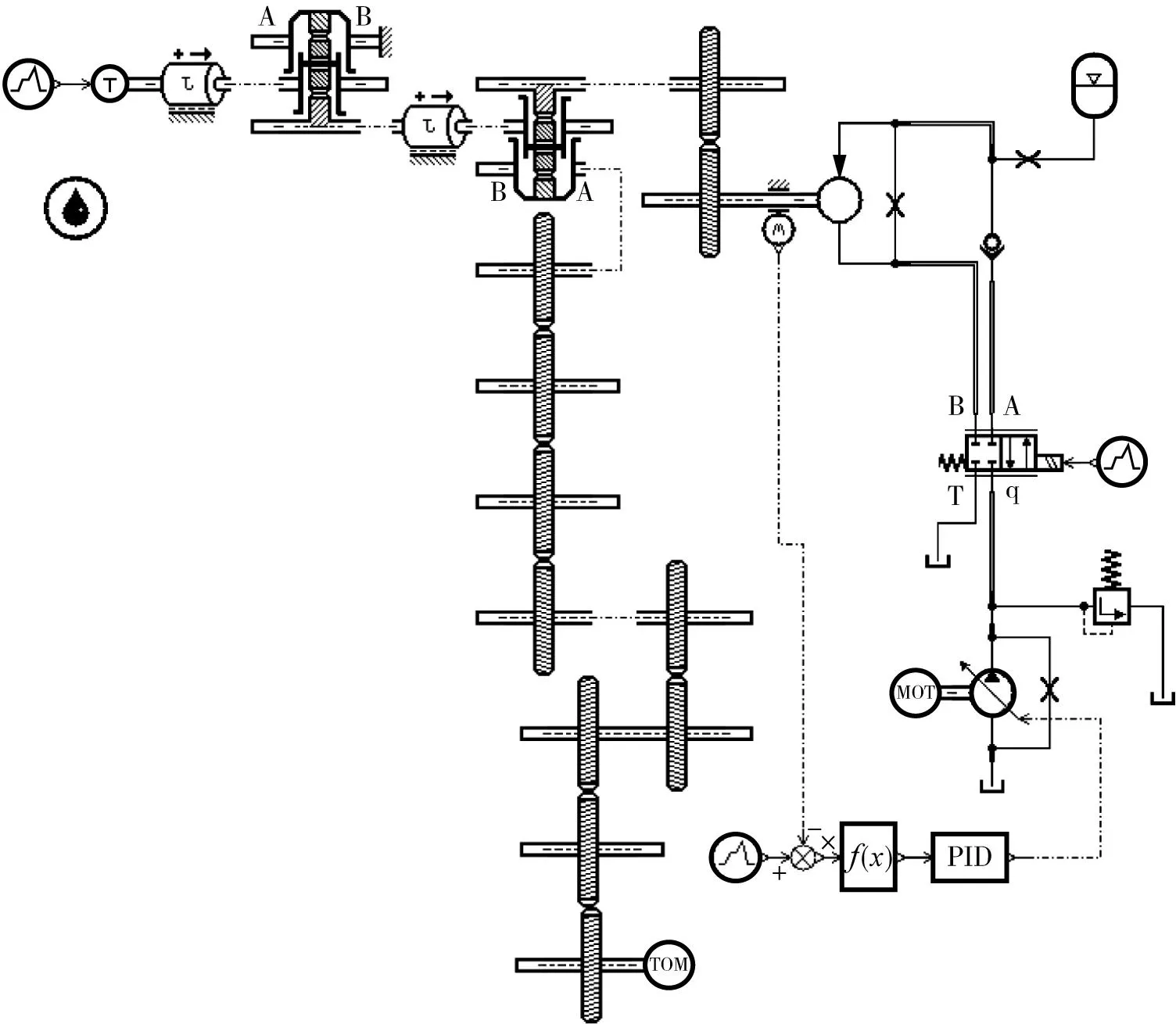

以AMESim软件为平台,利用机械库、动力传动库、液压库和信号库中的标准元件建立如图6所示的采煤机混合动力截割传动系统模型.根据系统设计、匹配参数确定模型中各元件的参数;转速控制系统中以目标转速为输入量,以液压马达转速为反馈量,以两者的差值控制变量泵斜盘倾角从而形成速度闭环控制,并采用PID校正来提高控制精度,参数整定过程略去.为使模型更接近实际,文中用节流阀模拟液压泵和液压马达的泄露.

图6 液压混合动力截割传动系统仿真模型Fig.6 Simulation model of hydraulic hybrid cutting transmission system

3.2.1转速跟踪性能

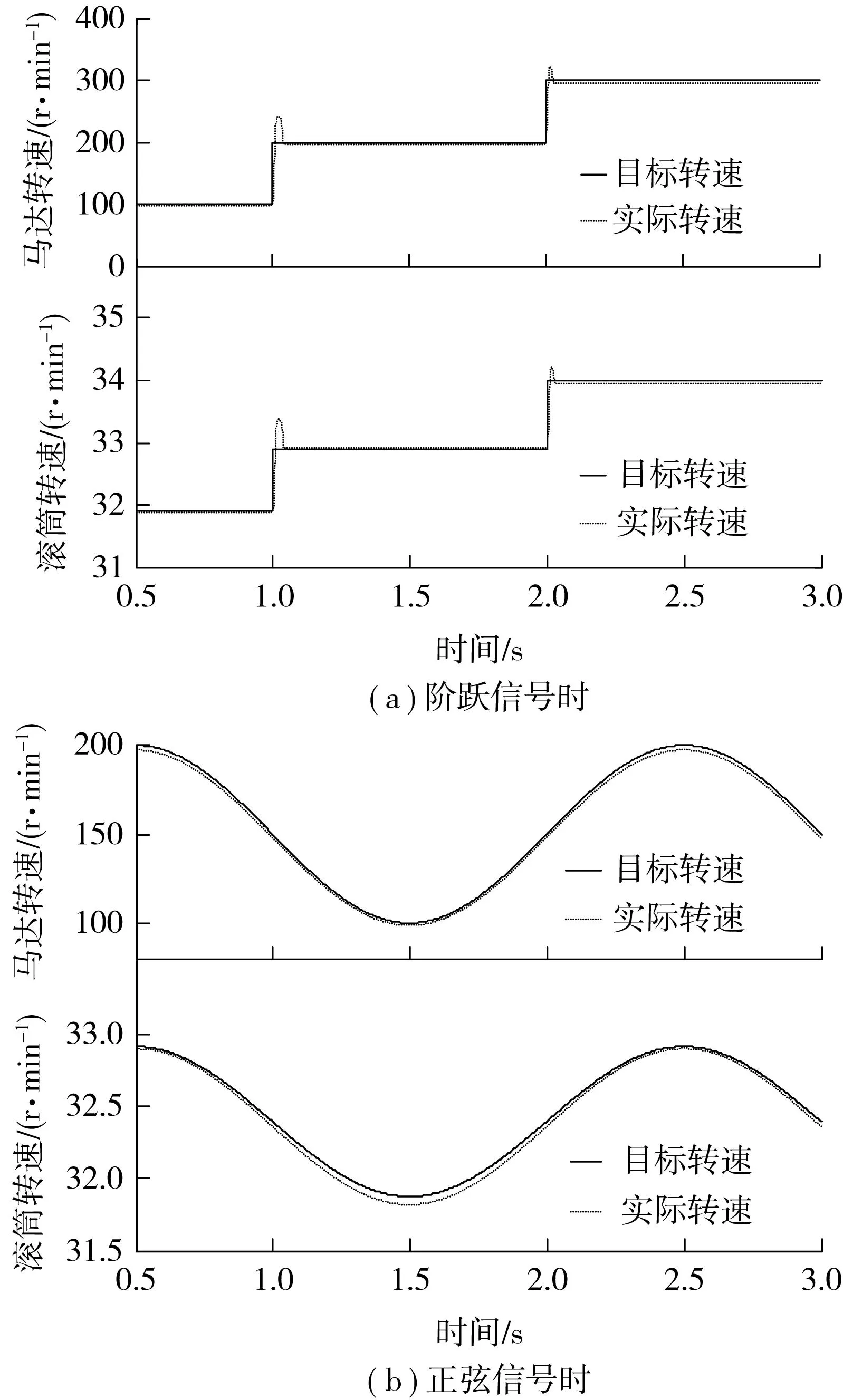

实际上,采煤机工作时作用在滚筒上的负载是变化的.为简化起见,分析时取负载转矩的平均值.给定液压马达目标转速,研究马达及滚筒实际转速的跟踪性能.

1)马达初始目标转速为100 r/min,在第1秒时阶跃至200 r/min,在第2秒时阶跃至300 r/min,马达及滚筒转速的仿真结果如图7(a)所示.从图可以看出:马达转速响应较快,在较短时间内迅速到达稳定状态;随着马达目标转速的增大,稳态误差也增大,最大误差为3.51 r/min;液压马达转速误差对滚筒转速的影响很小,在马达目标转速为300 r/min时,滚筒转速误差不及0.04 r/min.

2)当马达的目标转速按频率为0.5 Hz、幅值为200 r/min的正弦规律变化时,马达及滚筒转速的仿真结果见图7(b).从图可以看出,初始时存在一定幅度的震荡,之后马达实际转速可以较好地跟踪目标转速,滚筒处的转速误差最大不超过0.05 r/min.

由以上两种信号下的仿真结果可以看出,液压马达动态响应快,且转速跟踪误差很小.

3.2.2突变工况下的动态响应

图7 不同信号下马达及滚筒转速的仿真结果Fig.7 Simulation results of rotating speeds of hydraulic motor and rotary drum with different signals

1)在第2秒时给系统施加阶跃负载信号,液压马达及滚筒的转速响应特性如图8(a)所示.从图可以看出,系统响应很快,能在0.3 s内快速恢复稳定.当受到阶跃负载扰动后,马达转速波动较小,但稳定后的速度有一定的下降.稳态误差约3 r/min,滚筒转速稳态误差不及0.03 r/min.

2)在第2秒时给系统施加一个0.2 s的脉冲负载信号,仿真结果如图8(b)所示.在脉冲负载信号结束后,马达转速和滚筒转速在0.2 s内就能达到稳定,且不存在稳态误差.

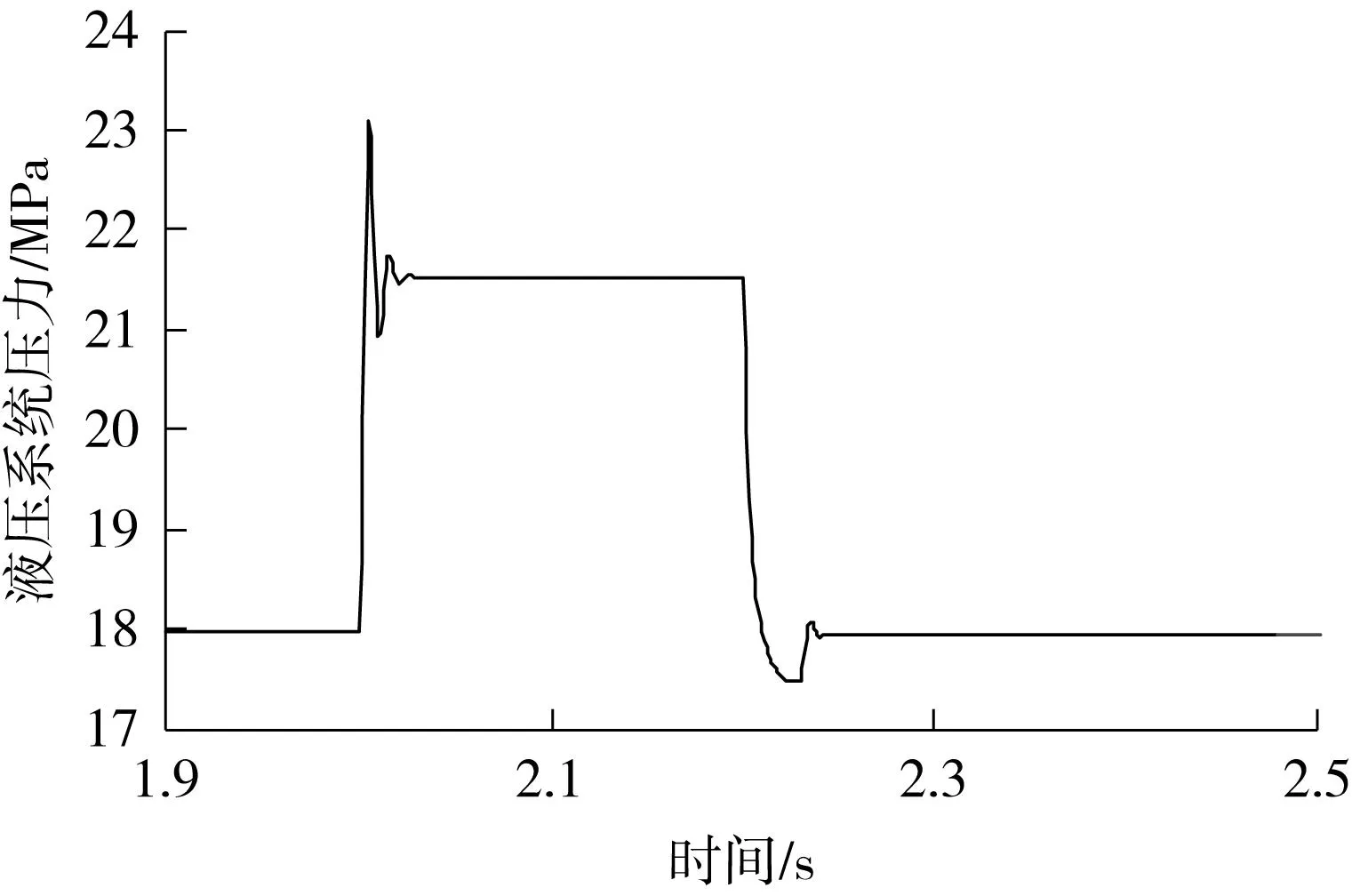

3.2.3缓冲性能分析

在第2秒时给系统施加一个较大的脉冲负载(维持0.2 s),液压系统压力及截割电机转矩的变化情况如图9、10所示,液压系统压力超过溢流阀设定压力时溢流阀开启.从图9、10可以看出,在突变负载阶段,由于溢流阀开启,液压系统压力无法继续增大,保持在溢流阀设定压力值,电机转矩变化与液压系统压力变化趋势相同,且比不采用液压系统时的转矩小.这是由于系统压力受溢流阀设定值的限制,使得马达转矩无法随负载转矩的增大而持续增大,从而减小了突变负载对截割电机及机械传动系统的冲击.

4结论

根据差动行星机构调速原理,文中设计了一种采煤机液压混合动力截割传动系统,并分析了其工作模式;以AMESim软件为平台,建立了采煤机液压混合动力截割传动系统仿真模型,并进行了系统的参数匹配.分析结果表明:所设计的混合动力截割传动系统能够调节滚筒转速;液压马达及滚筒的动态响应快,具有良好的转速跟踪性能,提高了系统的工况适应性;与传统机型相比,在突变负载下该新型采煤机引入液压系统参与截割后,可以有效地缓和冲击,保护了截割电机和机械传动系统,提高了系统的可靠性.

图8 马达及滚筒转速随负载的变化情况Fig.8 Variation of rotating speeds of hydraulic motor and rotary drum with impulse load

图9 液压系统压力变化情况Fig.9 Pressure variation of hydraulic system

图10 负载突变时截割电机转矩的变化情况Fig.10 Variation of cutting motor torque with mutation load

参考文献:

[1]马正兰.变速截割采煤机关键技术研究 [D].徐州:中国矿业大学,2009.

[2]张世洪.我国综采采煤机技术的创新研究 [J].煤炭学报,2010,35(11):1898-1902.

ZHANG Shi-hong.Study on the innovation of fully mechanized coal shearer technology in China [J].Journal of China Coal Society,2010,35(11):1898-1902.

[3]KARACAN C Ö,RUIZ F A,COTM,et al.Coal mine methane:a review of capture and utilization practices with benefits to mining safety and to greenhouse gas reduction[J].International Journal of Coal Geology,2011,86(2/3):121-156.

[4]LIU Songyong,DU Changlong,ZHANG Jiajia,et al.Parameters analysis of shearer drum loading performance [J].Mining Science and Technology(China),2011,21(5):621- 624.

[5]NIENHAUS K,FIETZ N,PHILIPP M.Utilizing of dust in longwalls with cutting operation [J].Mining Report,2014,150(3):120-127.

[6]苏秀平,李威,徐志鹏.采煤机工作面截割试验分析[J].煤炭学报,2013,38(9):1681-1685.

SU Xiu-ping,LI Wei,XU Zhi-peng.Test analysis of shearer

cutting at coal face [J].Journal of China Coal Society,2013,38(9):1681-1685.

[7]李晓豁,高健.采煤机运动参数对块煤产量的影响[J].煤炭学报,2009,34(9):1268-1270.

LI Xiao-huo,GAO Jian.Effect of kinematics parameters of shearer on lump coal production [J].Journal of China Coal Society,2009,34(9):1268-1270.

[8]赵丽娟,刘旭南,马联伟.基于经济截割的采煤机运动学参数优化研究 [J].煤炭学报,2013,38(8):1490-1495.

ZHAO Li-juan,LIU Xu-nan,MA Lian-wei.Optimization research on shearer’s kinematic parameters based on economical cutting [J].Journal of China Coal Society,2013,38(8):1490-1495.

[9]汪万伟,尹华杰,管霖.基于直接功率控制的双PWM变频调速系统 [J].华南理工大学学报(自然科学版),2011,39(3):67-72.

WANG Wan-wei,YIN Hua-jie,GUAN Lin.Dual-PWM frequency-variable speed regulationsystem based on direct power control [J].Journal of South China University of Technology(Natural Science Edition),2011,39(3):67-72.

[10]易伯瑜,康龙云,林玉健,等.基于双段卡尔曼滤波的永磁电机无传感器控制 [J].华南理工大学学报(自然科学版),2013,41(12):49-55.

YI Bo-yu,KANG Long-yun,LIN Yu-jian,et al.Sensorless control of permanent magnet motor based on two-stage Kalman filtering [J].Journal of South China University of Technology(Natural Science Edition),2013,41(12):49-55.

[11]刘建功,吴淼.中国现代采煤机械 [M].北京:煤炭工业出版社,2012.

[12]罗念宁,赵立军,姜继海,等.一种混联式液压混合动力系统及控制策略 [J].华南理工大学学报(自然科学版),2014,42(9):134-139.

LUO Nian-ning,ZHAO Li-jun,JIANG Ji-hai,et al.A series-parallel hydraulic hybrid system and its control stra-tegy [J].Journal of South China University of Technology(Natural Science Edition),2014,42(9):134-139.

[13]滕韬,夏毅敏,杨务滋,等.盾构刀盘驱动液压系统压力冲击吸收特性分析 [J].浙江大学学报(工学版),2011,45(5):864-868.

TENG Tao,XIA Yi-min,YANG Wu-zi,et al.Characte-ristics analysis of pressure impact absorption for shield cutter head drive hydraulic system [J].Journal of Zhejiang University(Engineering Science),2011,45(5):864-868.

[14]王启广,李炳文,黄嘉兴.采掘机械与支护设备 [M].徐州:中国矿业大学出版社,2006.

[15]兰晓静.基于采煤机截割部的设计分析 [J].煤炭技术,2013,32(4):3-5.

LAN Xiao-jing.Based on shearer cutting unit design analysis [J].Coal Technology,2013,32(4):3-5.

Design of Hydraulic Hybrid Cutting Transmission

System for Drum Shearer

YANGYangMAPeng-chengQINDa-tongCUIWei-long

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

Abstract:On the basis of the speed regulation principle of differential epicyclic gears, a hydraulic hybrid cutting transmission system for the drum shearer with speed regulation is designed. Then, according to the system composition, the mathematical models of key parts and their speed control methods are constructed respectively. Finally, the dynamic characteristics of hydraulic motor and drum and the cushion property of the designed system are analyzed by using AMESim. The results show that (1) the designed system can regulate the speed of drum shearers, which makes the new machine achieve better cutting performance in complex working conditions in comparison with the traditional drum shearer of constant speed; (2) the hydraulic motor and drum have high response speed and can accurately track the goal speed; and (3) the designed system can cushion the shock caused by mutation loads.

Key words:drum shearer; hybrid system; epicyclic gears; AMESim

doi:10.3969/j.issn.1000-565X.2016.01.016

中图分类号:TD421.61

作者简介:杨阳(1958-),男,博士,教授,主要从事流体传动及智能控制、混合动力汽车研究.E-mail:yangyang@cqu.edu.cn

*基金项目:国家“973”计划项目(2014CB046304)

收稿日期:2015-05-08

文章编号:1000-565X(2016)01- 0108- 06 1000-565X(2016)01- 0114- 09

Foundation item: Supported by the National Program on Key Basic Research Project of China(2014CB046304)