采煤机截割滚筒自适应调高技术研究

2022-05-12李江斌

李江斌

(晋能控股煤业集团赵庄煤业, 山西 长治 046000)

引言

采煤机工作于高粉尘、高瓦斯、高噪声的煤矿井下综采工作面,环境相当恶劣,采煤机司机无法准确、及时判断采煤机截割状态、滚筒高度,导致故障频发,生产效率低下。目前对采煤机截割滚筒的控制仍然以手动控制为主,即采煤机司机根据实践经验判断采煤机截割状态,凭借肉眼、声音对截割滚筒高度进行调整。采煤机截割滚筒手动控制模式存在问题主要有[1-3]:截割滚筒过高,易切割岩石,产生火花,引发瓦斯爆炸;截割滚筒过低,易降低回采率,造成资源浪费;截割滚筒切割岩石时,易产生粉尘,造成采煤机司机误判并影响身体健康。为解决采煤机截割滚筒控制问题,煤矿行业专家、学者展开一系列研究,如通过煤岩识别、煤岩分界技术指导并控制截割滚筒高度;如在采煤机摇臂中安装振动传感器、油缸位移传感器、倾角传感器分析滚筒状态;如建立采煤机滚筒调高数学模型和受力分析模型,利用模糊控制、滑模控制自动调节滚筒高度;如利用神经网络技术对采煤机截割滚筒运行轨迹进行实时跟踪,采用记忆截割法调节滚筒油缸压力值,达到自动调高的目的。文章以采煤机截割滚筒运动规律为基础,建立采煤机截割滚筒调高自适应控制方案,提升截割滚筒调高控制精度,减少非必要时间,提升采煤机工作效率。

1 采煤机截割滚筒运动规律分析

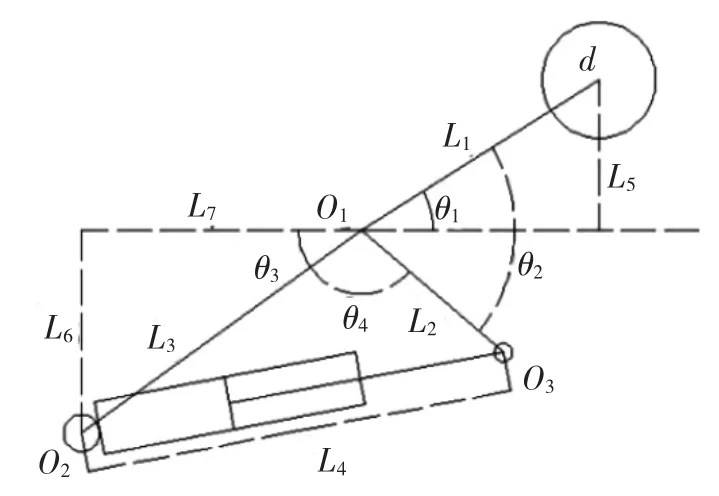

以某型电牵引采煤机为例,经计算简化,建立该型采煤机截割滚筒数学模型如图1 所示,其中L1为采煤机摇臂大臂长度,L2为小臂长度,L4为调高油缸行程,d 为截割滚筒直径,O1为采煤机摇臂上下摆动的铰接点,O2为调高油缸与采煤机机身的铰接点[4-5]。

图1 采煤机截割滚筒数学模型

1.1 截割滚筒水平方向运动规律

采煤机截割滚筒在竖直方向升高或者降低时,摇臂以采煤机销轴为圆心进行弧线运动,水平位移也实时改变,截割滚筒竖直上升时的运动规律为:

1)截割滚筒高度低于水平机面,截割滚筒竖直上升,水平位移增大,调高范围为[H0-H1max,H0];

2)截割滚筒高度高于水平机面,截割滚筒竖直上升,水平位移减小,调高范围为[H0,H0+H2max];

3)截割滚筒高度等于水平机面,截割滚筒竖直上升且穿过水平机面;当摇臂与水平机面平行时,水平位移最大,然后减小,调高范围为[H0-H1max,H0+H2max]。

其中,H0为采煤机摇臂摆动的基准高度,H1为采煤机摇臂低于机面时摇臂与水平机面的距离,H1max为采煤机摇臂下降至最低时与水平机面的最大距离,且有H1max=L1cosα1max,α1max为采煤机摇臂最大下摆角,H2为采煤机摇臂高于机面时摇臂与水平机面的距离,H2max为采煤机摇臂上升至最高时与水平机面的最大距离,且有H1max=L1cosα1max,α2max为采煤机摇臂最大上摆角。

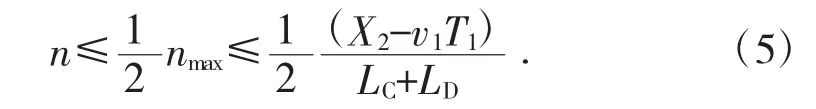

采煤机截割滚筒水平方向位移可表示为式(1)[6]:

1.2 截割滚筒竖直方向运动规律

采煤机截割滚筒在竖直方向的运动过程可分为以下两部分:

1)采煤机截割滚筒启动时,控制电磁阀启动,经T1延时后采煤机截割滚筒开始非匀速运动,经T2延时后,采煤机截割滚筒匀速运动;

2)采煤机截割滚筒停止时,控制电磁阀断电,经T3延时后采煤机截割滚筒速度非匀速减慢,经T4延时后,采煤机截割滚筒停止;

其中,T1为电磁阀启动延时时间,T2为采煤机截割滚筒启动时的非匀速运行时间,T3为电磁阀断电后滚筒匀速运行时间,T4为采煤机截割滚筒停止时的非匀速运行时间[7-8]。

采煤机截割滚筒在竖直方向的位移可以表示为式(2):

式中:LA为采煤机截割滚筒启动时的非匀速运行距离,LB为采煤机截割滚筒停止时的非匀速运行距离,vup采煤机截割滚筒匀速运行速度,tup为匀速运行时间。

2 采煤机截割滚筒调高控制方案

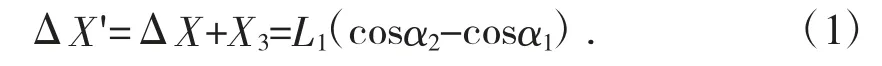

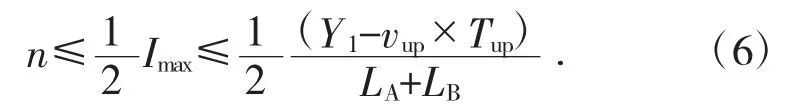

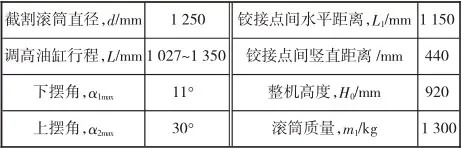

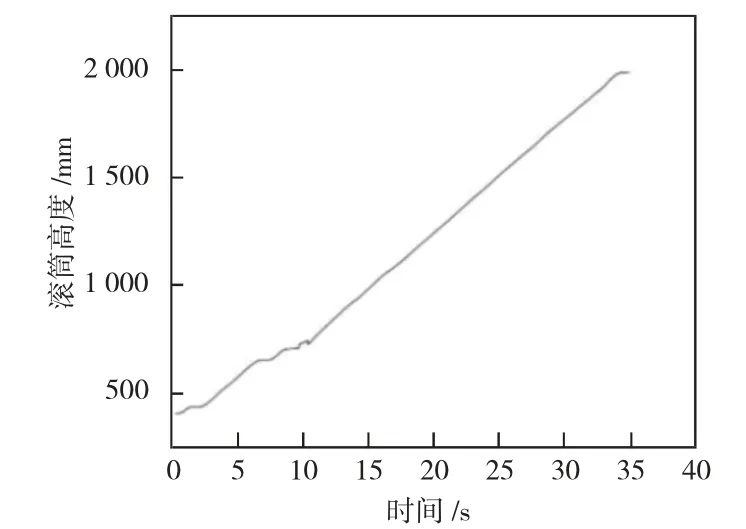

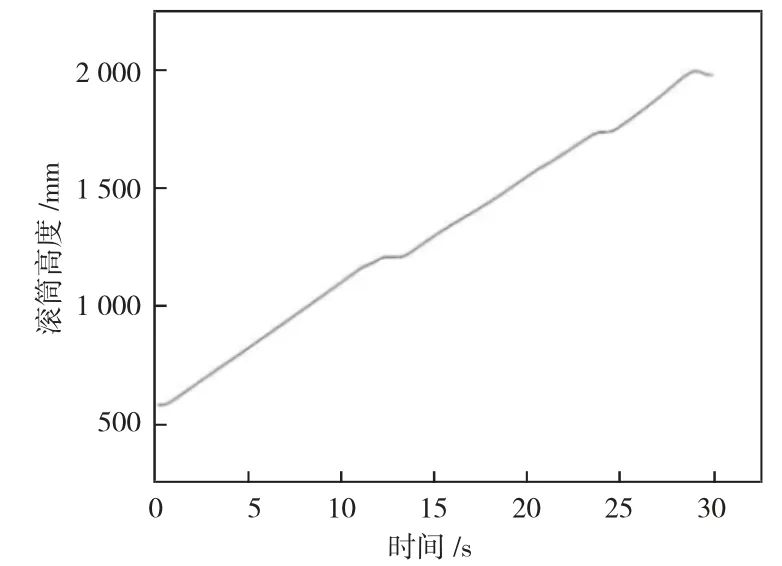

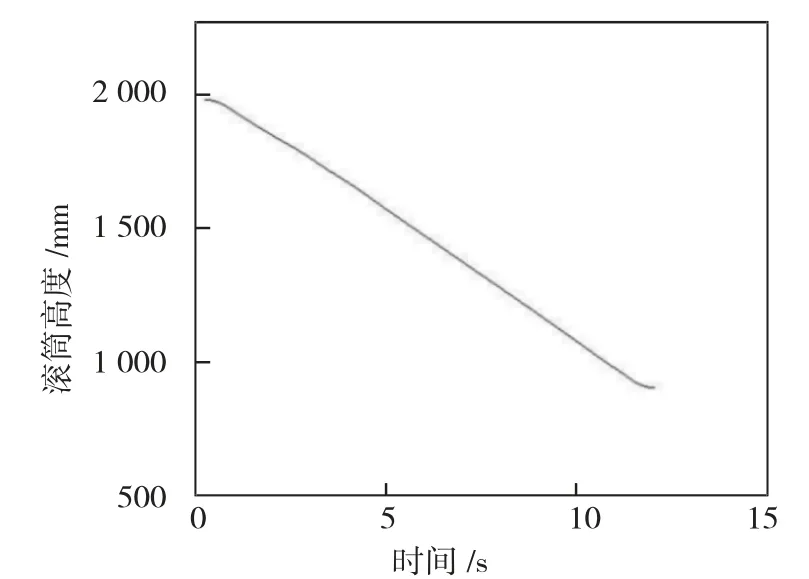

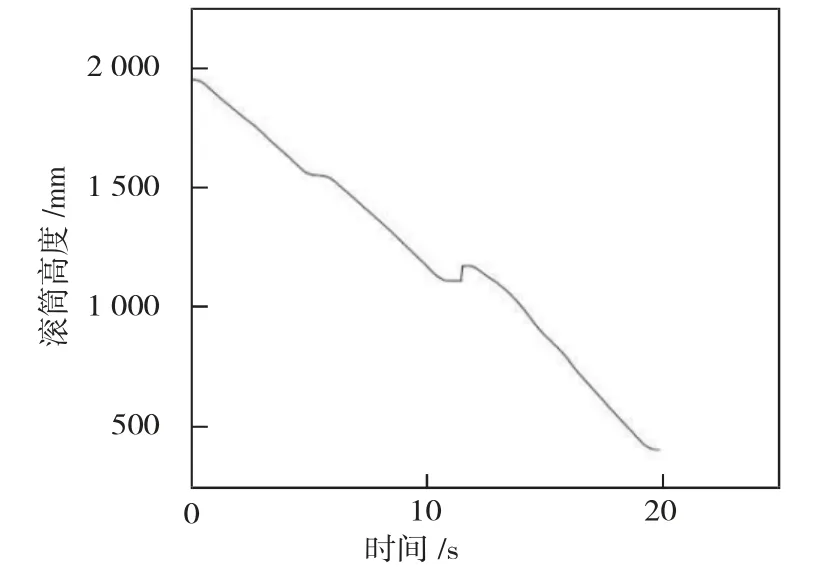

采煤机截割滚筒自适应调高控制方案依据采煤机截割滚筒在竖直方向、水平方向以及采煤机水平方向运动规律,计算并测量非匀速运行距离,并提前预判,控制并优化采煤机截割滚筒调高策略。采煤机截割滚筒自适应调高控制方案流程如图2 所示,假设采煤机初始状态为静止态,当收到采煤机核心控制器的调高指令后,需由原地点达到目标地点并停止,根据当前采煤机截割滚筒位置计算其在水平、竖直方向的实际运动距离,根据采煤机截割滚筒是否在做匀速运动,计算采煤机运行时间T1以及截割滚筒运行时间T2,根据T1、T2关系,将采煤机截割滚筒调高控制策略分为T1=T2、T1>T2以及T1 图2 采煤机截割滚筒自适应调高控制策略 采煤机本体水平方向运行时间与采煤机截割滚筒竖直方向的运行时间相同,即采煤机沿综采工作面水平方向运行与截割滚筒竖直方向在同一时间点开始,可同时达到目标高度和目标位置,无需调高策略[9-10]。 采煤机本体水平方向运行时间大于采煤机截割滚筒竖直方向运行时间,即截割滚筒的调高趋势为低于目标高度,采煤机调高电磁阀需持续工作,并且使得T2小于T1,调高电磁阀的启停次数n 的取值为式(5): 式中:nmax为截割滚筒调高电磁阀的最大启停次数。 采煤机本体水平方向运行时间小于采煤机截割滚筒竖直方向运行时间,即截割滚筒调高趋势高于目标高度,有截割矸石的风险,采煤机牵引部需持续工作,其达到目标高度的时间需大于T1,调高电磁阀的启停次数的取值为式(6): 式中:Imax为截割滚筒调高电磁阀的最大启停次数。 为验证设计并实现的采煤机截割滚筒自适应调高控制策略的正确性和适用性,以某煤矿综采工作面适用的MG320/710 型采煤机完成调高试验,提高范围为0.75~2.7 m,倾角为45°,主要技术参数如表1 所示。 表1 MG320/710 型采煤机关键技术参数 分别完成采煤机截割滚筒上升过程、下降过程供16 组调高试验,每一组调高试验次数为12 次,具体为:H1min调高至H1max、H1min调高至H1、H1min调高至H1、H1调高至H1、H1调高至H1max、H1max调高至H1min、H1min调节至H1、H1调节至H1min、H1max调节至H1、H1调节至H1、H1调节至H1min。 将12 次调高试验数据进行记录保存并导出至excel 表格中,得到图3—图6 试验曲线图,其中图3所示为采煤机截割滚筒上升过程时第一次调高试验曲线,经约11 s 非匀速运动后,持续匀速运动时间达23 s,滚筒上升高度约为1 600 mm;图4 所示为采煤机截割滚筒上升过程时第四、第五以及第六次调高试验拟合曲线,滚筒上升高度誉为1 400 mm。采煤机截割滚筒调高试验曲线数据与理论计算误差小,满足采煤机实际运行工况要求。 图3 截割滚筒上升第一次调高 图4 截割滚筒上升第四~六次调高 图5所示为采煤机截割滚筒下降过程时第一次调高试验曲线,调高高度约为1 300 mm,匀速运行时间约为13 s;图6 所示为第四、第五以及第六次调高试验拟合曲线,调高高度约为1 700 mm,累计匀速运行时间约为19 s,理论计算误差小,满足采煤机实际运行工况要求。 图5 截割滚筒下降第一次调高 图6 截割滚筒下降第四~六次调高 设计并实现的采煤机截割滚筒自适应调高控制策略,以采煤机工艺为前提,采煤机、截割滚筒运动规律为基础,获取采煤机截割滚筒上升、下降过程中的匀速、非匀速运动曲线,获取调高电磁阀开启、关闭延时时间,建立截割滚筒调高与动态运动过程自适应关系,提高采煤机截割滚筒调高控制精度,减少非必要时间,提升采煤机运行效率。

2.1 T1=T2 调高策略

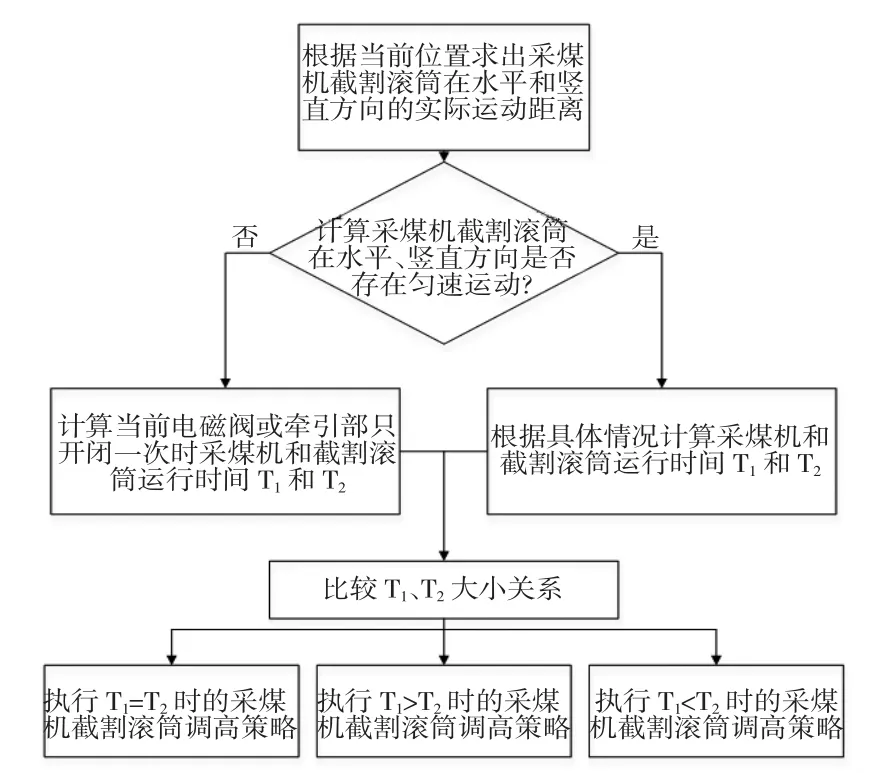

2.2 T1>T2 调高策略

2.3 T1

3 试验验证

4 结语