二维二轴编织铺层复合材料压缩性能的研究*

2016-02-24阎建华

徐 倩 阎建华

1. 东华大学纺织学院,上海 201620;2. 纺织面料技术教育部重点实验室,上海 201620;3. 东华大学研究院,上海 201620

二维二轴编织铺层复合材料压缩性能的研究*

徐 倩1, 2阎建华3

1. 东华大学纺织学院,上海 201620;2. 纺织面料技术教育部重点实验室,上海 201620;3. 东华大学研究院,上海 201620

利用二维编织机,设计编织用芯模尺寸,编织成不同层数的编织铺层复合材料。讨论多层碳纤维/环氧树脂编织铺层复合材料的压缩性能,并分析不同层数、不同编织角的编织铺层复合材料的平均压缩模量的变化规律及压缩破坏模式。结果表明,随着层数的增加,编织铺层复合材料的平均压缩模量呈下降趋势;在同一块编织铺层复合材料板内,编织角影响编织铺层复合材料的平均压缩模量,其随编织角增大而减小;编织铺层复合材料的压缩破坏模式主要是分层现象较明显,其次是树脂剥离、碳纤维脆断。

编织铺层复合材料,压缩,编织角,二维编织机

编织复合材料是近几年发展比较迅速的纤维增强复合材料之一,由于其具有轻质高强及材料性能可设计性和抗疲劳性能好等优势,被广泛运用于航天航空、交通运输装备、建筑材料等领域,在工业领域占有独特的地位。编织铺层复合材料(国外学者大多称其为over-braiding结构)是一种新型的立体编织结构材料,它集编织和铺层为一体,结合了两者的优势,其结构整体性好,可根据产品形状编织成复杂的几何结构,产品可设计性强、应用范围广[1]。

关于编织复合材料的压缩性能,国内外学者已做了大量研究。但相对于拉伸、弯曲、剪切等其他力学性能而言,压缩试验测试比较复杂,压缩性能研究并没有一个完整的研究体系,而且由于编织复合材料结构的多样性,其研究方向比较杂乱。

目前来说,压缩性能仍然是国外学者研究的重要内容之一。Naik等[2]针对0°/90°多层编织复合材料建立了一个压缩力学模型,研究细观结构与压缩模量、压缩强度、失效模式等因素之间的关系。Naik等[3]较为细致地讨论了二维二轴编织复合材料的力学性能与纱线形状、编织角、纤维体积分数等因素之间的关系。Chiu等[4]讨论了二维三轴管状编织的压缩失效模式及机理。Quek等[5]研究了二维三轴编织复合材料的压缩性能,并与管状压缩相对比,分析其压缩机理。Song等[6]利用有限元法模拟二维三轴编织复合材料的压缩过程,主要讨论了细观结构及压缩性能的预测。

国内许多学者也研究了不同结构的编织复合材料的压缩性能。曹翠微等[7]探讨了轴棒法三维四向碳/碳复合材料的压缩性能,观测材料在不同载荷下的压缩现象,并探讨其破坏机理。马小菲等[8]、张平等[9]讨论了2D圆管编织复合材料的压缩性能,分析编织角等工艺参数对压缩性能的影响。于平等[10]、梁仕飞等[11]采用有限元模拟的方法,研究二维编织复合材料的压缩行为,建立了损伤模型,并与实际试验观察对比,讨论纤维束间隙、纤维束截面尺寸对压缩性能的影响。

对于二维层合板的压缩性能,不同学者讨论的方向不同,其中讨论冲击后及开孔后的压缩性能的文献比较多。潘文革等[12]讨论了二维编织层合板在湿热环境下冲击后的压缩性能。程小全等[13]、林淡等[14]对层合板低速冲击后的压缩性能做了一系列探讨,建立了损伤模型。许延敏等[15]研究了开孔后的层合板的压缩性能。

在二维编织复合材料的压缩性能研究上,大多数文章主要探讨编织角、纤维体积分数等参数对压缩性能的影响,分析其压缩机理和破坏模式,或者借助有限元分析软件模拟压缩行为。本文中的二维二轴编织铺层复合材料(over-braiding结构)采用一种结构比较新颖的立体编织形式,主要讨论编织层数的变化对编织复合材料压缩性能的影响,以及编织层数与编织角、取样位置与编织角和压缩性能之间的关系,以期为该类材料在工业应用中的设计和生产提供有效理论指导。

1 试验

1.1 试验材料

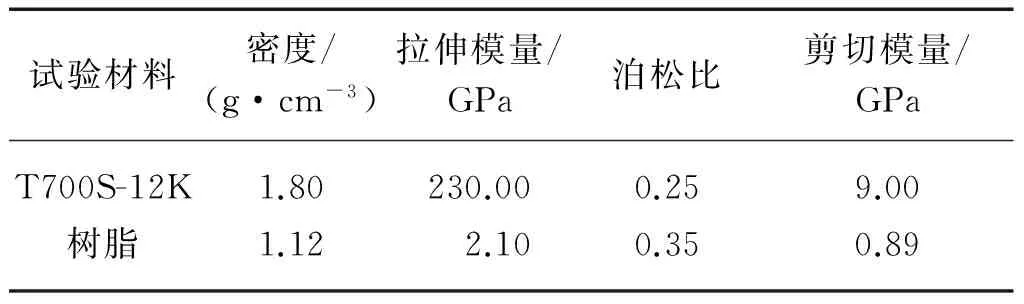

本文使用的增强纤维是由日本东丽公司生产的T700S-12K型碳纤维,树脂和固化剂是由常熟佳发化学有限责任公司生产的JA-02型环氧树脂体系。碳纤维和树脂的主要性能参数见表1。

表1 碳纤维和树脂的主要性能参数

1.2 试样制备

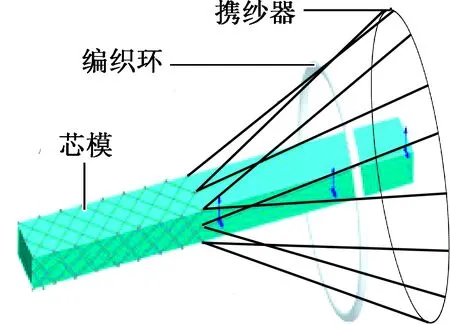

采用立体一体化编织工艺,将碳纤维纱线编织在长方体形状的芯模上,形成一个交叉网状的碳纤维编织铺层复合材料预制件。芯模长100 mm,宽60 mm,高1 140 mm。图1所示为编织原理简图。采用二维编织机,锭速S500,芯模速度F550,其他机器运动参数保持不变,控制初始张力稳定、均匀,芯模固定,沿芯模编织。

图1 编织原理示意

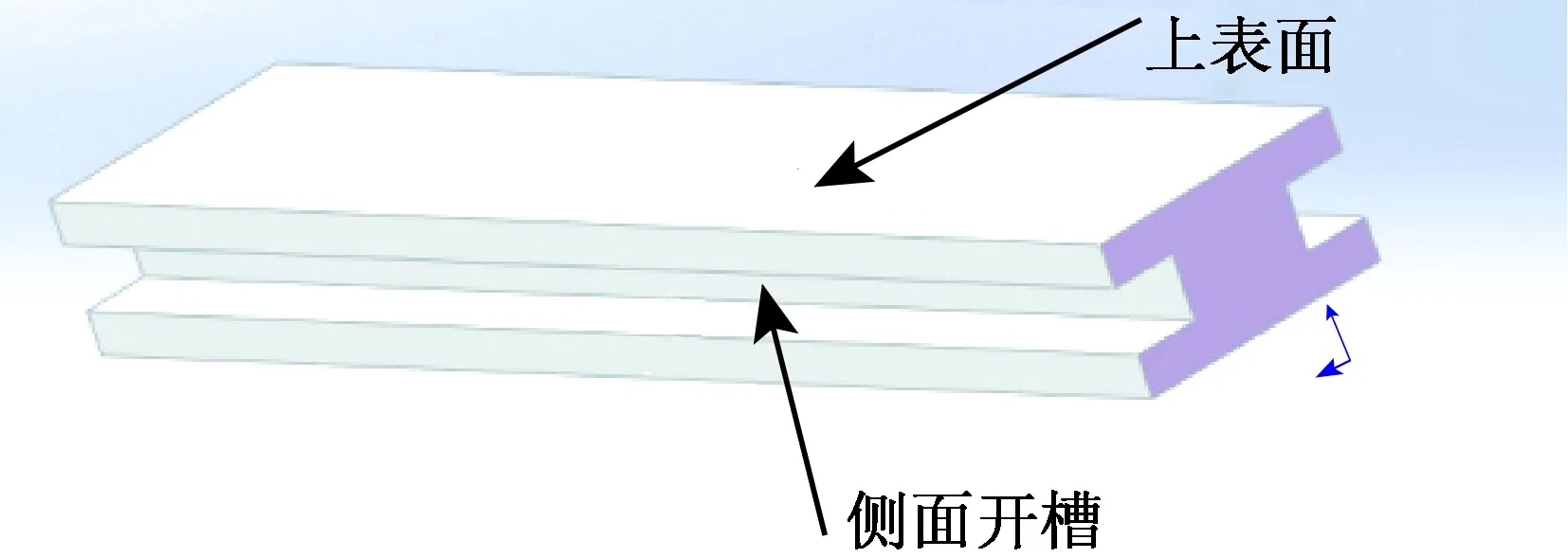

编织时,在芯模上编织1层后,以此为基础编织第2层,如此反复,得到试验所需的不同层数的编织铺层复合材料。芯模如图2所示,其设计为侧面开槽,以便于后续裁剪编织成的预制件和固化。

图2 芯模示意

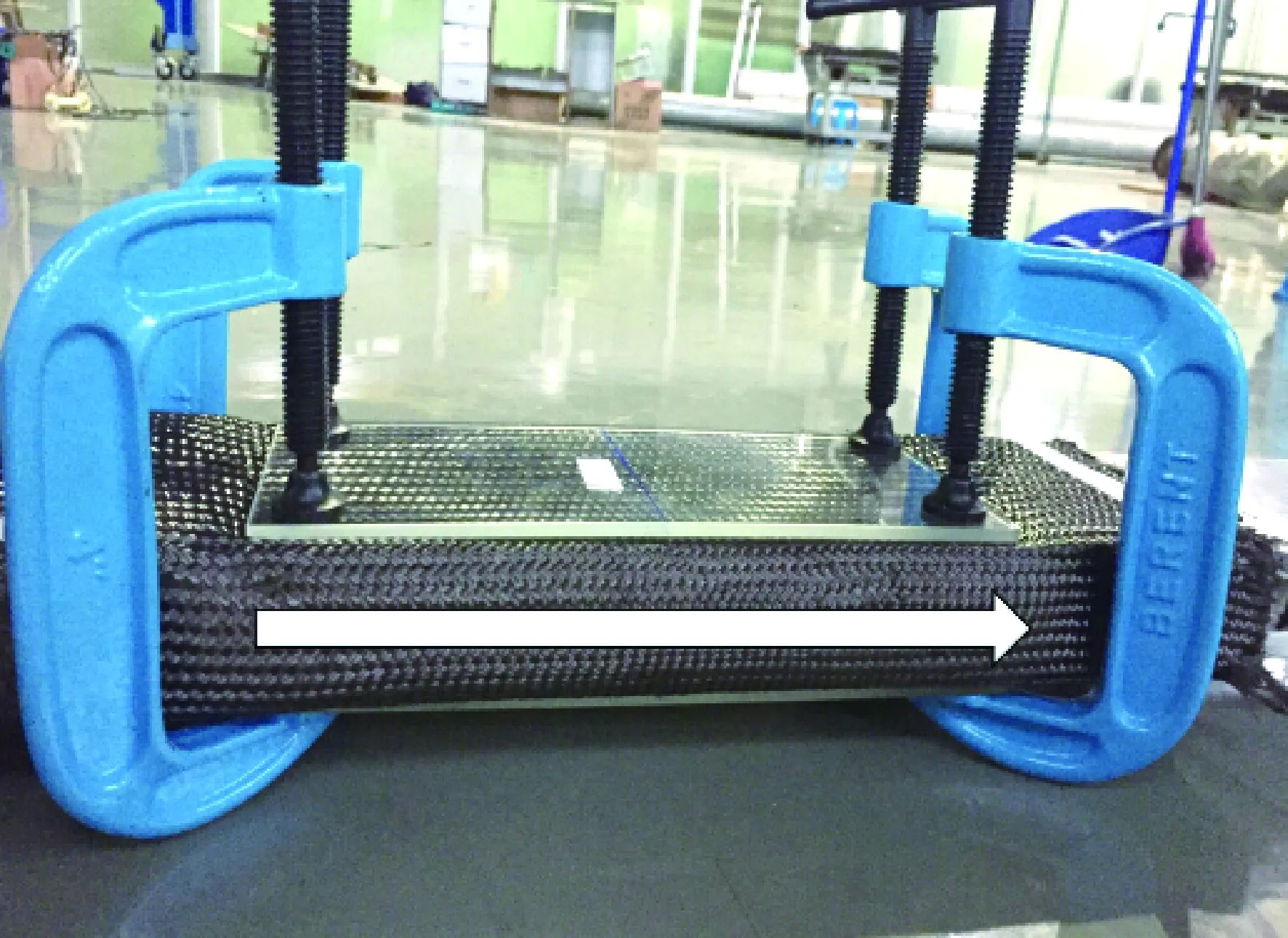

本文讨论编织铺层复合材料的压缩性能,试样需要一定的厚度,故采用编织层数5、 6、 7、 8、 9。编织完成后将预制件固定,按图3所示,沿芯模侧面箭头方向裁开,然后通过真空辅助树脂传递模塑成型工艺(VARTM),环氧树脂与固化剂的质量比为100∶85,固化温度和时间依次为90 ℃×2 h、 110 ℃×1 h、 130 ℃×4 h,将预制件和树脂固化成型得到矩形编织铺层复合材料试样。

图3 预制件裁剪

1.3 压缩试验

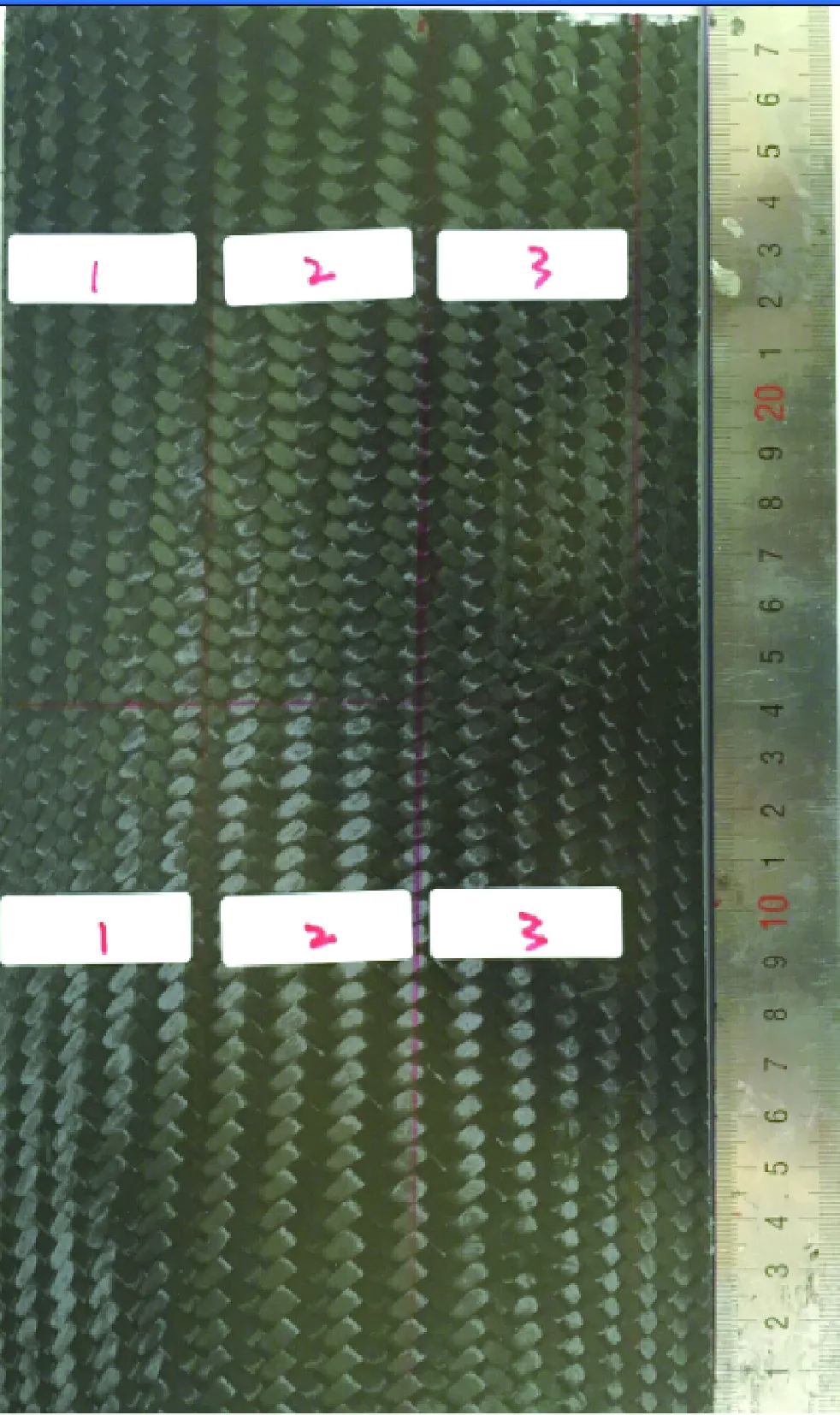

在矩形试样上取样,并做好标记。取样位置及编号如图4所示。

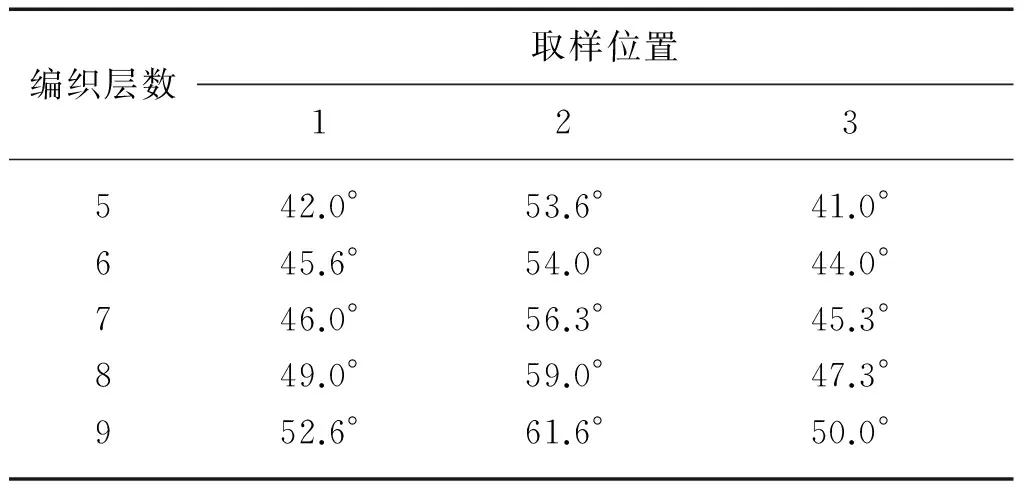

表2给出了试样编织层数和取样位置与编织角的关系。在相同的取样位置,随着编织层数的增加,编织角逐渐增大。在同一试样中,取样位置不同,编织角也有变化。1号和3号取样位置的编织角之间差异不大,但它们与2号取样位置的编织角之间有明显差异。这种现象在编织铺层复合材料的生产实践中客观存在,在芯模上编织是无法避免的。其原因主要是在芯模上编织时,芯模的侧面较上、下表面窄(图2),在整个编织过程中,纱线根数保持不变,所以在窄的侧面上纱线排列紧密、编织角小,而在宽的上、下表面上纱线排列稀松、编织角大。

(a) 实物照片 (b) 示意

编织层数取样位置123542.0°53.6°41.0°645.6°54.0°44.0°746.0°56.3°45.3°849.0°59.0°47.3°952.6°61.6°50.0°

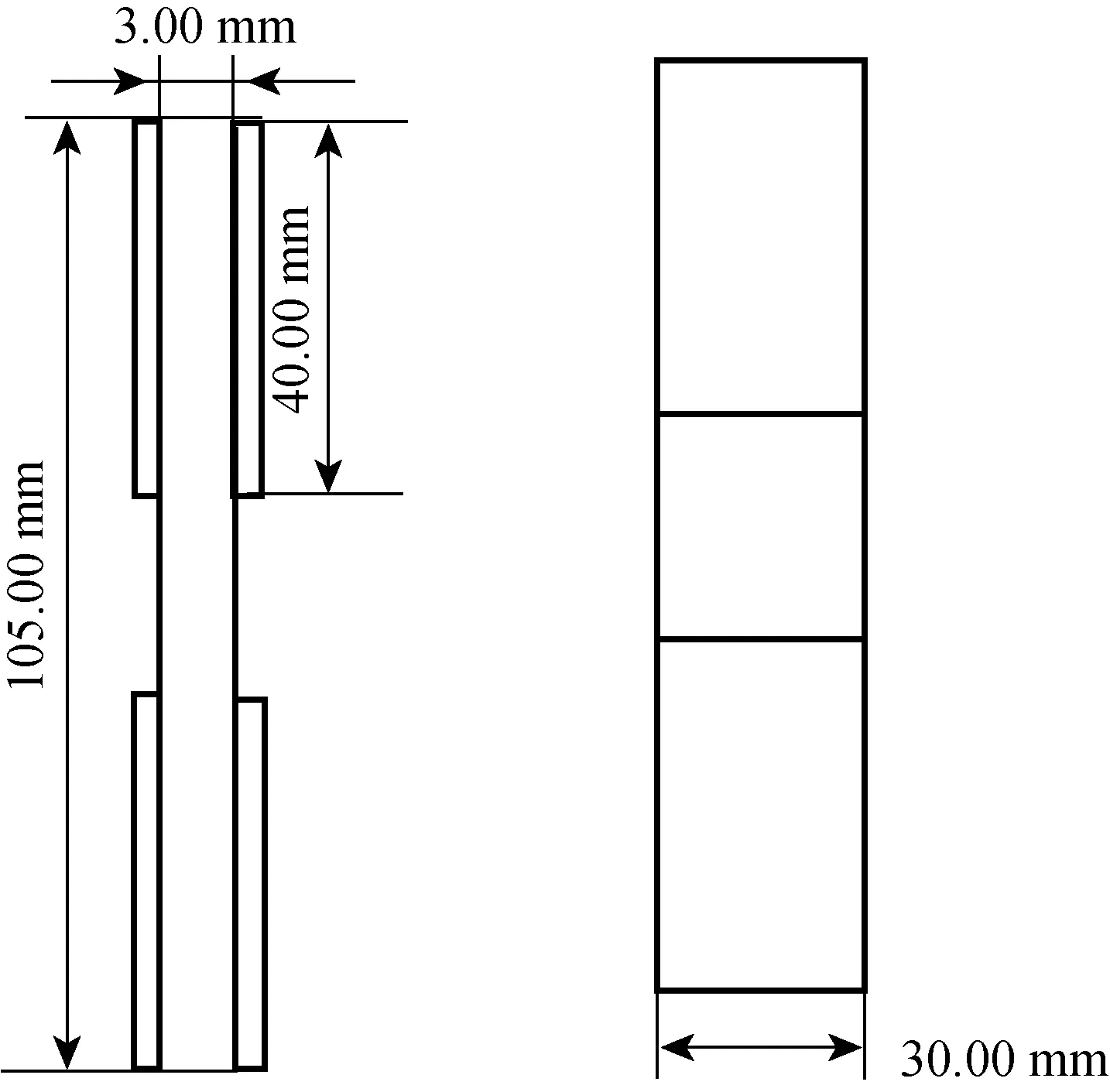

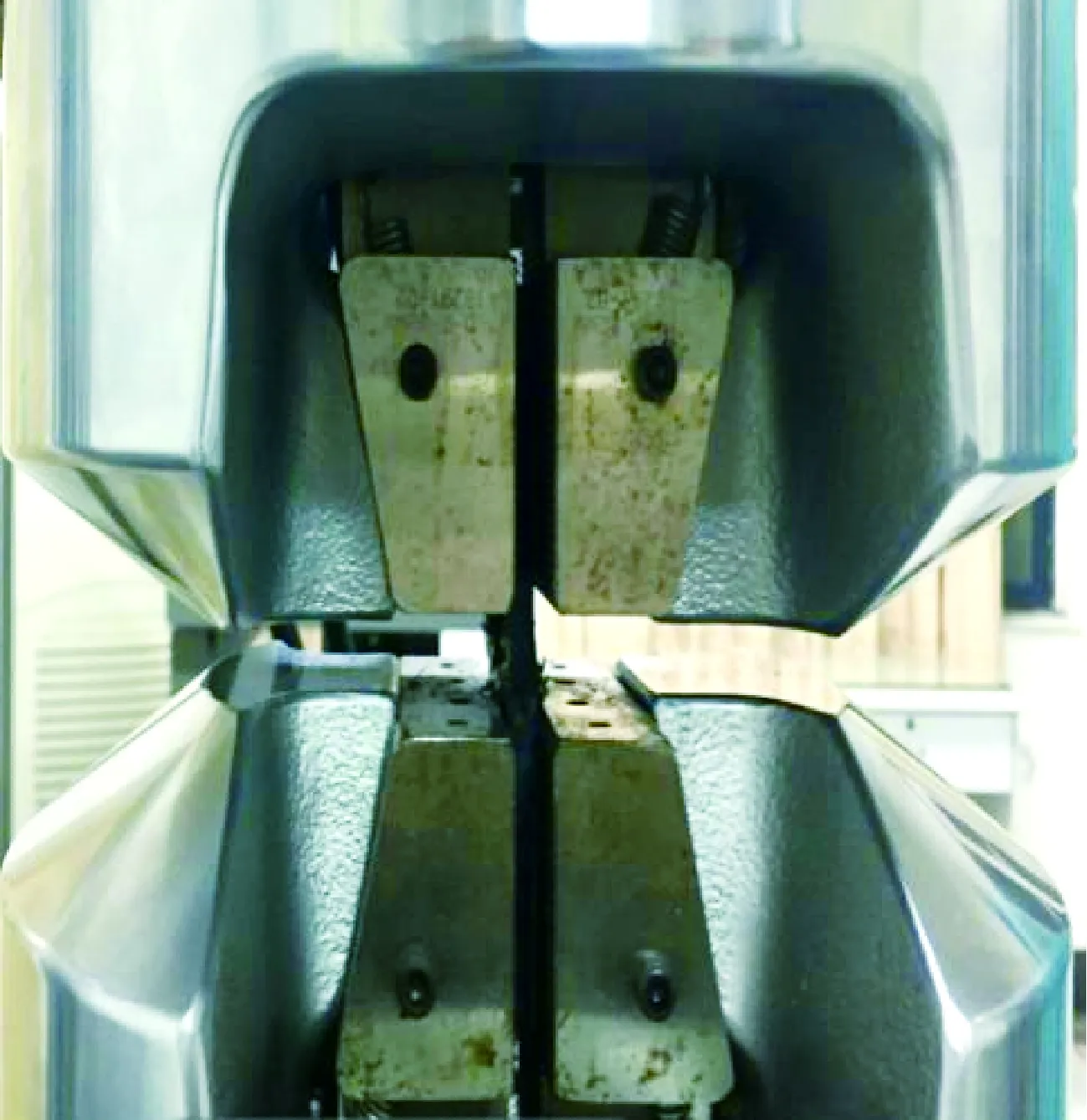

压缩性能的影响因素较多,加上编织结构复杂,在测试过程中极易发生弯曲,试样的形状或尺寸的微小变化及载荷的微小偏移都会导致试样屈曲或过早破坏,影响测试结果的准确性,所以试样尺寸对试验成败至关重要。根据ASTM D6641/6641M-16和MTS 647 Hydraulic Wedge Grip 测试仪器的要求,经切割机切割和机械砂轮打磨,得到压缩试验试样。试样的有效压缩长度既不能太长也不能太短,太长测试时试样容易弯曲,太短则不能包含完整的1个单胞结构,无法体现出编织结构的优点。1个花节长度约12.00 mm,故试样有效压缩长度取2个花节长度,约25.00 mm。试样长105.00 mm、宽30.00 mm。夹持片长度40.00 mm。试样厚度至少3.00 mm,否则易弯曲,故编织层数最少为5[16-17]。压缩试验试样尺寸及压缩装置如图5所示。

图5 压缩试验试样尺寸及压缩装置

在室温条件下,在MTS 647 Hydraulic Wedge Grip 测试仪器上进行压缩试验,加载速率5 mm/min。在同一位置,每个样品至少进行3次试验。最终的编织铺层复合材料成品为板状,故纤维体积分数采用克重法测量。克重法的测试原理是假想将增强纤维(即碳纤维)与树脂分离,各自熔融成相同底面积的长方体,则编织铺层复合材料的纤维体积分数可以转化为碳纤维熔融形成的长方体的高度与编织铺层复合材料的厚度的比值[18]。其计算式:

式中:Vf——编织铺层复合材料的纤维体积分数,%;

G——编织铺层复合材料的面密度,g/m2;

ρf——碳纤维的密度,g/cm3;

d——编织铺层复合材料的厚度,mm。

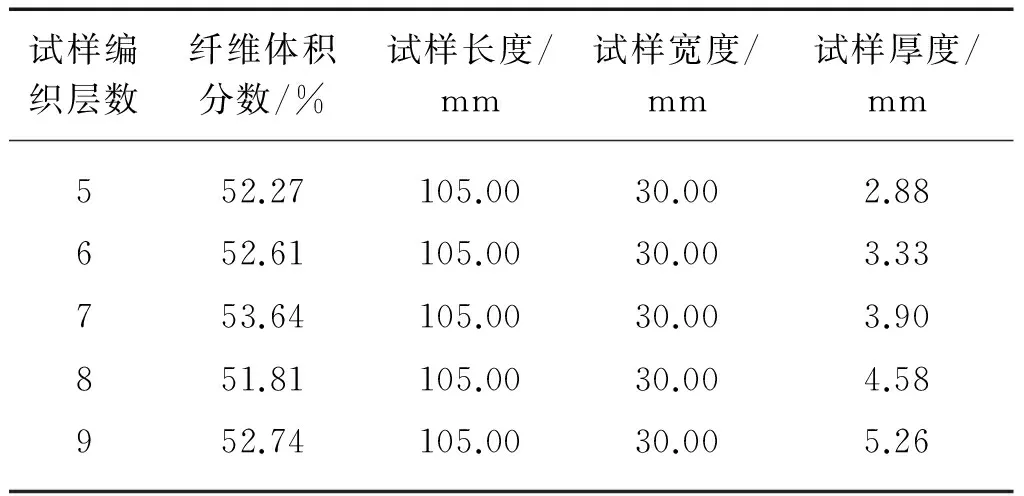

表3给出了压缩试验试样的纤维体积分数和试样尺寸。编织铺层复合材料随着编织层数的增加,其厚度增加,但纤维体积分数的变化不大。

表3 压缩试验试样的纤维体积分数和试样尺寸

2 试验结果与分析

2.1 平均压缩模量

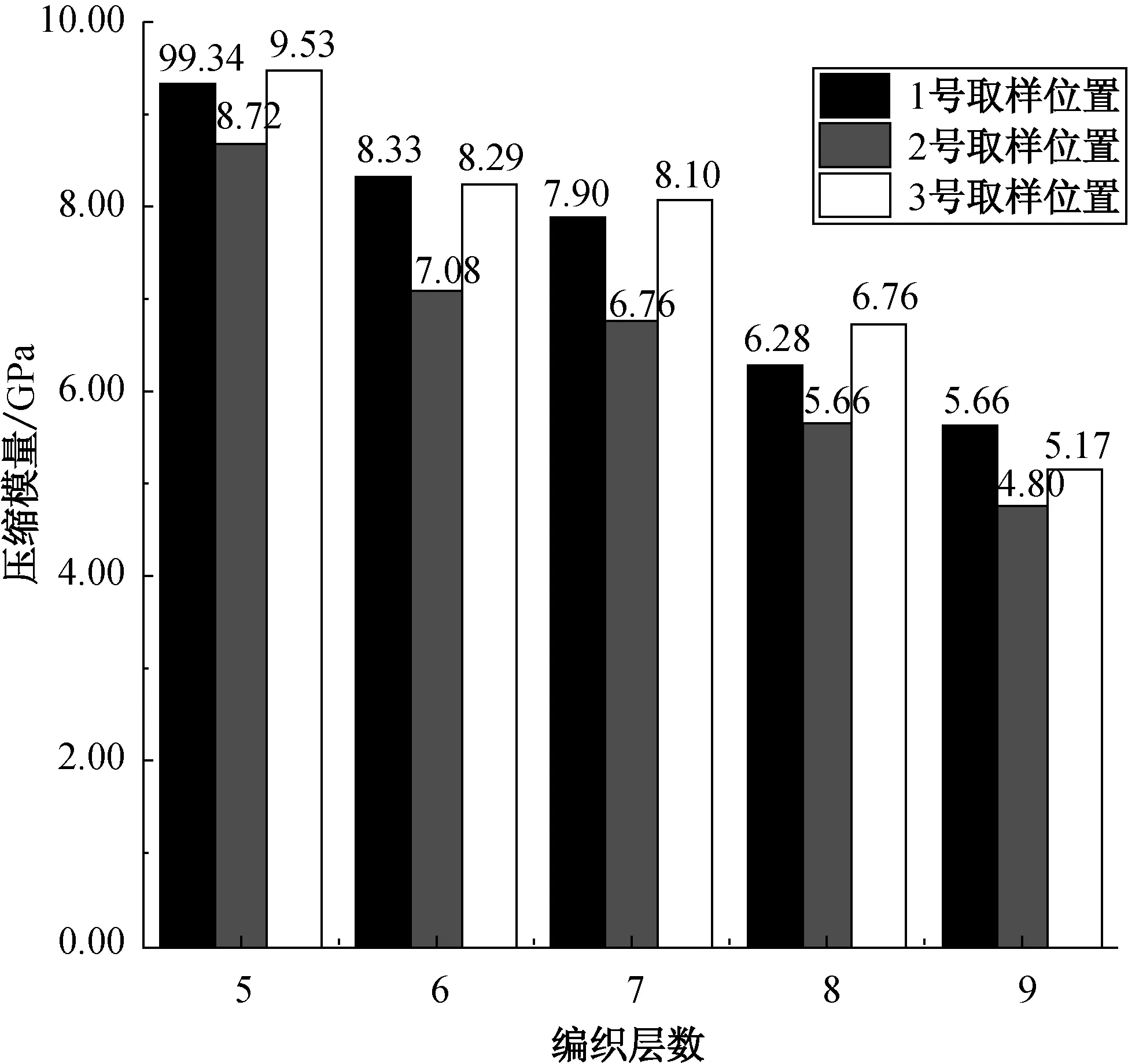

图6给出了不同编织层数试样在不同取样位置的平均压缩模量,可以看出:

图6 试样的平均压缩模量

(1) 当编织层数相同时,取样位置不同,试样的平均压缩模量有明显差异。在1号和3号取样位置,试样的平均压缩模量比较接近;而在2号取样位置,试样的平均压缩模量与1号、3号取样位置有明显区别。这表明编织角对试样压缩性能有很大的影响,编织角大,试样的平均压缩模量小。

(2) 当取样位置相同时,随着编织层数增加,试样的平均压缩模量呈下降趋势。随着编织层数的增加,芯模上编织预制件的外径越来越大,内层纤维的编织角小于外层纤维的编织角,而且编织层数增加越多,这种差异越明显。对于某个单层,压缩时大部分的载荷由纵向纤维承担,而随着编织角的增大,碳纤维在纵向提供的分力减小。从整体来看,每个单层能够承担的载荷能力下降,则整体承担载荷的能力减弱。压缩时,每个单层并不是平均地承担载荷,故而编织层数越多,试样厚度越厚,这种差异越明显,所以试样的平均压缩模量呈下降趋势。

2.2 应力-应变曲线

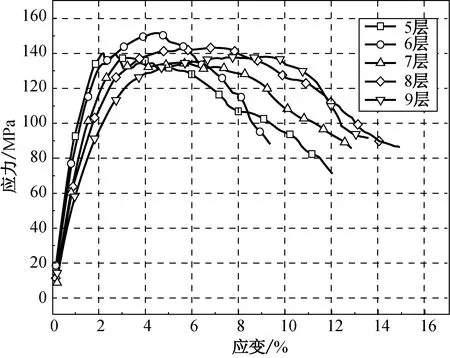

图7为编织层数5、 6、 7、 8、 9的试样在2号取样位置的应力-应变曲线,可以看出:

试样在压缩破坏前,其应力-应变曲线呈线性状态,在压缩初始阶段呈现弹性变形,随着应变的增加,应力迅速上升到最高值,然后下降,下降速度相对较缓慢。

图7 试样的应力-应变曲线

2.3 失效模式及机理分析

2.3.1 压缩后的表面形态

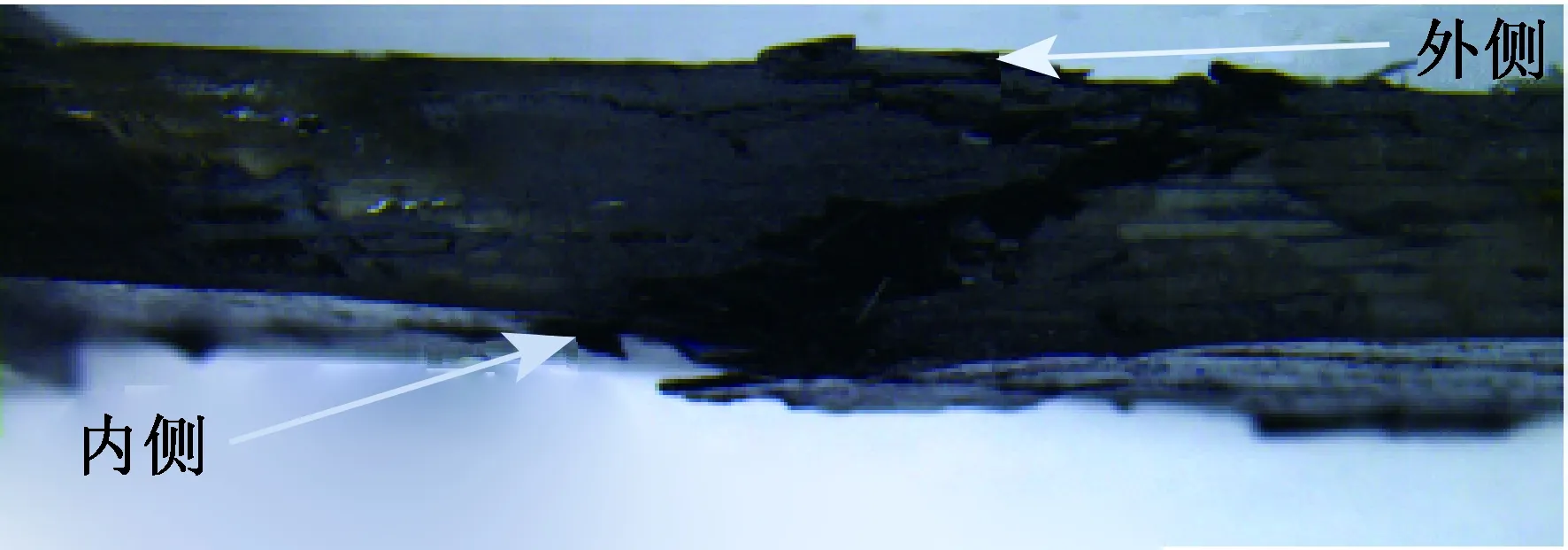

采用Nikon SM2 7457显微镜观察压缩试验后的试样,发现试样表面呈对角线破坏,裂纹与加载方向形成一个夹角,表面出现裂纹,类似于十字形破坏。进一步观察发现,试样内侧(贴近芯模表面的一侧)的破坏程度明显比试样外侧(预制件的最外层)严重。图8为7层2号取样位置试样竖切显微镜观察照片,可以看出,试样内侧的裂纹明显大于外侧,而且随着编织层数增多,试样厚度越厚,这种差异越明显。这是因为编织层数越多,试样内侧和外侧的编织角差异越大,压缩时每个单层所承担的载荷不一致,应力分散、不均匀,在相同载荷下,试样内侧的编织角小,故先于外侧发生破坏。

图8 7层2号取样位置试样竖切显微镜观察照片(注:将编织层数为7、在2号取样位置的试样沿编织方向切割,然后在YM-1A型金相试样预磨机上,依次采用号数为800、1200、2000的砂纸打磨抛光,最后在显微镜下观察)

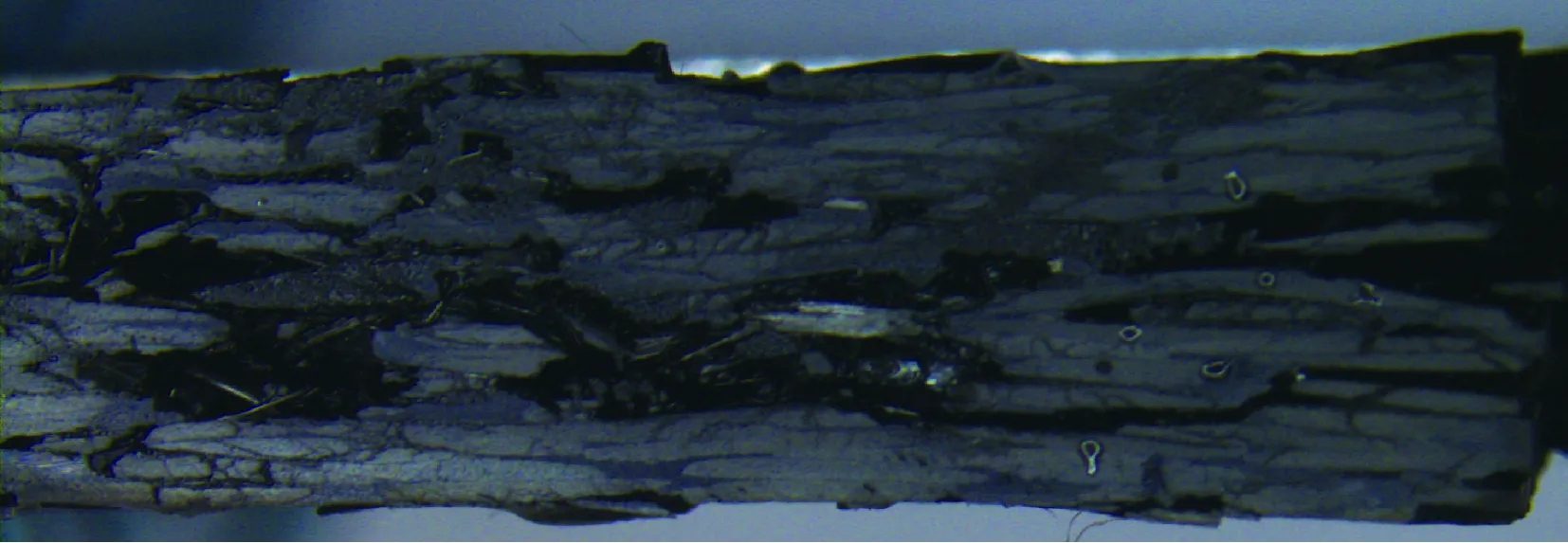

2.3.2 失效模式

在Nikon SM2 7457显微镜下观察试样压缩破坏后的横切面(图9),可以清楚地看到试样的压缩破坏主要是分层现象比较明显,界面分离,树脂脆断,部分碳纤维从树脂中被抽拔出来。纤维微屈曲和剪切破坏是复合材料纵向压缩破坏的主要原因,纤维微屈曲后容易引起界面脱黏、层间分离。

图9 7层2号取样位置试样横切面显微镜观察照片

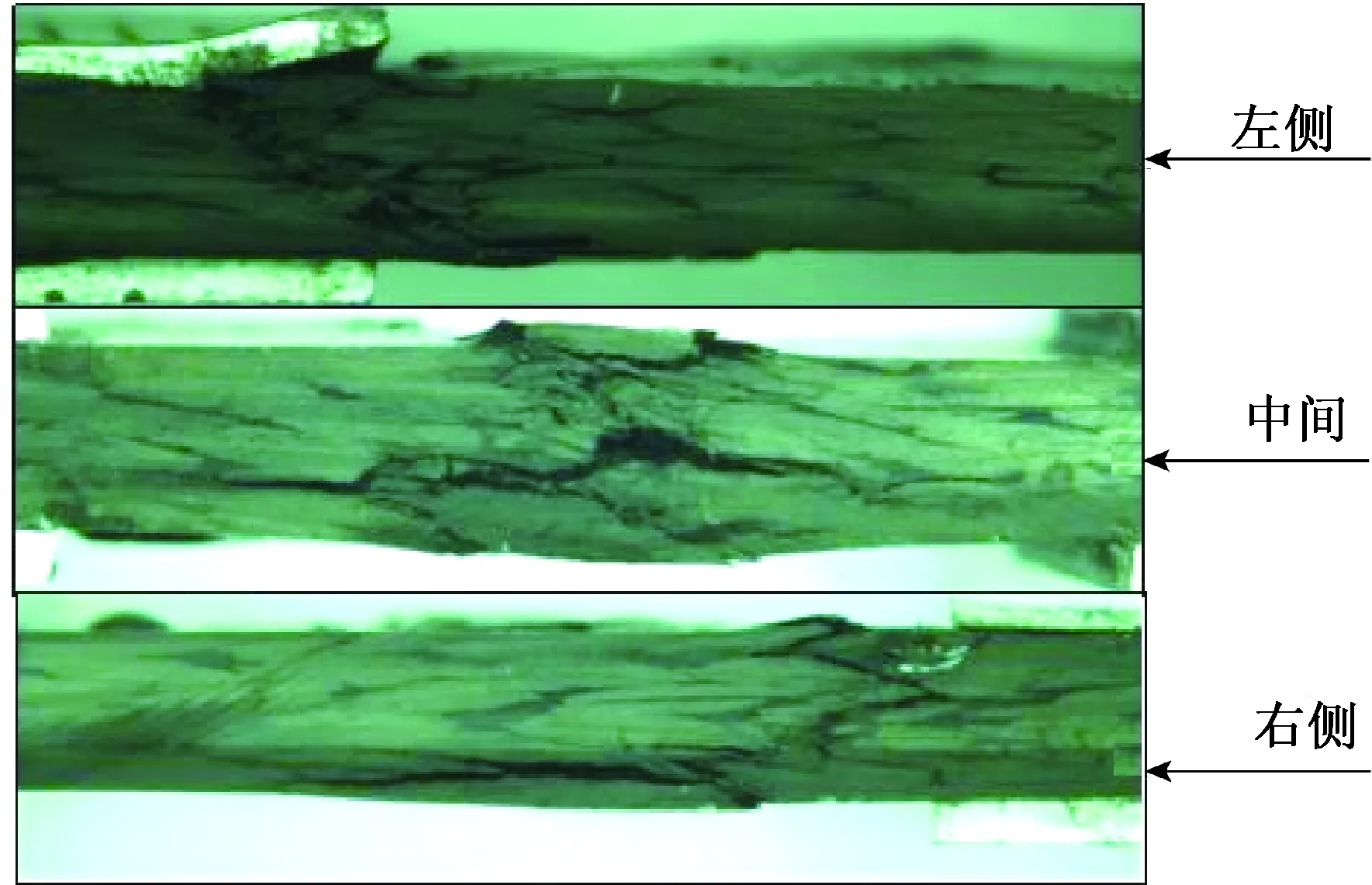

图10 切开后的试样的左侧、中间、右侧对比

为了观察试样内部的裂纹扩展情况(图10),将压缩后的试样沿压缩方向在其中部切开,再经打磨抛光后进行观察,发现:同一块试样的左侧、中间、右侧的裂纹不一致,内部破坏严重,观察到的裂纹数也明显较多;左侧、中间、右侧的裂纹集中点不在同一位置;从左到右,裂纹在扩散,并呈一定方向,且裂纹与加载方向形成一定角度,裂纹延伸点未超过试样有效压缩长度范围。这是压缩剪切现象。范金娟等[19]提出了压缩剪切的概念,断面与加载方向约成45°。

3 结语

(1) 在纤维体积分数基本一致的情况下,对于同一块编织铺层复合材料,编织角会影响其压缩性能,编织角大,材料的平均压缩模量小。随着编织层数增加,编织铺层复合材料的厚度增大,其平均压缩模量呈下降趋势。

(2) 编织铺层复合材料在压缩破坏前,应力-应变曲线呈线性状态,在压缩初始阶段呈现弹性变形,随着应变的增加,应力迅速上升到最高值,然后下降,下降速度较缓慢。

(3) 编织铺层复合材料的压缩破坏过程中,最主要的破坏形式是分层,分层的程度介于单向布铺层复合材料和三维编织复合材料之间。在同一试验条件下,随着编织层数增加,编织铺层复合材料的破坏程度趋于严重。在同一层,编织角小的内侧的破坏程度较编织角大的外侧严重。裂纹与加载方向形成一定角度,裂纹扩展未超过有效压缩长度范围。

[1] 杨佳,敖大新,张志勇,等.编织结构复合材料制作、工艺及工业实践[M].北京:科学出版社,1998:15-20.

[2] NAIK N K, TIWARI S I,KUMAR R S. An analytical model for compressive strength of plain weave fabric composites[J]. Composites Science and Technology, 2003, 63(5): 609-625.

[3] NAIK R A, IFJU P G, MASTERS J E. Effect of fiber architecture parameters on deformation fields and elastic modulus of 2D braided composites[J]. Journal of Composite Materials, 1994, 28(7): 656-681.

[4] CHIU C H, TSAI K H, HUANG W J. Crush-failure modes of 2D triaxially braided hybrid composite tubes[J]. Composites Science and Technology, 1999, 59(11): 1713-1723.

[5] QUKE S C,WAAS A M,SHAHWAN K W, et al. Compressive response and failure of braided textile composites: Part 1-Experiments[J]. International Journal of Non-linear Mechanic, 2004, 39(4): 635-648.

[6] SONG Shunjun, WAAS A M, SHAHWAN K W, et al. Compression response of 2D braided textile composites: Single cell and multiple cell micro-mechanics based strength predictions[J]. Journal of Composite Materials, 2008, 42(23): 2461-2482.

[7] 曹翠微,李照谦,李贺军,等.轴棒法编织三维四向C/C复合材料压缩及弯曲性能[J].固体火箭技术,2011,34(2):256-260.

[8] 马小菲,张国利,朱有欣,等.2D编织混杂复合材料圆管压缩和弯曲性能研究[J].天津工业大学学报,2014,33(3):17-23.

[9] 张平,桂良进,范子杰.编织复合材料圆管准静态轴向压缩吸能特性的试验研究[J].复合材料学报,2007,24(1):146-150.

[10] 于平,周平,吴承伟,等.二维平纹编织复合材料压缩力学行为研究[J].计算机力学学报,2008,25(2):224-228.

[11] 梁仕飞,矫桂琼.2.5维自愈合C/SiC复合材料的压缩力学行为[J].固体力学学报,2014,35(1):77-84.

[12] 潘文革,矫桂琼,熊伟,等.二维编织层压板湿热环境下冲击后压缩性能的实验研究[J].航空材料学报,2005,25(4):40-44.

[13] 程小全,寇长河,郦正能.低速冲击后复合材料层合板的压缩破坏行为[J].复合材料学报,2001,18(1):115-119.

[14] 林淡,张博平,江兴亨.含低速冲击损伤层合板的压缩破坏研究[J].航空工程进展,2013,4(4):503-508.

[15] 许延敏,程小全,陈浩,等.含孔平面编织混杂铺层层合板压缩性能[J].航空材料学报,2007,27(3):87-90.

[16] 霍奇金森.先进纤维增强复合材料性能测试[M].白树林,戴兰宏,张庆明,译.北京:化学工业出版社,2005:126-129.

[17] 王震鸣.复合材料力学和复合材料结构力学[M].北京:机械工业出版社,1991:236-243.

[18] 石宝,张林彦.玻璃纤维复合材料纤维体积含量的测定方法[J].上海纺织科技,2012,40(9):61-62.

[19] 范金娟,程小全,陶春虎.聚合物基复合材料构件失效分析基础[M].北京:国防工业出版社,2010:61-64.

Research on compression properties of 2D two-axis over-braiding composites

XuQian1, 2,YanJianhua3

1. College of Textiles, Donghua University, Shanghai 201600, China;2. Key Lab of Textile Science & Technology, Ministry of Education, Shanghai 201600, China;3. Research Institute of Donghua University, Shanghai 201600, China

Through the 2D vertical braiding machine, the size of braiding mandrel was designed, and the over-braiding composites with different layers were braided. The compression of the over-braiding composites with different layers made of carbon fibers and epoxy resin was discussed. The variation of average compression modulus as well as the compression failure mode of the over-braiding coposites with different layers and different braiding angles were also analyzed. The results showed that, with the number of layers increasing, the average compression modulus decreased. In the same over-braiding composite plate, the braiding angle affected the average compression modulus of the over-braiding composites, which reduced when the braiding angle increased. The compression failure mode of the over-braiding composites mainly appeared obvious delamination, following stripping of resin and brittle fracture of carbon fibers.

over-braiding composite, compression, braiding angle, 2D vertical braiding machine

*上海市科技成果转化和产业化项目(12521102400);上海市教委上海高校知识服务平台项目(ZF1215)

2016-10-04

徐倩,女,1990年生,在读硕士研究生,研究方向为碳纤维编织铺层复合材料的基本力学性能

阎建华,E-mail:jh_yan@dhu.edu.cn

TB332

A

1004-7093(2016)12-0018-06