真空离子金属涂层在核电厂紧固件咬死处理中的应用研究

2016-02-23李学跃

李学跃

(中国能源建设集团东北电力第一工程有限公司,广东深圳518120)

真空离子金属涂层在核电厂紧固件咬死处理中的应用研究

李学跃

(中国能源建设集团东北电力第一工程有限公司,广东深圳518120)

咬死是螺纹副失效最严重的表现形式之一。介绍了一种新的金属涂层用于核电厂紧固件抗咬死失效的处理,包括金属涂层抗咬死失效的机理、涂层镀膜工艺和镀膜性能等,并通过模拟试验,验证了在核电厂运行工况下该金属涂层的螺纹副抗咬死能力,结果表明这种金属涂层的抗咬死能力明显优于常规松动剂、矿物油脂和抗咬死润滑剂。

金属涂层;紧固件;咬死;真空离子镀膜

螺纹联接是一种广泛使用的可拆卸固定联接,其具有结构简单、联接可靠、装拆方便等优点,在核电厂各类设备中有着广泛的应用。但是,在设备安装和运行中,时常会发生一些螺纹副的卡涩、咬死现象[1-2],通常情况下,一旦发生螺纹咬死现象,可以通过敲击、加热、小力矩反向旋拧、涂松动剂等方法来旋出螺栓,但如果旋拧力矩超过力矩保护值就需通过切割、钻取螺栓的方式来尽可能保护设备上的螺纹孔不受到更大的损伤,以免直接影响到设备的使用寿命和电站的运行安全。

国外核电技术先进的国家,如美国,已经过多年的研发和工程应用经验的积累,发现在螺栓安装、拆卸过程中表面涂抹润滑剂、镀磷酸盐膜等传统措施对降低螺纹副防咬死的贡献作用有限[3],尤其在长周期、高温、重载荷下的螺纹副,仍经常发现有咬死现象,针对此问题,结合螺纹副表面的配合特点和表面润滑研发了螺纹表面金属涂层技术,有效地降低了运行期间设备因润滑剂涂抹不匀、易挥发、镀膜脱落而导致的卡涩、咬死风险,在螺栓拆卸后也不再需要对螺纹上的润滑剂进行清理,减少了操作人员所受的剂量,缩短了清理螺纹副占据关键路径的时间,为核设备的在役维护和修复节省了宝贵时间。然而,我国核电设备的设计、制造起步较晚,目前解决螺纹副的卡死问题,还主要停留在材料硬度差控制、涂抹润滑剂、镀磷酸盐膜[4]等传统手段,还缺乏对高附着力螺纹表面金属涂层技术的详细研究。

本文将介绍核电厂紧固件螺纹表面的金属涂层技术,阐明金属涂层降低咬死风险的机理、涂层镀膜工艺及涂层性能,并通过模拟试验,来验证金属涂层紧固件在实际应用中降低螺纹副咬死风险的能力,提高紧固件使用的可靠性。

1螺纹咬死失效机理

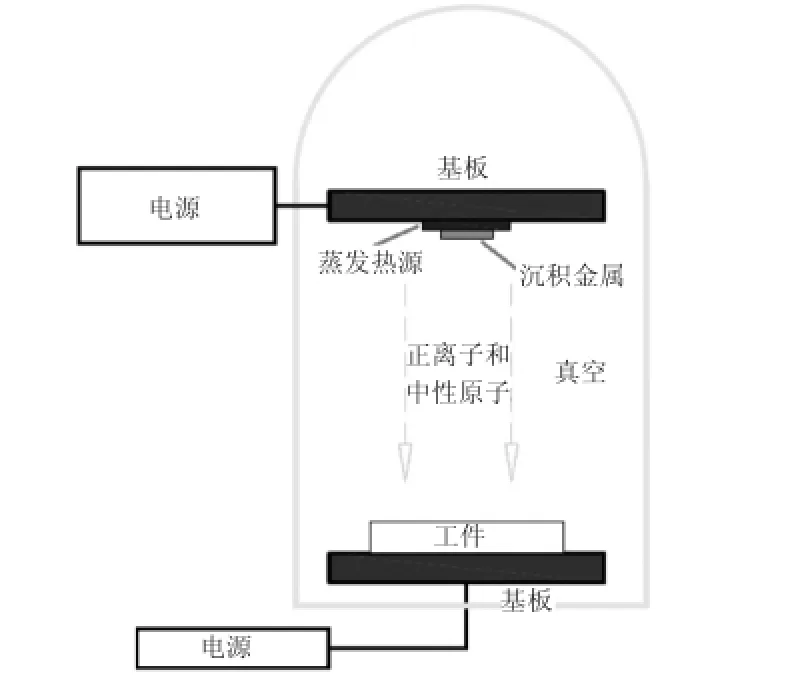

螺纹咬死现象类似于摩擦冷熔接过程,是滑动面间摩擦和粘合综合作用下一种磨损现象[5-6]。起初在承载螺纹副间会发生微观尺寸的材料迁移,随着滑动接触区摩擦系数的增大,材料迁移逐渐加强,会在局部接触面上形成微观材料凸起,材料凸起的进一步生长会挤压临近区域的材料,在微小区域内产生高能摩擦热,这将进一步引起材料的粘合和堆积,随着更多的材料堆积凸起从接触面上撕落,在局部高能摩擦热的作用下,螺纹副在局部位置最终发生咬死[7-8]。如图1所示。

图1 螺纹副咬死机理示意图

目前,设计上降低螺纹副咬死的措施主要有:增大螺纹副配合间隙;降低啮合表面粗糙度;异种材料隔离(润滑剂);限制旋拧力矩和转速;防腐等几方面[6-10]。

本文所介绍的金属涂层薄膜主要从异种材料隔离螺纹表面防止损伤的角度来降低螺纹副发生卡死的风险。

2真空离子金属涂层技术

2.1 镀膜原理

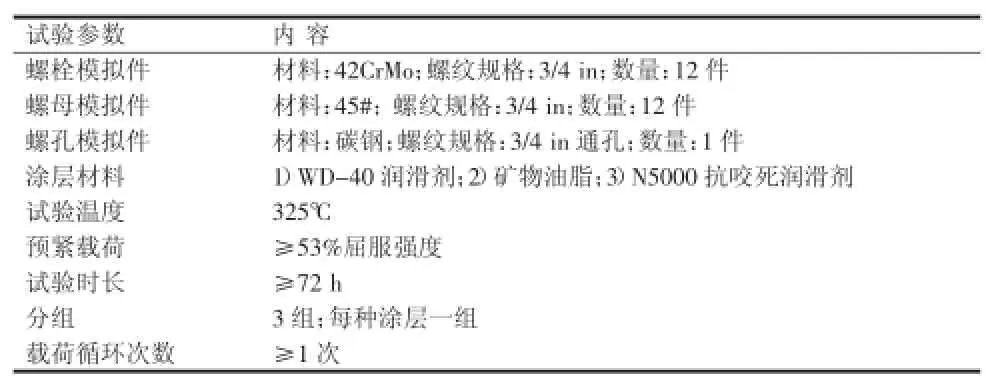

本文所述的金属涂层采用的是强化真空离子镀膜技术,是在真空条件下,将工件(螺栓)作为阴极,外壳作阳极。从蒸发源蒸发涂层金属的分子通过等离子区时发生电离,金属正离子被基板负电压加速打到工件表面,而未电离的中性原子(蒸发物质)会随着离子化的蒸气分子带着约0.01 eV到10 eV的动能撞击表面,沉积在工件或真空室壁表面。其原理图见图2.

图2 真空离子溅射金属镀膜原理图

这种离子镀技术综合了蒸发(高沉积速率)与溅射(良好的膜层附着力)工艺的特点,可以得到非常薄的表面镀层(亚微米级),具有速度快、附着力高的特点,同时并有很好的绕射性,可为形状复杂的工件进行镀膜。此外,由于整个操作均在常温下进行,基底材料性能不会受到影响。

2.2 镀膜工艺

(1)清洁要求

待涂镀的零件表面需要用溶剂清洁并经玻璃沙喷抛处理。在对零件表面进行金属涂镀前还需最终清洁,以保证获得一个绝对洁净的表面。母材表面极高的清洁度对于获得涂镀层所需的联结力十分必要。

(2)金属镀膜

螺纹表面的镀膜工艺原理可参见上述2.1节。首先须在螺纹表面涂镀基底金属镍(Ni),然后涂镀银-钯合金(Ag-Pd)。基底金属镍的作用是增强与螺栓母材的结合力,表面涂层银-钯合金用于润滑接触面。

(3)质量检查

在金属涂层完成后采用高倍率放大镜进行目视检测,检查零件表面金属涂层是否平整光滑、均匀致密,局部无气孔、毛刺,螺纹牙顶和牙底金属涂层圆滑过渡,无缺陷等。目视检查通过则金属涂层质量合格。

2.3 涂层性能

真空离子镀膜是以分子形式与材料基体相连,相比汽相淀积法,通常其冲击能量更高,与工件基体可产生较强的结合力。

因涂层金属材料均是软金属,具有较好的延展性,当螺纹副接触表面发生高压载荷时,附在基体材料表面的金属涂层会发生局部塑性变形,建立防咬合屏蔽层,保护螺纹表面完好不受损伤。

在运行使用中,该金属涂层能在运行温度下保持强度,隔离开损伤基体材料的杂质,而在大部分环境中,涂层金属是“阴极”,从而保护基体材料免受电化学腐蚀。

同时,与常规的润滑剂相比,金属涂层的在高温、重载荷、长周期工况下的物理化学性能十分稳定。

3模拟试验

3.1 试验目的

模拟试验主要分为两部分:常规涂层紧固件抗咬死能力试验和金属涂层紧固件抗咬死能力试验。

试验的目的是验证金属涂层紧固件在核电厂使用工况下抗咬死失效风险的实际能力。

3.2 试验参数

模拟试验工况包括典型机械工况和环境工况。机械工况主要模拟螺栓旋拧(或拆卸)过程中持续加载(或卸载)的工况;环境工况主要模拟紧固件在接近核电站运行温度的上限、在许用的预紧载荷下经历一段时间后的状态。

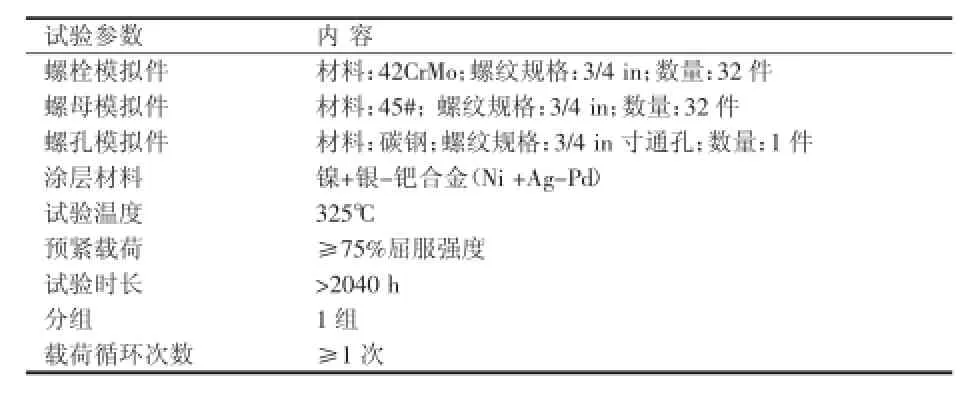

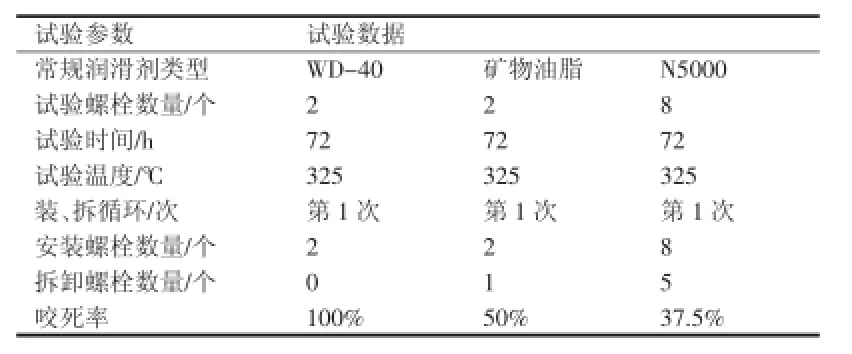

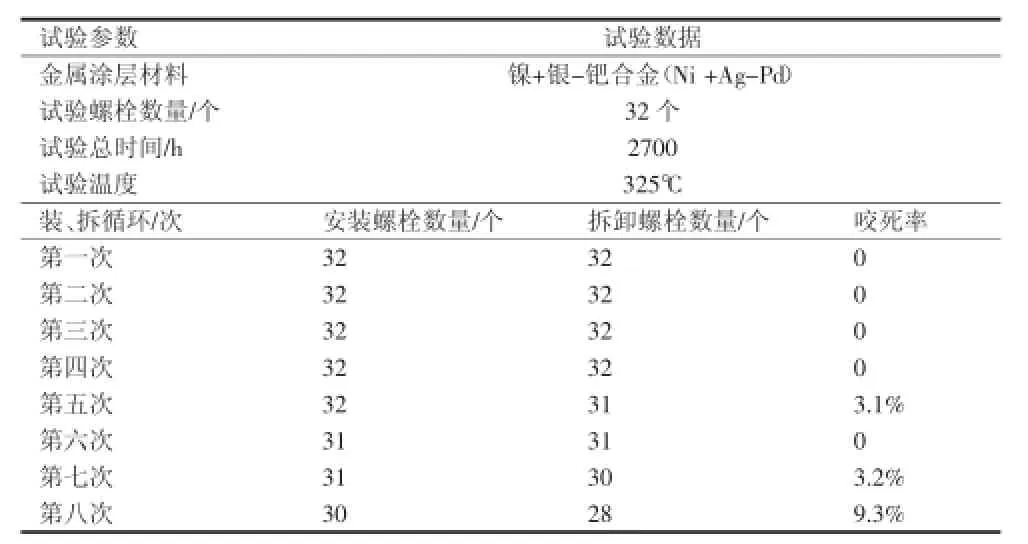

常规涂层和金属涂层试验的材质、规格、数量、试验温度、预紧载荷、试验时长、循环次数等参数分别见表1和表2.

表1 常规涂层紧固件抗咬死模拟试验参数

表2 金属涂层紧固件抗咬死模拟试验参数

在载荷循环期间,任何一组紧固件装、拆过程中发生咬死率达到和超过5%时,模拟试验终止。

3.3 试验结果

常规涂层紧固件抗咬死模拟试验共12个螺栓,分3组,在第一个载荷循环后3组螺栓的咬死率均已超过5%,详细数据见表3.

表3 常规涂层紧固件抗咬死模拟试验结果

从表3的试验结果可以看出,目前核电厂常用的WD-40、矿物油脂、N5000润滑剂在325℃、0.53σs预紧载荷下停留72 h后,其螺纹副的抗咬死能力表现一般。其中WD-40表现最不理想,2件螺栓均无法拆卸;N5000表现相对较好,咬死失效率仍为37.5%.

金属涂层紧固件抗咬死模拟试验共有32个螺栓,分为1组,螺纹表面的镍+银-钯合金涂层总厚度小于1μm,试验温度325℃,初始预紧载荷为0.75σs,试验共进行了8个载荷循环,前面7个循环的停留时长约在95 h,为了研究更长长时下金属涂层的抗咬死能力,第8个循环的时间周期增加到2 040 h,总的螺栓试验时长达到了2 700 h.在第8个载荷循环后,32个螺栓的咬死率超过5%,详细数据见表4.

表4 金属涂层紧固件抗咬死模拟试验结果

从表4中可以看出,金属涂层紧固件的抗咬死能力要远好于常规涂层。仅是在第5个循环的拆卸阶段时,有一个螺栓咬死;第7个循环的拆卸阶段有另一个螺栓咬死;第8个循环共安装了30个螺栓,在经历2 040 h后,仅有2个螺栓咬死。

此外,从上述试验可以看出,在高温、大载荷下,螺纹紧固件经历的装、拆循环越多,在试验环境中的曝露时间越长,因机械累积损伤而导致的螺栓咬死风险会逐渐增加。整个过程中,螺栓咬死在循环的前半期发生的概率很低,而在循环的后期,由于涂层损耗而导致的咬死风险会轻微增加,约为4%.

因此,在核电厂紧固件实际使用中,除了定期重新镀膜金属涂层外,还可以结合N5000润滑剂一起使用,不仅可以提高螺纹副的装、拆配合性能,还能降低金属涂层的磨损速率,延长使用寿命。

4结束语

本文介绍的金属涂层采用的是强化真空离子镀膜技术,这种金属涂层主要是从软金属材料建立隔离层保护螺纹表面免受损伤的角度来降低螺纹副发生卡死风险的。其主要特点有:

(1)金属涂层是以分子形式与材料基体相连,只有亚微米级的厚度,因此对螺纹公差配合无影响,螺纹的表面粗糙度不变。而且,相比于汽相淀积法,其冲击能量更高,与工件基体的附着力更大。

(2)因涂层金属材料均是软金属,具有较好的延展性,当螺纹副接触表面发生高压载荷时,附在基体材料表面的金属涂层会发生局部塑性变形,建立防咬合屏蔽层,保护螺纹表面完好不受损伤。

(3)与常规的润滑剂相比,金属涂层的在高温、重载荷、长周期工况下的物理化学性能十分稳定。

此外,模拟试验也表明,这种金属涂层的抗咬死能力要远好于常规涂层,考虑到涂层的磨损问题,建议在核电厂紧固件实际使用中,除了定期重新镀膜外,还可以结合常规N5000润滑剂一起使用,不仅可以提高螺纹副的装、拆配合性能和还能有效延长金属涂层的使用寿命。

[1]吕栓录,袁鹏斌,张伟文,等.某井N80钢级套管脱扣和粘扣原因分析[J].技术交流,2010(5):57-61.

[2]李磊,刘文红,宋生印.某井N80-Q油管粘扣及脱扣的分析[J].技术交流,2011(4):44-48.

[3]Ertas A,Carper H,Cuvalci O,et a1.Experimental investiga tion of galling resistance in OCTG connection[J].Journal of Engineering For Industry,1992,114(1):100-104.

[4]熊庆人,王长安.不同磷化工艺对套管螺纹粘着性能的影响[J].石油矿场机械,2000(1):29-31.

[5]张丹,李峰,李东风.P110长圆螺纹套管粘扣原因分析[J].管道技术与设备,2014(3):18-19.

[6]李文顶,孔鸣杰,江文达.不锈钢螺纹联接副损伤及咬死现象分析与解决措施[J].研究与开发,2013(1):97-99.

[7]吕栓录,骆发前,赵盈,等.防硫油管粘扣原因分析及试验研究[J].石油矿场机械,2009(8):37-40.

[8]万蕾,孙璐.杨耀东.接头螺纹咬死失效原因分析[J].测试分析,2015(1):77-81.

[9]杨富荣,薛自建,韩旭,等.某油田N80钢级长圆螺纹套管螺纹黏结原因分析[J].技术交流,2015(3):55-58.

[10]王少兰,费敬银,骆立立,等.石油钻具螺纹防粘扣技术及应用[J].电镀与精饰,2014(1):18-22.

Application Research on the TreatmentofGalling Failure of Stud bymeans of Vacuum Ion MetalCoating in Nuclear Power Plant

LIXue-yue

(China Energy Construction Group Northeast Electric Power First Engineering Co.,Ltd.,Shenzhen Guangdong 518000,China)

Galling is one of the most serious manifestations of stud thread failure.In this paper,a new metal coating is proposed for the treatment of galling failure of stud in nuclear power plants,including themechanism of anti-seizure failure of this metal coating,coating process and coating performance.Through several simulation tests,these results showed that the metal coating had better anti-seizure ability than the conventional loosening agent,mineral oil and anti-seize lubricant.

metal coating;stud;galling;vacuum ion plating

TG174.4

A

1672-545X(2016)12-0221-03

2016-09-03

李学跃(1960-),男,辽宁抚顺人,大专,副总工师,高级工程师,从事核电机械设备安装、调试、在役维护及其管理等工作。