基于Powerm ill五轴3+2编程的应用与探索

2016-02-23冯一锋

冯一锋

(广州市轻工高级技工学校,广东广州510230)

基于Powerm ill五轴3+2编程的应用与探索

冯一锋

(广州市轻工高级技工学校,广东广州510230)

介绍五轴联动编程与定向编程加工的特点,以多面体为例对多轴3+2编程的一些基本方法要点和技巧作了简短说明,为广大初学者学习数控编程技术提供一些基本学习方法。

Pow erm ill;cam;五轴数控加工;3+2编程

传统的三轴数控机床刀轴处于铅直状态不能倾斜,因此侧面结构无法一次装夹加工成型。在没有五轴数控机床的情况下,就需要将零件重新安装、定位和夹紧,对于复杂的零件,还需要制作专门的夹具,这就带来了加工效率和加工精度不高的问题,所以无法满足复杂的产品的生产,由此催生了五轴数控机床。而多轴编程是实现五轴机床加工的重要条件,所以开展数控五轴编程实践意义重大。英国DELCAM公司的Powermill软件是一款加工功能非常强大的加工软件,不仅提供了2~3轴的加工,更是提供了3+2轴、5轴联动的编程功能,广泛应用在航天航空、汽车行业、精密模具等行业。笔者在此提出自己在使用Powermill软件3+2轴的编程的一些心得体会以供广大初学者参考。

1 3+2轴加工的含义

3+2轴加工是指在五轴机床(比如X、Y、Z、A、C五根运动轴)上进行X、Y、Z三轴联合运动,另外两根旋转轴(如A、C轴)固定在某角度的加工。3+2轴加工是定位五轴加工的方式之一,也是五轴加工中最常用的一种加工方式,通过使用这种方式能完成大部分零件侧面结构的加工,这种加工方式比目前五轴联动加工效率高出不少。具有以下特点:

(1)能够加工出零件上三轴机床无法加工到的区域。

(2)能够避免球头铣刀的静点切削状况,改善刀具切削条件以及零件表面加工质量。

(3)使用更短的刀具加工出深长型腔。

(4)为模具零件加工带来更快的加工效率。

但是,3+2轴加工方式也有其局限性,例如增压叶轮的精加工就不适于使用这种方式,而必须使用五轴联动加工方式。

2 3+2轴编程案例模型工艺分析

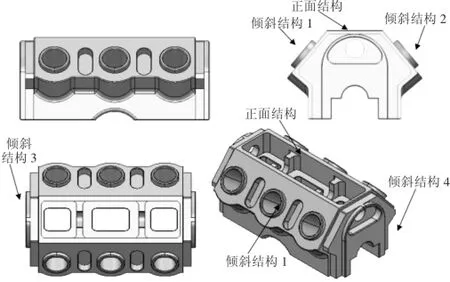

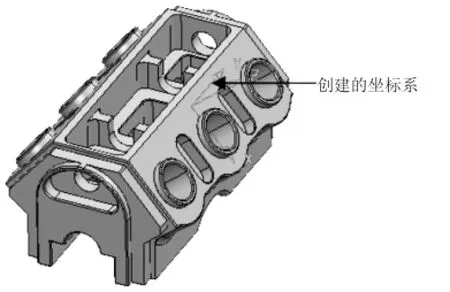

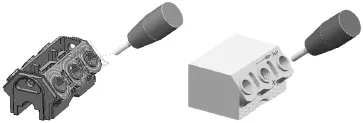

本次案例使用发动机箱体教学模型,发动机箱体是一种典型的3+2轴多面体加工模型,整个模型在五轴机床上需要装夹2次,底部与顶部编程时3轴编程就可满足,但模型周边结构必须使用3+2的编程才能一次装夹完成加工,本次案例只对模型周边的倾斜结构进行介绍。由于倾斜结构1、倾斜结构2,倾斜结构3、倾斜结构4的3+2编程步骤一样,所以只列出倾斜结构1编程方式,读者可以参考倾斜结构1的编程步骤完成倾斜结构2,倾斜结构3、倾斜结构4的编程。发动机箱体三维视图如图1所示。

图1 发动机箱体三维模型

3五轴3+2轴编程加工步骤

要编制五轴3+2的加工程序,必须要明白五轴定位加工的现实过程,使用PowerMILL软件现实五轴3+2加工的全过程如下。

(1)锁定毛坯到世界坐标系

在计算三轴加工刀路时,如果毛坯过小,未包围加工范围,则只会在毛坯包围的范围内生成部分刀具路径;如毛坯尺寸过大,但是偏离了加工范围,则会出现计算不出刀具路径的情况。因此,计算刀具路径前,一定要确保毛坯包围住了零件的加工范围。在五轴定轴加工时,由于会使用到用户坐标系,就更要注意这一点。

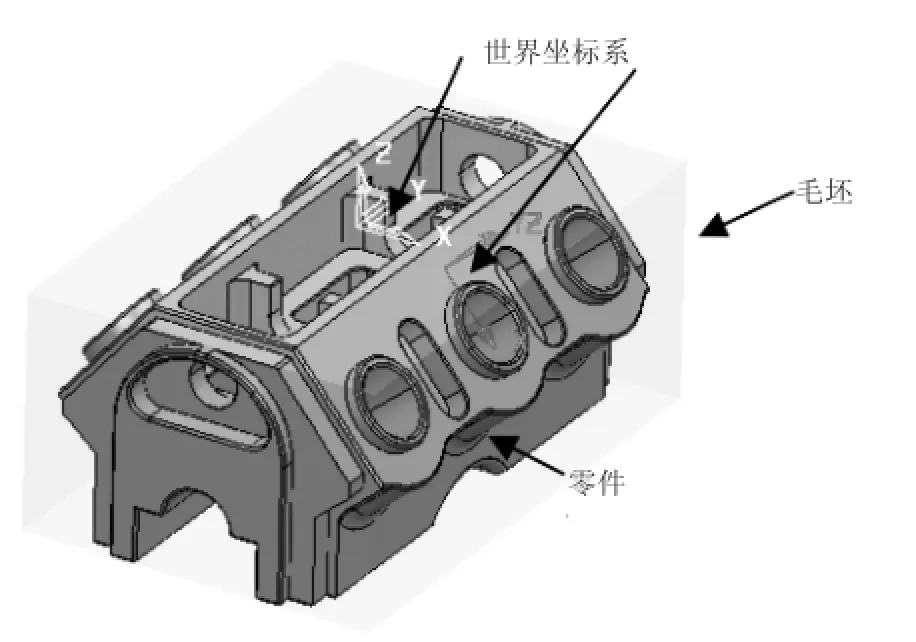

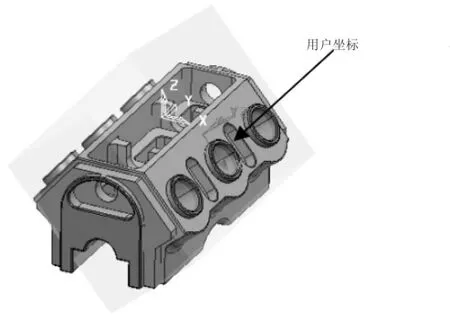

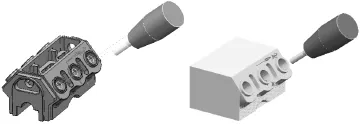

在创建毛坯时,毛坯的定位是相对于世界坐标系的,这就意味着,在默认情况下,如果用户创建了一个毛坯后,转而去使用其它的用户坐标系,那么毛坯就会“跑掉”。如图2所示为零件及其世界坐标系和毛坯,此时创建的毛坯正好包围住了零件,是需要的毛坯大小。为了进行3+2轴加工,新创建了一个用户坐标系,并将该用户坐标系激活,此时毛坯会部分偏移出零件,如图3所示。

图2 世界坐标系下的毛坯

图3 用户坐标系下的毛坯1

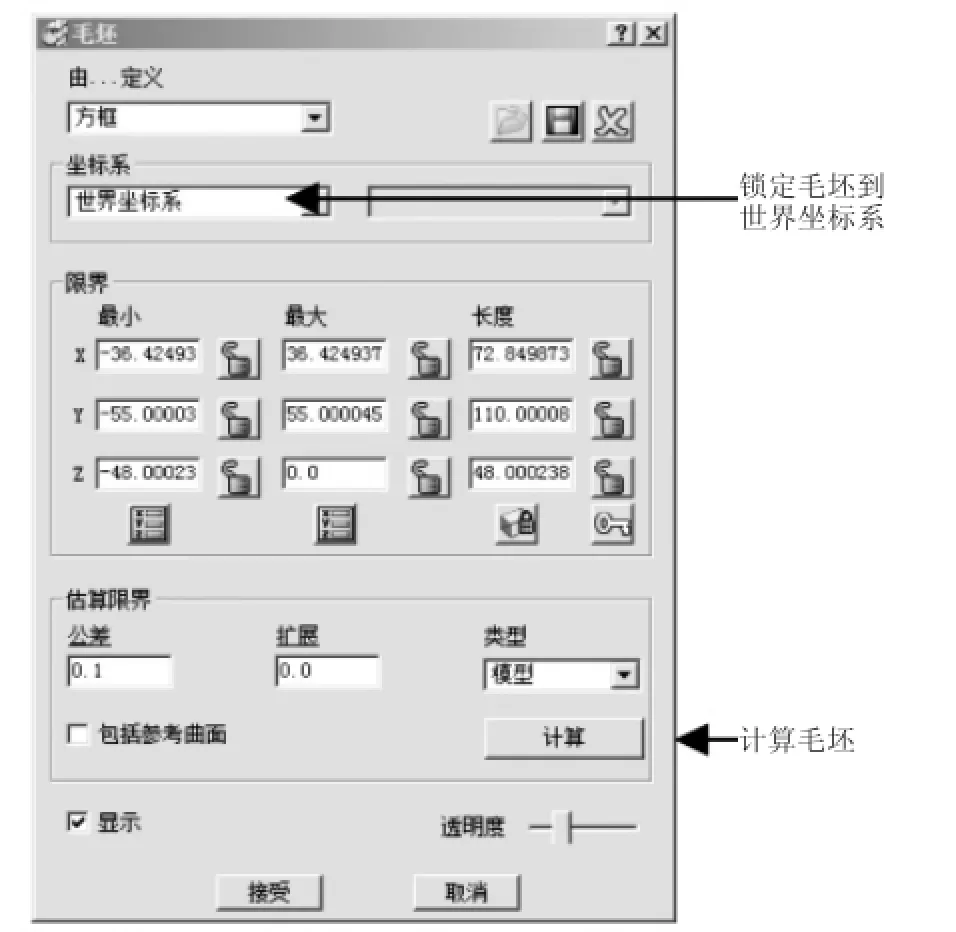

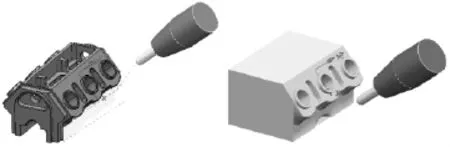

而如果此时再次使用毛坯对话框中默认参数重新创建毛坯,系统会计算出如图4所示的毛坯,这个毛坯与原始毛坯是不同的,其尺寸变大了,不是需要的毛坯,正确的毛坯应是图2所示的毛坯。这时就需要将新创建的毛坯锁定到世界坐标系。

图4 用户坐标系下的毛坯2

在PowerMILL系统中,打开毛坯对话框后,锁定实例毛坯到世界坐标系的操作过程如图5所示。

图5 毛坯设置

(2)创建并编辑用户坐标系

根据被加工零件的结构特征分布情况,创建用户坐标系。注意以下几点:

1)用户坐标系建立在零件外部较安全。

2)Z轴指向零件外部,作为刀轴方向矢量。

图6 坐标系设置

(3)在用户坐标系下,按照三轴加工零件的编程思路编制3+2轴加工程序。

(4)使用对刀坐标系输出NC程序。

完成同一个零件的加工,可能需要多条3+2轴加工刀具路径,要使用对刀坐标系来输出这些刀具路径为NC程序。这涉及到刀具路径后处理的算法问题,对于3+2轴加工,实际上就是将刀轴相对工件倾斜一个角度进行加工,在后处理时,将世界坐标系旋转一个角度到达编程坐标系(即用户坐标系)即可。

4倾斜结构1加工工艺过程

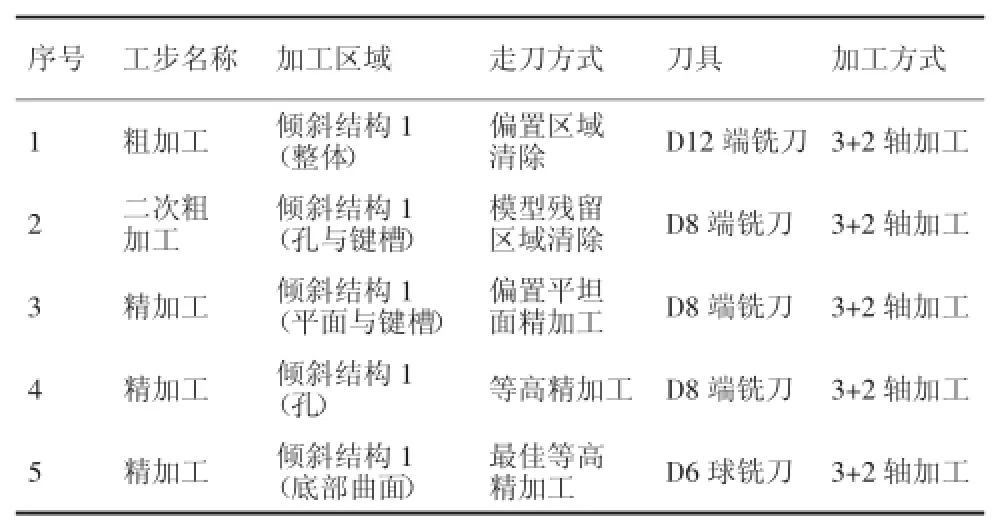

表1中所述工艺流程为该模型的倾斜结构1加工工艺方法。

表1 倾斜结构1加工工艺流程

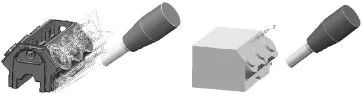

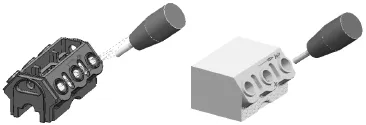

图7、图8、图9、图10、图11、为编程过程中刀路轨迹与仿真效果图。

图7 倾斜结构1(整体)开粗与仿真结果

图8 倾斜结构1(孔与键槽)开粗与仿真结果

图9 倾斜结构1(平面与键槽)开粗与仿真结果

图10 倾斜结构1(孔)开粗与仿真结果

图11 倾斜结构1(底部曲面)开粗与仿真结果

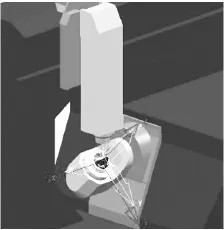

5机床仿真切削

对于多轴加工刀具路径,不仅仅要考虑刀具与工件的碰撞情况,还要考虑机床主轴与工件以及工作台是否会发生干涉。这就要求在仿真加工时,能将机床(主要是机床主轴与工作台)也考虑进来,五轴机床结构多式多样,所以编程人员在加工零件产品试件切削时,需要将机床纳入仿真环境进行模拟,确保编程正确。而Delcam PowerMILL系统建立了一个包括全世界三十多家知名机床制造商的五轴机床产品数据库,几乎囊括了目前市面上所见的全部五轴机床,所以编程人员只需将五轴机床数据调入仿真即可,如图12为本次零件的编程仿真加工过程图,图13为零件加工后实物图。

图12 机床仿真

图13 发动机箱体加工实物

6后置处理操作过程

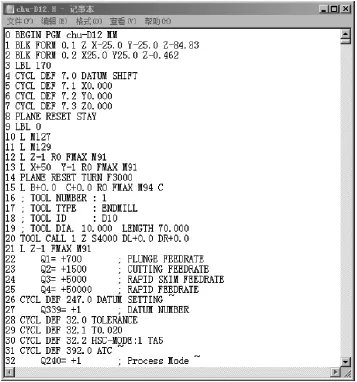

在PowerMILL资源栏中,右击刀具路径“chu-D12”,在弹出的快捷菜单条中选择“产生独立的NC程序”,系统即将刀具路径chu-D12写为NC程序chu-D12.如图14所示。

图14 编程代码

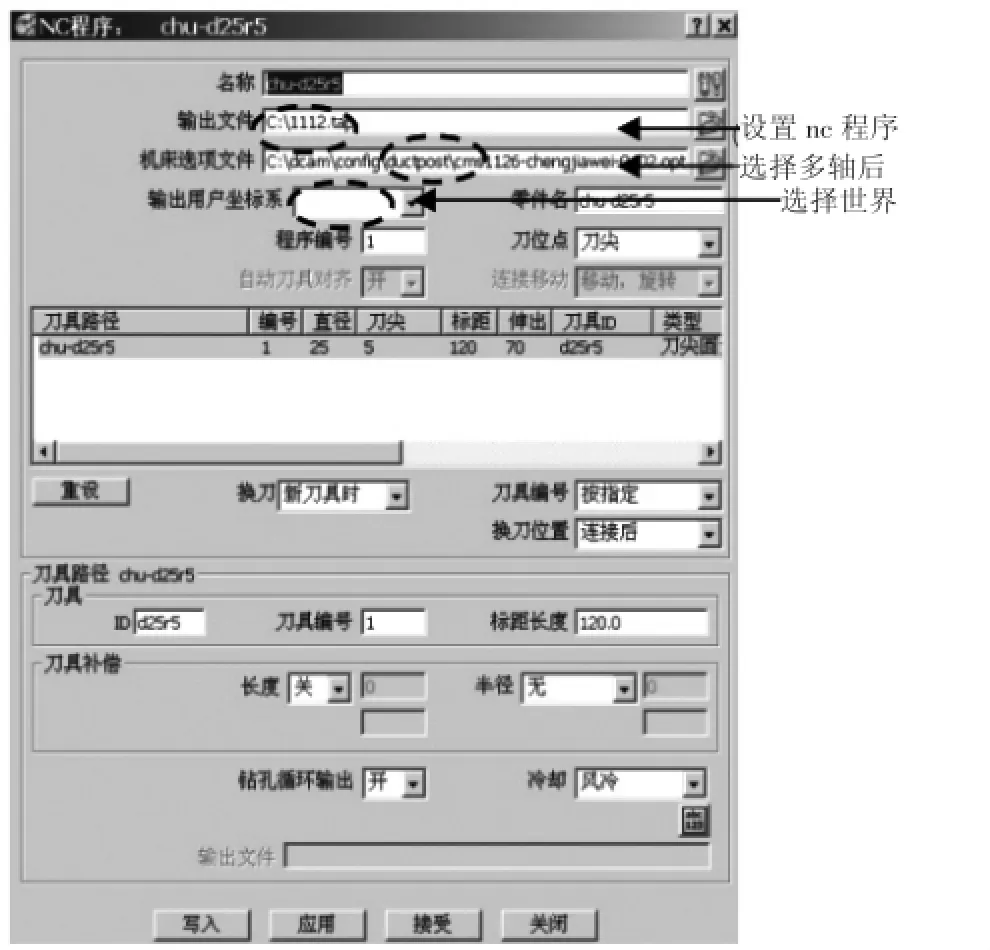

在PowerMILL资源栏中,双击NC程序树枝,将它展开。右击NC程序树枝下的NC程序chu-D12,在弹出的快捷菜单条中选择“设置”,打开NC程序-chu-D12对话框,如图15所示设置参数。

图15 3+2轴加工刀路后处理设置

需要注意的是,在编制3+2轴刀具路径时,使用的是用户坐标系,但是在后处理3+2轴刀具路径为NC程序时,必须设置输出坐标系为对刀坐标系(一些数控编程教材中也称为工件零点、工件坐标系等)。

7结束语

(1)利用软件进行自动编程时,读者要掌握这一概念,即软件计算粗加工刀具路径是基于毛坯形状和零件外形的,因此,在编制3+2轴加工刀具路径时,要特别注意毛坯的大小、形状和位置等,否则,就计算不出所需要的刀具路径。

(2)使用3+2轴加工方式,其实质就是倾斜主轴后的三轴加工,将刀轴根据零件侧面结构特征倾斜,将侧面结构特征转变为正面结构特征,零件加工的工艺思路、编程过程、程序参数等内容依然使用三轴加工策略来计算刀具路径,这样可以解决绝大部分零件侧面结构特征的机加工成型问题。

(3)五轴3+2零件加工前,必须进行仿真加工,保证零件加工的正确性与机床加工过程中的安全性

[1]陈涛,周莉.五轴联动数控机床及其应用[J].模具制造,2012(8):74-76.

[2]曾锋,杨忠高,王平.整体叶轮的五轴数控编程的关键技术[J].制造业自动化,2012,34(2):29-32.

[3]单岩,聂相虹.POWERMILL数控编程应用实例[M].北京:清华大学出版社,2006.

Application and Exploration of Five Axis 3+2 Programm ing Based on Powerm ill

FENG Yi-feng

(Guangzhou Light Industry Senior Technical School,Guangzhou Guangdong 510230,China)

Five axis linkage programming and oriented programming and machining features are introduced.The polyhedron,for example onmultiaxis 3+2 programming some basicmethods and skills to do some brief description,for themajority of beginners learning NC programming technology to provide some basic learningmethod.

Powermill;cam;five axis NCmachining;3+2 programming

TH164

A

1672-545X(2016)12-0110-04

2016-09-29

冯一锋(1986-),男,广东广州人,本科,一级实习指导,研究方向:数控加工技术。