ZDⅢ41—4G型锥形电动机轴加工工艺设计与研究

2016-02-23李慧娟吴凡

李慧娟,吴凡

(咸宁职业技术学院,湖北咸宁437100)

ZDⅢ41—4G型锥形电动机轴加工工艺设计与研究

李慧娟,吴凡

(咸宁职业技术学院,湖北咸宁437100)

本文针对锥形电动机轴加工工艺方案设计进行了深入分析与研究,运用“倒退法”及“单向入体法则”分析计算了工序尺寸及偏差,采用“工序分散”的原则,对ZDⅢ41—4G型锥形电动机轴提出了较为完整的加工工艺方案,在实际加工中改善了电动机轴的加工质量,提高了电动机的装配精度,从而提高了电动机的使用性能。

加工工艺;加工精度;锥形电动机

电动机在国民经济生产应用非常广泛,电动机内部零件的加工质量好坏直接影响电动机的装配及使用性能[1]。电动机机轴是电动机中一个非常重要的零件,其加工质量直接影响电动机的性能,而加工工艺方案的合理与否直接影响零件的加工质量[2]。

ZD1系列电动机为卧式电动机,主要应用于电动葫芦的起升,或要求起动转矩较大,制动速度较快的场合[3]。研究锥形电动轴加工工艺,改善了电动机轴的加工质量,提高了电动机的装配精度,从而提高了电动机的使用性能,所以研究该类电动机轴加工工艺设计方案有着非常重要的意义。

1 ZDⅢ41—4G型锥形电动机机轴原始资料

1.1 ZDⅢ41—4G型锥形电动机机轴零件

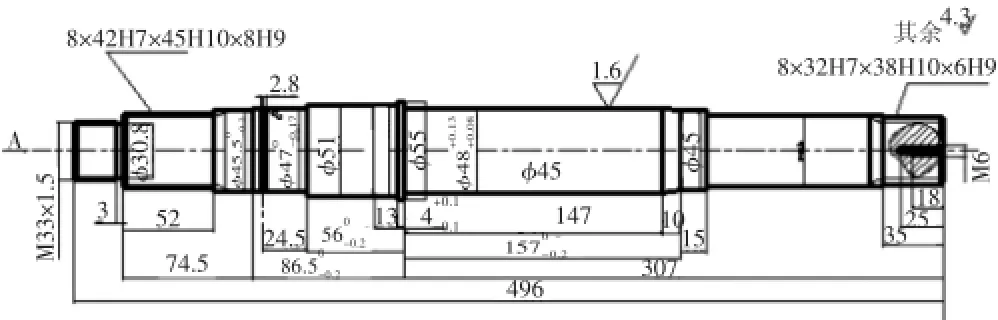

ZDⅢ41—4G型锥形电动机机轴零件图,如图1所示。

图1 ZDⅢ41—4G型锥形电动机轴零件图

1.2 具备的原始数据

材料:40Cr;毛坯:圆钢Φ55;产品年产量:4 000台;备品率为10%,废品率为5%.

1.3 企业所具有的设备

(1)机床设备

加工过程中采用的主要设备有:圆盘锯床(G75)、车床(CA6140、CA6150、CAK6140)、液压仿形车床(CE7112)、铣端面钻中心孔机床(XZ224)、钻床(Z4015A)。

(2)工艺辅助装备

加工过程中采用的主要工艺装备有:中心钻(B5/ 18B、3.5/11.2)、500 mm规格游标卡尺、模轴(ZD37.04B—611—7)、钻头(Φ5.1 mm)、丝锥(M6)、通规和止规(M6)、布氏硬度计、圆弧样板、花键滚刀(25—50外径尺)。

2生产纲领、生产类型及工艺特点分析与确定

2.1 生产纲领的计算公式

N=Qn(1+a+b)

式中,a为备品率;b为废品率;Q为产品的计划期内产量;n为每件产品中该种零件的数量;N为零件的计划期内产量。

根据已知数据可知:备品率为10%,废品率为5%,产品年产量为4 000台,每台电动机1个机轴,电动机轴生产纲领计算结果为:

N=4 000×1(1+10%+5%)=4 600(个)

生产纲领和零件的类型决定了企业的生产类型和生产方式[4]。

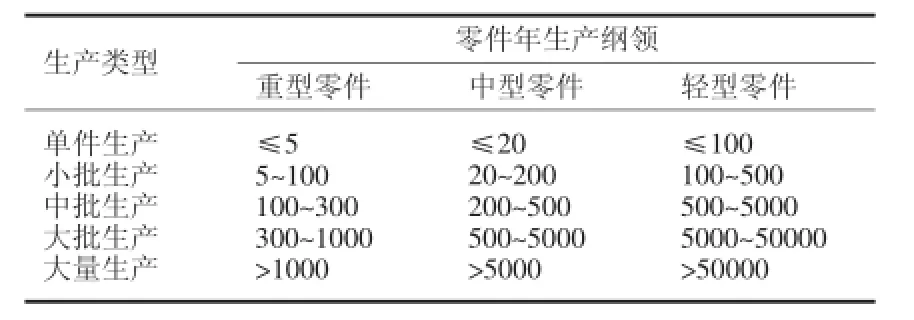

2.2 生产类型的确定

按照年生产纲领,生产类型可划分成单件生产、成批生产、大量生产[4]。成批生产又可以分为小批生产、中批生产和大批生产3种。表1所示是各种生产类型的划分状况。

一般零件质量小于100 kg为轻型零件,大于100 kg且小于2000 kg为中型零件,大于2000 kg为重型零件[5]。

ZDⅢ41—4G型7.5 kW锥形电动机轴的重量小于100 kg,故为轻型零件。

因为ZDⅢ41—4G型7.5 kW锥形电动机轴的生产纲领计算为4 600个,根据表1可得,其生产类型为中批生产。

表1 各种生产类型的划分

不同生产类型,生产特点不同,在生产组织上往往有很大的区别。中批零件的工艺特征为:大部分有互换性,少量钳工修配;毛坯精度和加工余量中等;部分通用机床和部分专用机床;广泛采用夹具,部分靠找正装夹,达到精度要求;较多采用专用刀具和量具;需一定技术水平的工人,成本中等水平。

3 ZDⅢ41—4G型锥形电动机轴零件图分析

3.1 ZDⅢ41—4G型锥形电动机轴的结构及功用

该轴主要由圆柱面、槽、花键、圆弧面、圆锥面、台阶面、内外螺纹等组成,主要用于传动、承载载荷、传递转矩以及保证装在轴上零件的回转精度。

3.2 ZDⅢ41—4G型锥形电动机轴加工精度分析

(1)花键加工精度

1)制动花键8×42H7×45H10×8H9

42H7:小径直径为Φ42mm,公差等级为7级,查表公差值为25μm,上偏差为+0.025mm,下偏差为0.

45H10:大径直径为Φ45 mm,公差等级为10级,查表公差值为100μm,上偏差为+0.1 mm,下偏差为0.

8H9:键宽为8 mm,公差等级为9级,查表公差值为36μm,上偏差为+0.36 mm,下偏差为0.

2)输出花键8×32H7×38H10×6H9

32H7:小径直径为Φ32 mm,公差等级为7级,查表公差值为100μm,上偏差为+0.1 mm,下偏差为0.

38H10:大径直径为Φ38 mm,公差等级为10级,查表公差值为100μm,上偏差为+0.1 mm,下偏差为0.

6H9:键宽为6 mm,公差等级为9级,查表公差值为30μm,上偏差为+0.30mm,下偏差为0.

(2)螺纹加工精度

M33×1.5:普通螺纹,公称直径为33 mm,螺距为1.5 mm,右旋螺纹,中等旋合长度。

(3)外圆柱面的加工精度

根据零件图上尺寸的极限偏差、基本尺寸及表面粗糙度查手册可以确定各表面的加工精度,最高尺寸精度为8级,根据尺寸精度的要求及企业现有设备,确定外圆柱表面的加工方法主要以车削为主。

4 ZDⅢ41—4G型锥形电动机轴毛坯的确定

因为该电动机轴生产类型为中批生产,根据零件图可知,ZDⅢ41—4G型锥形电动机轴的最大直径为Φ55 mm,且该段轴不需要加工,从而确定ZDⅢ41—4G型锥形电动机轴的毛坯的直径为Φ55 mm;材料根据需要选40Cr;从零件图可知该锥形电动机轴的总长为496 mm,从而确定毛坯长度为500 mm.因为该锥形电动机轴各段轴之间的直径相差不大,故毛坯结构选圆钢;根据毛坯整体结构的复杂程度及精度等级从而确定了毛坯制造方法为型材。

所以,采用毛坯为Φ55×500 mm的棒料,材料40Cr,毛坯制造方法为型材。

5 ZDⅢ41—4G型锥形电动机轴工艺基准和加工阶段的分析研究

5.1 基准的选择

该零件为轴,主要定位基准为轴的中心线和外圆柱面。在粗加工中主要采用三爪卡盘和顶尖配合装夹,主要以外圆柱表面为定位基准;在精加工中主要采用双顶尖的形式进行装夹,以轴的中心线为定位基准。

5.2 加工阶段的划分

根据ZDⅢ41—4G锥形电动机机轴的零件图上的标注可知该零件的加工精度,根据加工精度将该零件的加工划分为三个加工阶段,即粗加工阶段、半精加工阶段、精加工阶段。

6 ZDⅢ41—4G型锥形电动机轴各表面加工方法及工序尺寸的确定

各外圆柱表面及外螺纹的加工方法采用车削,花键采用铣削,内螺纹孔采用攻丝。

因为该锥形电动机机轴的生产类型为中批生产,所以在工序安排原则上采用工序分散的原则来安排整个工序。

加工余量:半精加工直径方向余量留2 mm,长度方向1 mm;精加工直径方向余量留0.5 mm;铣花键径向留0.5 mm的余量[6]。

各工序基本尺寸利用“倒推法”结合工序余量进行计算可以得到,各工序的极限偏差可以采用单向入体原则查表计算得到。

查手册可知粗车加工所获得的外圆表面的加工精度为IT13-11级,在此取中间精度等级12级,根据各段轴的基本尺寸,查手册可得其公差0.25 mm,根据单向入体原则,该零件为轴类零件,所以上偏差为0,下偏差为-0.25 mm[6]。

查手册可知半精车加工所获得的外圆表面的加工精度为IT10-8级,在此取中间精度等级9级,根据各段轴的基本尺寸,查手册可得其公差0.062 mm,根据单向入体原则,该零件为轴类零件,所以上偏差为0,下偏差为-0.062 mm[6]。

从左至右为制动端

第一段轴:毛坯Φ55 mm——粗车Φ35 mm——半精车Φ33 mm——车螺纹M33×1.5

第二段轴:毛坯Φ55mm——粗车Φ47.5mm——半精车Φ45.5 mm——铣花键8×42H7×45H10×8H9

第三段轴:毛坯Φ55 mm——粗车Φ49 mm——精车Φ47 mm

第四段轴:毛坯Φ55 mm——粗车Φ53 mm——半精车Φ51 mm

第五段轴:毛坯Φ55 mm——粗车Φ53 mm——半精车Φ52 mm

从右至左为输出端

第一段轴:毛坯Φ55 mm——粗车Φ40.5 mm——半精车Φ38.5 mm——铣花键8×32H7×38H10 ×6H9

第二段轴:毛坯Φ55 mm——粗车Φ42 mm——半精车Φ40 mm

第三段轴:毛坯Φ55 mm——粗车Φ47 mm——半精车Φ45 mm

第四段轴:毛坯Φ55 mm——粗车Φ50.5 mm——半精车Φ48.5 mm——精车Φ48mm

第五段轴:不需要加工。

7 ZDⅢ41—4G型锥形电动机轴的工艺路线

根据工序分散的原则安排工序锥形电动机轴的工艺路线如下:

(1)下料:Φ55×500 mm圆钢。

(2)车:车两端面,控制总长496 mm,同时打两端面中心孔。

(3)粗车Ⅰ:用三爪卡盘装夹工件,车输出端。

(4)粗车Ⅱ:调头用三爪卡盘和顶尖装夹,粗车制动轮端。

(5)攻螺纹:用丝锥攻轴头丝M6×1.8.

(6)热处理:调质处理HRC.

(7)半精车Ⅰ:用两顶尖装夹工件,车输出端Φ45mm、Φ40 mm两段轴至图纸尺寸,车Φ48 mm的外圆至Φ48.5 mm,留0.5 mm的精加工余量,右花键加工至Φ38.5 mm,留0.5 mm的余量。

(8)半精车Ⅱ:调头用双顶尖装夹,车制动端Φ45.5 mm、Φ47 mm、Φ51 mm、Φ52 mm外圆柱面至图纸尺寸,车螺纹轴段至Φ33 mm、左花键加工至Φ45.5mm留0.5 mm的余量。

(9)车螺纹:车M33×1.5的螺纹达到图纸尺寸要求。

(10)铣花键Ⅰ:铣左花键至图纸尺寸8×42H7 ×45H10×8H9.

(11)铣花键Ⅱ:铣左花键至图纸尺寸8×32H7 ×38H10×6H9.

(12)热处理:淬火。

(13)钳:修磨两中心孔。

(14)精车:精车Φ48 mm的外圆达到图纸尺寸要求。

(15)检验。

8方案加工的效果

本工艺方案改善了ZDⅢ41—4G型锥形电动机轴的加工质量,提高了电动机的装配精度,从而提高了电动机的使用性能,而且在加工过程中尽可能地减少了工件的装夹次数,提高了加工的效率。

9结束语

本文主要研究了ZDⅢ41—4G型锥形电动机轴的加工工艺方案。通过生产纲领的计算结果确定了生产类型,从而确定了工艺特点,根据工艺特点采用工序分散的原则安排加工顺序,结合企业所拥有的实际工装设备情况,设计了ZDⅢ41—4G型锥形电动机轴加工工艺方案。当今是一个数字化的时代,机械制造行业也不例外,该设计方案针对自动化设备更新后是否适用还有待进一步探讨。

[1]王亚杰.论我国工程机械发展趋势[J].改革与开放,2009,118(01):74.

[2]袁广.机械制造工艺与夹具[M].北京:人民邮电出版社,2009:43-47.

[3]阳祎.机械制造技术的发展和创新[J].装备制造,2010(01):116-121.

[4]王先逵.机械制造工艺学[M].北京:清华大学出版社,1989:151-155.

[5]倪森寿.机械制造工艺与装备[M].北京:化学工业出版社,2009:132-140.

[6]王绍俊.机械制造工艺设计手册[M].哈尔滨:哈尔滨工业大学,1984.

Study and Design of ZDⅢ41—4G Cone-shaped Motor Shaft Processing Technology

LIHui-juan,WU Fan

(Xianning Vocational Technical College,Xianyang Hubei 437100,China)

This article has an in-depth analysis and researchof cone-shaped motor axis machining process plan design,it uses the method of“backward”and“one-way rule”into the body and the principle of“proceduredispersion”to analyze and calculate the size and deviation,it putts forwardthe comparatively completeprocessing technologyproject for ZDⅢ41—4G type cone-shaped motor shaft,improved the motor shaft.In the actual process,weimprovethe processing quality and the assembly precision of the motor,so as to improve the performance of themotor.

machining process;machining accuracy;cone-shapedmotor

TH 162

A

1672-545X(2016)12-0071-04

2016-09-06

咸宁职业技术学院院级题《锥形电动机轴先进加工工艺设计与研究》阶段性成果(主持人:李慧娟,编号2015Y005)

李慧娟(1981-),女,湖北鄂州人,讲师,硕士,主要从事机械设计制造及自动化专业教育的研究与教学;吴凡(1985-),女,湖北黄石人,讲师,硕士,主要从事机械类英语的教学和机械类外文资料的研究。