一种改进的航空发动机结构概率风险评估方法

2016-02-22李岩张曙光宫綦

李岩, 张曙光, 宫綦

1.北京航空航天大学 交通科学与工程学院, 北京 100083 2.中航工业 中国航空综合技术研究所, 北京 100028

一种改进的航空发动机结构概率风险评估方法

李岩1,2,*, 张曙光1, 宫綦2

1.北京航空航天大学 交通科学与工程学院, 北京 100083 2.中航工业 中国航空综合技术研究所, 北京 100028

针对航空发动机适航条款FAR33.75中关于发动机限寿件(ELLP)结构失效概率要求,提出了一种基于Kriging和蒙特卡罗半径外重要抽样(MCROIS)混合的结构概率风险评估方法。该方法针对ELLP高维、小失效概率事件以及极限状态函数为隐式、高度非线性的特点,利用Kriging元模型模拟隐式极限状态函数,然后通过主动学习迭代算法,计算最优点(MPP,最接近设计验算点的样本点),更新实验设计(DOE)并提高Kriging元模型的模拟精度。在此基础上,利用Kriging元模型确定最优抽样半径,构造半径外重要抽样密度函数,在最优抽样半径确定区域进行抽样,通过构造主动学习函数,使样本点更多落在抽样半径确定的球区域附近,加速失效概率计算的收敛,并构建了ELLP风险概率模型,解决了高维、小失效概率事件以及隐式、非线性极限状态函数的发动机结构概率风险评估难题,以某型发动机低压压气机轮盘为应用示例,与传统的蒙特卡罗仿真(MCS)方法进行了对比,验证了该方法的高效率、鲁棒性和仿真精度。

风险评估; 重要抽样; 主动学习; 失效概率; 航空发动机

在航空发动机适航要求中,将原发失效能够引起发动机危害性影响的部件定义为发动机限寿件(Engine Life Limited Part, ELLP),如旋转轮盘和大型旋转封严装置等,设计中主要通过降低ELLP的失效概率来提高整机的安全性[1-2]。目前国内普遍采用基于安全寿命理念的部件寿命管理方法来防止ELLP的失效,在一定程度上提高了航空发动机安全性水平[3]。发动机结构完整性大纲MIL-HDBK-1783B[4]中要求除了考虑结构安全性和可靠性,还需要考虑寿命周期费用问题,传统的安全寿命管理方法将某一存活率(通常为99.87%或99.99%)下零部件萌生规定长度裂纹所需的循环数定义为部件的批准寿命, 通过限制使用寿命的方法来保障ELLP的安全,取得了良好的效果。但在处理载荷、工作环境和材料等参数的随机性对ELLP安全性的影响方面, 传统方法存在一些不足。为此,国外发动机制造商在型号研制中提出结构概率风险评估的部件寿命管理方法,进一步降低ELLP失效导致的危险。在民用领域,美国联邦航空局(Federal Aviation Administration, FAA)在其适航规章中提出,在发动机的联合定义阶段通过系统安全性分析确定ELLP后,必须通过风险评估表明ELLP在预期使用寿命期内的失效概率风险低于10-8/飞行小时发动机才能获得最终的型号合格证[5]。在军用领域中,2002年美国颁布的MIL-HDBK-1783B[4]中引入了概率裕度的设计概念,并要求发动机内部和安装于外部的任何部件由于高循环疲劳导致失效的概率应低于10-7/飞行小时。另外,美国在“综合高性能涡轮发动机技术计划(IHPTET)”研究中,提出了概率设计系统(PDS)的新概念[6]。综上所述,对ELLP在使用寿命期内的失效进行概率风险评估成为航空发动机型号适航取证过程以及保证其结构完整性的关键技术和重要实施步骤之一。

目前开展ELLP结构概率风险评估的难点在于高维、小失效概率事件(FAR33.75条款要求导致危险影响事件的ELLP发生概率小于10-8/飞行小时)的定量要求验证问题。目前一次二阶矩(First Order Second Moment, FOSM) 以及二次二阶矩(Second Order Second Moment, SOSM)可靠度方法是开展概率结构风险评估的主要方法,但是这些方法需要计算极限状态函数关于基本变量的偏导数,而通常情况下极限状态函数是隐式的,无法直接微分或解析微分[7-8]。在计算隐式极限状态函数时普遍采用蒙特卡罗仿真(MCS)方法,该方法对于复杂系统、小失效概率事件需要大量样本和昂贵的计算成本[9]。因此,使用一些方差抽样缩减技术,如重要抽样、拉丁超立方抽样、径向抽样、渐进抽样和区域抽样技术在一定程度上减少了抽样数目和计算时间[10-11]。文献[12]将MCS与元模型(Metamodel)结合分析复杂结构系统失效概率,并将基于直接抽样、重要度抽样方法与元模型(低阶多项式、样条函数和神经网络)相结合,在结构失效概率计算效率等方面进行了比较,结果表明,该方法有效地提高了仿真效率,但是该方法的缺陷在于需要大量样本训练神经网络和样条函数。

重要抽样方法将抽样密度函数的抽样中心移到验算点时抽样效率最高。而对于隐式极限状态函数,验算点未知,因此需要通过解析的算法确定设计验算点。目前,随机响应面法(Stochastic Response Surface Method, SRSM)发展成为模拟结构极限状态函数的重要研究方向,但是对于高度非线性极限状态函数以及小失效概率事件,SRSM有一定的局限[13-15]。Kriging方法在回归多项式的基础上考虑模型误差的空间相关性,对于形状复杂、非线性程度较高的极限状态函数失效概率计算具有适用性[16]。然而Kriging方法相关参数优化问题至今没有得到很好解决,在实用中基于Kriging的结构失效概率计算精度并不稳定,限制了它在结构失效概率计算领域的进一步发展,因此需要利用Kriging局部预测值与局部方差数据构造主动学习函数,利用学习函数更新实验设计(DOE),以判断Kriging模拟极限状态函数的精度,减少计算误差。

综上所述,关于结构概率风险评估算法的研究无论在评估体系还是在基础数据获得方面都取得了很好进展[17], 并发展了较为成熟的计算机代码[18-19]。因此,本文针对大型商用发动机发展中存在的问题,如型号积累少、历史经验不足,提出了一种改进的结构风险评估方法,支撑适航规章要求(FAR33.75)[20]的实施。

1 改进的结构概率风险评估方法

1.1 Kriging方法与蒙特卡罗抽样的结合

FAR33.75要求发动机制造商提供符合性材料来证明满足适航规章中的发动机关键件(包括ELLP)安全性概率要求(FAR33.75(g)),目前国外发动机制造商根据以往发动机型号研制和运营经验、零部件故障模式与统计,以及在审定试验时做过大量的低周疲劳(LCF)和高周疲劳(HCF)部件验证,积累了大量试验和运行故障统计数据,为FAR33.75(g)ELLP危险概率要求验证提供基础数据支撑。

而国产发动机制造商要验证符合该项条款要求存在的困难表现在:

1) 缺乏验证ELLP安全性概率要求的相关数据,ELLP失效具有耗损性特点,而且多为非标准件,试验时间长,难以在发动机服役之前获得部件真实的失效分布数据。

2) 很难通过在役相似机型获得ELLP失效分布数据,原因在于在役的发动机一旦发现影响飞机安全的ELLP失效,通常采取监测、操作限制或再设计来防止上述失效发生,而不是通过试验来获得其失效分布。

3) 基于项目研制周期和成本的考虑,对于ELLP来说,不可能通过大量样本进行试验统计得到其失效分布,通常只针对一到两个关键ELLP进行试验。

基于上述难点问题,适航局方允许发动机申请人通过分析手段验证满足条款中安全性概率要求。本文借鉴结构可靠性分析方法,提出了Kriging与蒙特卡罗半径外重要度抽样(Monte Carlo Radius-Outside Importance Sampling, MCROIS)混合的结构概率风险评估,该方法总体思路如下:

1) 首先针对ELLP概率风险评估模型(极限状态函数) 隐式、高度非线性的特点,利用Kriging方法模拟极限状态函数,构造ELLP概率风险评估模型,Kriging方法在回归多项式的基础上考虑模型误差的空间相关性,对于形状复杂、非线性程度较高的极限状态函数的概率计算具有适用性[21]。

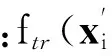

2) Kriging方法在全局空间模拟极限状态函数需要大量的样本数据,而且由该方法构造的重要抽样密度函数抽样效率低、计算成本高。为了提高仿真效率,本文在Kriging方法基础上,构造了主动学习函数,得到最优点(MPP,最接近设计验算点的局部点),并以此来更新实验设计(DOE),减小Kriging方法模拟极限状态函数误差。

3)最后利用主动学习函数得到最优点,确定最优抽样半径,构造半径外重要抽样密度函数,在最优抽样半径确定区域进行抽样,加速失效概率计算的收敛,提高仿真效率。

1.2 主动学习函数的构造

(1)

构造学习函数后,建立判别准则,即max(L(xi))<ε,ε为计算误差。当不满足判别条件时,更新样本点,继续迭代;当满足判别条件时,当前所得所对应的样本点xi就是最优样本点x*,用于构造抽样半径。

1.3 分析过程

基于Kriging与MCROIS混合的结构概率风险评估算法实施过程如图1所示,其中包括以下几个步骤。

1) 产生随机样本点。根据参数的分布类型,利用MCS在样本空间Ω产生服从参数分布类型的样本点Nmcs。

2) 建立初始的DOE。在样本空间Nmcs个样本点中任意选出N个样本点构造DOE,DOE会通过下面的主动学习函数逐步更新。

5) 根据学习判别准则更新DOE。学习法则为:max(L(xi))<0.001。当不满足判断条件时,更新DOE,即N=N+1,然后转步骤3)执行,利用更新的DOE计算Kriging元模型;当满足判别条件时,当前得到的max(L(xi))<0.001所对应的样本点就是最优样本点x*,然后进入步骤6)执行。

图1 结构风险评估流程

Fig.1 Flowchart of probabilistic risk assessment

(2)

(3)

(4)

图2 最优抽样半径的确定过程

Fig.2 Process of optimal radius sampling implementing

(5)

(6)

2 应用示例

将本文提出的方法应用于某型发动机低压压气机轮盘,通过与MCS方法对比,验证本文方法的高效率、鲁棒性和仿真精度,总体分析流程如图3 所示。

2.1 低压压气机轮盘疲劳试验分析

根据FAR33.75(g)定义的7个危险事件,选取“发动机转子非包容”危险事件[23-24]开展故障树分析,确定发动机风扇叶片/盘轴、高/低压气机轮盘、高/低压涡轮盘、高/低压涡轮轴为影响其安全性的关键件,其中低循环疲劳断裂为主要失效模式,约占50%;另外根据某型发动机外场故障统计,多次出现了压气机轮盘疲劳裂纹失效,因此本文拟选取某型发动机低压三级轮盘为典型关键件,如图4所示,针对其疲劳失效机理,开展结构概率风险评估。

Notes: FTA—Fault tree analysis; SSA—System safety assessment.

图3 ELLP总体分析流程

Fig.3 Flowchart of analysis for ELLP

针对低压压气机轮盘疲劳失效机理,基于该轮盘的全尺寸件开展了疲劳寿命试验,采用立式旋转试验系统开展了疲劳寿命试验(如图5所示)。

试验在3mmHg真空度下进行。稳态启动电机后,立即将状态旋钮转到定时循环状态。按3个阶段试验载荷谱的要求进入循环试验,共完成114 265次试验器循环。

图4 低压压气机轮盘三维实体模型

Fig.4 Three-dimensional solid model of low-pressure compressor disk

图5 低压压气机轮盘试验组装

Fig.5 Test assembly of low-pressure compressor disk

在试验过程中,人工记录转速及振动值,每隔一小时纪录一次。从全部试验记录数据来看,试验转速精度均在试验上限转速的±0.5%内。试件实际工作温度小于37 ℃。

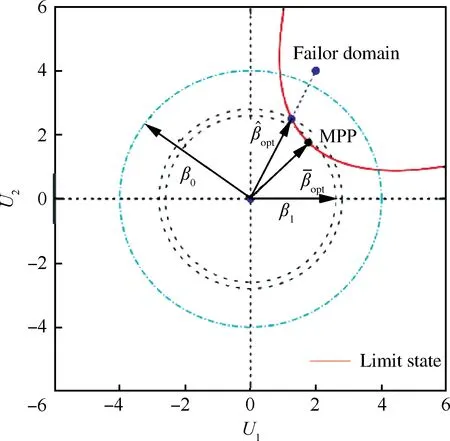

立式旋转系统控制轮盘的转速由低速至高速之间呈三角波式周期性变化,每个周期约为30s,其中500~9 550r/min的转速变化如图6所示。

图6 500~9 550 r/min转速的变化示意图

Fig.6 Schematic diagram of change of rotation speed between 500 and 9 550 r/min

记录循环次数,并依据试验过程中试验系统的振动情况适时地暂停试验并拆解,而后对整个轮盘进行无损检测,重点检测叶片与盘连接的销钉孔、榫槽槽底、盘心孔、盘身发卡结构转角处等高应力部位。

通过该试验可确定其疲劳裂纹扩展规律和寿命,确定压气机疲劳危险元素(危险位置),该试验在指定载荷谱下,分为3个阶段:

1) 第1阶段,试验转速控制在500-9 550-500r/min,共完成55 300次试验器循环,约461h。

2) 第2阶段,将最高转速调升约3%,试验转速控制在500-9 850-500r/min,共完成 35 000 次试验器循环,292h。

3) 第3阶段,将最高转速进一步调升约11.7%,试验转速控制在500-11 000-500r/min,共完成23 965次试验器循环,200h。

试验结果如下:

1) 共完成114 265次试验器循环,约952h,完成114 265次试验器循环后,对该盘进行无损探伤检查,在一个销钉孔6点钟方向处出现了穿透性裂纹并延伸至盘体,裂纹长度约为47mm,如图7所示。

图7 低压压气机轮盘销钉孔出现的宏观疲劳裂纹

Fig.7 Macroscopic fatigue crack around pin-hole of low-pressure compressor disk

2) 根据销钉孔出现的裂纹长度及试验经验,估计销钉孔初始裂纹(初始缺陷)的出现约在第3阶段试验器循环15 000次左右,因此轮盘寿命为试验器循环105 300次(第1阶段的循环次数与第2阶段的循环次数以及第3阶段出现裂纹的循环次数的总和),约为877h。

针对压气机断口特征,开展其疲劳模式和机理分析,结论如下:

1) 裂纹断口分析——通过金相分析可知,断口起源于销钉孔的内端面,该表面有严重的磨损挤压损伤,与正常区形成明显界限,属于微动疲劳磨损特征。

2) 失效原因分析——通过镜像分析排除材料因素导致裂纹的可能,盘孔与销钉孔磨痕差异表明,销钉孔与盘孔配合时接触应力有差别,进气一侧接触应力大,排气一侧接触应力小,裂纹孔出现明显的磨损凹陷和微裂纹,而无裂纹孔表面有磨损挤压痕迹,但未产生微动磨损裂纹,存在磨损状态差异。

3) 断口分析结论——低压三级轮盘销钉孔裂纹属于疲劳断裂,起源于销钉孔的内端面。

该型发动机轮盘外场故障报告显示: 2011年7月维修检查时低压三级轮盘发生故障,在低压三级轮盘进气边一侧方向,一销钉孔沿11点钟位置延伸至盘缘形成穿透性裂纹,从外场故障分析中可以看出,试验结果与真实使用中的故障现象基本吻合。

结合疲劳试验结果和有限元分析,采用应力场强法对压气机进行疲劳寿命评估[25],得到疲劳应力如表1所示。

表1 疲劳危险点应力

综上所述,通过压气机轮盘疲劳试验确定疲劳寿命、应力以及疲劳裂纹扩展规律,下面将利用本节疲劳试验数据(疲劳应力和疲劳寿命),针对轮盘疲劳失效机理开展构建压气机轮盘风险概率模型,利用本文提出的结构概率风险评估方法计算其失效概率。

2.2 低压压气机结构风险评估

1) 结构概率风险评估模型的构建

压气机轮盘应力比RL=0的S-N曲线可由式(7)中的函数表示。根据

(7)

得到

lgNlife=lgK-mlg(Smax-703.84)

(8)

(9)

(10)

为了确定材料TC11的随机特性,本文对TC11进行了材料级试验,设计了如图8和图9所示外形的缺口试件。

试验在室温空气介质下,于拉扭电液伺服试验机MTS858 上进行。采用轴向力控制,应力比RL=0。试验载荷的净面积名义应力为300MPa。由试件净面积可得施加载荷为17.0kN。共做8个试件,统计得到TC11材料参数m和K的均值、变异系数分别为μm=4.628,COVm=0.01,μK=6.135 26×1015,COVK=0.015,服从正态分布,图10表示材料参数m的概率分布。

第一级应力场强的均值和变异系数为μSmax1=791.64,COVSmax1=0.1,服从极值分布。

图8 TC11材料的试件剖面图

Fig.8 Profile of TC11 material test sample

图9 TC11材料试件的实物图

Fig.9 TC11 material test part

图10 TC11材料参数m的概率分布

Fig.10 Probability distribution of TC11 material parameter m

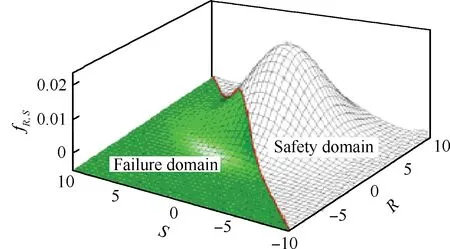

根据应力-强度干涉理论,G>0对应安全区域,G<0对应失效区域,G=0对应极限状态,如图11所示,图中:fR,S为联合概率密度函数。

图11 低压压气机轮盘极限状态曲面

Fig.11 Limit state surface of low-pressure compressor disk

2) 结构概率风险计算

利用本文中提出的基于Kriging和MCROIS混合的结构概率风险评估方法,首先确定第一级循环应力作用下轮盘疲劳失效概率与应力循环次数的关系。

在发动机轮盘第一级疲劳应力作用下,得到疲劳失效概率随载荷循环次数的关系如图12所示,明显看出,随着疲劳载荷循环次数的增加,疲劳可靠度逐渐降低,当一级载荷循环至55 300次时,疲劳失效概率约为0.25。

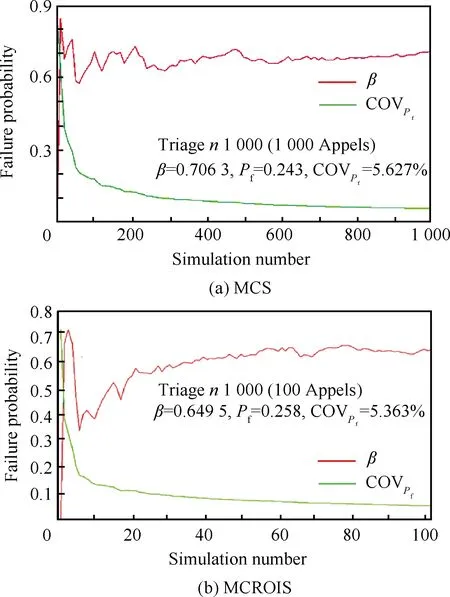

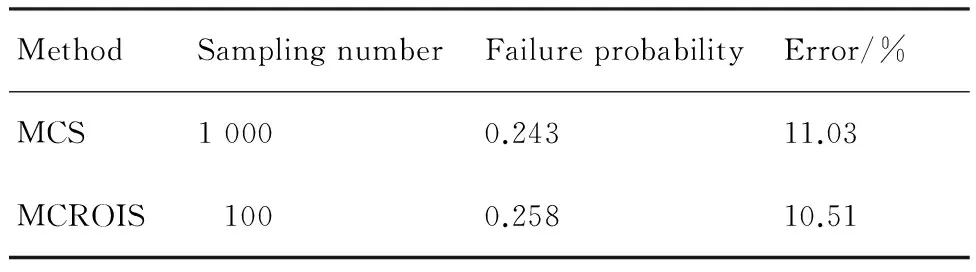

通过将本文方法的仿真效率、鲁棒性以及仿真精度与MCS方法进行比较,从而验证本文提出方法的适用性。

1) 仿真效率:通过MCS仿真抽样次数对比,可以验证MCROIS的仿真效率。

图12 第一级疲劳应力作用下轮盘失效概率与疲劳应力循环次数的关系

Fig.12 Disk failure probability of first level fatigue stress vs fatigue stress cycle number

2) 鲁棒性:针对隐式、非线性和多重失效点风险概率模型的失效概率仿真,验证MCROIS方法的鲁棒性。

3) 仿真精度:通过仿真结果误差分析,来验证MCROIS的仿真精度。

选取一级载荷循环至55 300次时,计算轮盘疲劳失效概率,图13为MCS与MCROIS仿真得到的可靠度系数和失效概率变异系数随仿真次数变化的曲线,其中红色和绿色曲线分别表示可靠度系数和失效概率变异系数随着仿真次数的变化情况。同时在表2中列出2种方法计算结果的对比情况。

图13 MCS和MCROIS计算可靠度系数与失效概率变异系数随仿真次数的变化

Fig.13 Reliability coefficient based on MCS and MCSOIS and failure probability of variation coefficient vs simulation number

表2 计算结果对比

从计算结果对比中可以看出,其置信水平在95%以下,MCS与MCROIS计算误差小于12%,相对误差为6.173% 。由此可知,MCROIS方法计算的压气机轮盘疲劳失效概率与MCS接近,在计算误差基本一致的情况下,显然MCROIS抽样次数要比MCS少,仿真效率大大提高,因此通过上述分析验证了MCROIS方法的高效率、计算精度和鲁棒性。

另外,为了进一步提高轮盘安全性水平,本文提出设计更改措施,在第一级疲劳应力循环55 300次得到设计参数灵敏度如图14所示,可以看出S-N模型中的材料参数m和疲劳应力Smax是影响轮盘安全性的主要设计参数。通过材料冶金分析材料无缺陷,因此应采取降低局部应力的措施,即将内端面销钉孔尖边加工为倒角,在英国斯贝发动机设计中采用了类似更改措施,使轮盘寿命延长,再次验证本文提出设计改进措施的合理性。

图14 第一级疲劳应力循环作用55 300次的参数灵敏度

Fig.14 Parameter sensitivity under the first level fatigue cycle of 55 300 times

综上所述,通过本文对轮盘结构概率风险的评估,为FAR33.75其他关键ELLP安全性概率要求验证提供了思路,另外,为发动机适航条款FAR33.75符合性分析提供了技术手段。

3 结 论

1) 对于缺乏验证ELLP安全性概率要求的相关数据,并且出于对研制周期和成本的考虑需要减少试验样本的问题,提出Kriging元模型与MCROIS混合的发动机结构概率风险评估方法。

2) 通过压气机疲劳试验,给出了疲劳危险位置,确定了轮盘销钉孔裂纹属于疲劳断裂,起源于销钉孔的内端面;通过压气机疲劳失效概率计算,得到压气机轮盘疲劳失效概率。相比传统的计算方法,本文提出的方法在计算效率方面得到大大的提高。

3) 通过设计参数灵敏度分析,提出设计改进措施,即将内端面销钉孔尖边加工为倒角,有效减少应力集中,提高轮盘寿命周期内安全性水平。

[1] U.S. Department of Transportation, Federal Aviation Administration. Guidance material for aircraft engine life-limited parts requirements: Advisory Circular 33.70-1[R]. Washington, D.C.: FAA, 2009: 30-50.

[2] VITTAL S, HAJELA P, JOSHI A. Review of approaches to gas turbine life management: AIAA-2004-4372[R]. Reston: AIAA, 2004: 2-5.

[3] 王卫国. 轮盘低循环疲劳寿命预测模型和试验评估方法研究[D]. 南京: 南京航空航天大学, 2006: 25-53. WANG W G. Disc LCF life prediction models and experiment assessment methodologies[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2006: 25-53 (in Chinese).

[4] U.S. Department of Defense. Engine structural integrity program: MIL-HDBK-1783B[S]. Washington, D.C.: U.S. Department of Defense, 2002: 13-18.

[5] 丁水汀, 张弓, 蔚夺魁, 等. 航空发动机适航概率风险评估方法研究综述[J]. 航空动力学报, 2011, 26(7): 1142-1143. DING S T, ZHANG G, YU D K, et al. Review of probabilistic risk assessment on aero-engine airworthiness[J]. Journal of Aerospace Power, 2011, 26(7): 1142-1143 (in Chinese).

[6] MCCLUNG R C, LEVERANT G R, ENRIGHT M P. Turbine rotor material design—Phase II: Grant 99-G-016[R]. Washington, D.C.: FAA, 2008: 50-55.

[7] DENG J, GU D S, LI X B, et al. Structural reliability analysis for implicit performance functions using artificial neural network[J]. Structural Safety, 2005, 27(1): 25-48.

[8] GOMES H M, AWRUCH A M. Comparison of response surface and neural network with other methods for structural reliability analysis[J]. Structural Safety, 2004, 26(1): 49-67.

[9] GUPTA S, MANOHAR C S. An improved response surface method for the determination of failure probability and importance measure[J]. Structure Safety, 2004, 26(2): 123-139.

[10] ZHU M H, ZHOU Z R. Composite fretting wear of aluminum alloy[J]. Key Engineering Materials, 2007, 353-358: 868-873.

[11] GAVIN H P, YAU S C. High-order limit state functions in the response surface method for structural reliability analysis[J]. Structural Safety, 2008, 30(2): 162-179.

[12] JIN C G, LI Q S, XIAO R C. A new artificial neural network-based response surface method for structural reliability analysis[J]. Probabilistic Engineering Mechanics, 2008, 23(1): 51-63.

[13] GUAN X L, MELCHERS R E. Effect of response surface parameter variation on structural reliability estimates[J]. Structural & Safety, 2001, 23(4): 429-438.

[14] KIM S H, NA S W. Response surface method using vector projected sampling points[J]. Structural & Safety, 1997, 19(1): 3-19.

[15] GAVIN H P, YAU S C. High-order limit state functions in the response surface method for structural reliability analysis[J]. Structural & Safety, 2008, 30(2): 162-179.

[16] KLEIJNEN J P C. Kriging metamodeling in simulation: A review[J]. European Journal of Operation Research, 2009, 192(3): 707-716.

[17] KAPPAS J. Review of risk and reliability methods for aircraft gas turbine engines: DSTO-TR-1306[R]. Victoria, Australia: DSTO Aeronautical and Maritime Research Laboratory, 2002: 20-30.

[18] MILLWATER H R, ENRIGHT M P, FITCH S H K. A convergent probabilistic technique for risk assessment of gas turbine disks subject to metallurgical defects: AIAA-2002-1382[R]. Reston: AIAA, 2002: 1-3.

[19] WU Y T, ENRIGHT M P, MILLWATER H R. Probalistic methods for design assessment of reliability with inspection[J]. AIAA Journal, 2002, 40(5): 937-946.

[20] U.S. Department of Transportation, Faderal Aviation Adminisrtation. Airworthiness standards: Aircraft engines: CFR 14 Part 33[S]. Washington, D.C.: FAA, 2009: 10-30.

[21] KAYMAZ I. Application of Kriging method to structural reliability problems[J]. Structural Safety, 2005, 27(2): 133-151.

[22] BICHON B J, ELDRED M S, SWILER L P, et al. Efficient global reliability analysis for nonlinear implicit performance functions[J]. AIAA Journal, 2008, 46(10): 2459-2468.

[23] SAE International. Guidelines and methods for conducting the safety assessment process on civil airborne systems and equipment: ARP 4761[S]. New York: SAE International, 1996: 20-30.

[24] 黄庆南, 张连祥. 航空发动机转子非包容顶层事件安全性分析与思考[J]. 航空动力学报, 2009, 35(2): 6-9. HUNG Q N, ZHANG L X. Safety analysis and thought of uncontained top event for aero-engine rotor[J]. Journal of Aerospace Power, 2009, 35(2): 6-9 (in Chinese).

[25] 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003: 72-73. YAO W X. Fatigue life prediction of structures[M]. Beijing: National Defence Industry Press, 2003: 72-73 (in Chinese).

[26] 吴学仁. 飞机结构金属材料力学性能手册: 静强度疲劳/耐久性[M]. 北京: 航空工业出版社, 1997: 30-35. WU X R. Handbook of mechanical prosperities of aircraft structural metals: Static strength/durability[M]. Beijing: Aviation Industry Press, 1997: 30-35 (in Chinese).

李岩 男, 博士, 研究员。主要研究方向: 航空器适航设计与系统安全性。

Tel: 010-84380188

E-mail: Liyan_CAPE@163.com

张曙光 女, 博士, 教授, 博士生导师。主要研究方向: 航空器适航技术。

Tel: 010-82315237

E-mail: gnahz@buaa.edu.cn

宫綦 男, 博士, 高级工程师。主要研究方向: 航空器结构可靠性与系统安全性。

Tel: 010-84380948

E-mail: gongqi518@163.com

Received: 2014-12-23; Revised: 2015-01-19; Accepted: 2015-07-04; Published online: 2015-09-30 11:50

URL: www.cnki.net/kcms/detail/11.1929.V.20150930.1150.010.html

Foundation item: National Level Project

*Corresponding author. Tel.: 010-84380188 E-mail: Liyan_CAPE@163.com

An improved probabilistic risk assessment method of structural parts for aeroengine

LI Yan1,2,*, ZHANG Shuguang1, GONG Qi2

1.SchoolofTransportationScienceandEngineering,BeihangUniversity,Beijing100083,China2.AVICChinaAero-PloyTechnologyEstablishment,Beijing100028,China

In order to meet the probabilistic requirements of engine life limited parts (ELLP) for FAR33.75, an improved approach of probabilistic risk assessment combined with Kriging and Monte Carlo radius-outside importance sampling (MCROIS) is presented. Concerning the issue of high dimensions and low failure probabilities including implicit and highly nonlinear limit state function, Kriging model is used to approximate the unknown implicit limit state functions and calculate the most probable point (MPP) with iterative algorithm of active learning function; the accuracy of Kriging model is improved when design of experiments (DOE) is updated. Using Kriging model, optimal sampling radius is determined and the joint probability density function of importance sampling is constructed; meanwhile sampling center is moved to the area of optimal sampling radius, then active learning function is constructed to ensure that more random sample points are drawn belonging to the sphere domain which is determined by optimal sampling radius, and the efficiency of failure probability is improved, so the structural risk probabilistic model of ELLP is established and the given approach is to perform engine risk assessment involving the issue of high dimensions and low failure probabilities. Finally, the numerical example of lower pressure compressor disk of aeroengine demonstrates the efficiency, robustness and accuracy of the approach compared with Monte Carlo simulation (MCS) algorithm.

risk assessment; importance sampling; active learning; failure probability; aeroengine

2014-12-23;退修日期:2015-01-19;录用日期:2015-07-04; < class="emphasis_bold">网络出版时间:

时间: 2015-09-30 11:50

www.cnki.net/kcms/detail/11.1929.V.20150930.1150.010.html

国家级项目

.Tel.: 010-84380188 E-mail: Liyan_CAPE@163.com

李岩, 张曙光, 宫綦. 一种改进的航空发动机结构概率风险评估方法[J]. 航空学报, 2016, 37(2): 597-608. LI Y, ZHANG S G, GONG Q. An improved probabilistic risk assessment method of structural parts for aeroengine[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 597-608.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0199

V19; TB114.3

: A

: 1000-6893(2016)02-0597-12

*