基于拓扑优化的压机下梁结构设计与分析

2016-02-21施跃文

施跃文

(福建海源自动化机械股份有限公司,福建 福州 350101)

基于拓扑优化的压机下梁结构设计与分析

施跃文

(福建海源自动化机械股份有限公司,福建 福州 350101)

基于拓扑优化的产品结构优化设计已经成为产品概念设计的有效工具。为实现某型压机的轻量化设计,以下梁零件为例,在满足装配、制造工装等约束前提下,利用结构拓扑优化方法获得最优的材料分布结构形式,由此提出新的下梁结构设计方案。利用有限元分析方法验证新设计的有效性。在保持原结构刚度性能前提下,将零件的体积减小了16.5%,达到了预定的目标要求。所采用的技术方案便于工程实施,为压机机架的主要零件结构设计提供了有效的参考和指导。

结构拓扑优化;有限元;液压机机架

0 引 言

合理设计液压机机架有利于减轻整备重量、提高成型精度、减少制造和运输成本等,也有助于提高资源利用率,减少碳排放。对陶瓷砖、耐火砖等粉末成型压机而言,机架刚度如果较低,主油缸内的高压油就需要频繁地补偿机架变形,不仅消耗大量能量,也影响到制品的成型精度及工作效率。反之,如果机架刚度储备过大,则导致主机重量偏大,造价和安装费用增加。以海源某型耐火砖压机为例,其整机性能已经达到国外同类竞争产品的技术水平,但是整机重量比国外竞争产品重了不少。这其中固然有原材料性能及工艺差异的原因,但是设计水平也是一个不容忽视的因素。有限元和优化设计等现代设计方法的发展,为发展和设计具备高刚性、高几何精度及承载稳定性、良好抗疲劳性且重量轻的机架提供了重要保证。

现有的机架优化设计大都以零部件的尺寸参数优化为主[1-3],无法真正意义上获得最优的结构。这是因为参数化优化方法的实施是建立在已有产品结构或依赖于设计者经验形成的产品结构基础上进行的,这种对已有产品结构的依赖性,必然使得后继优化存在着一定的偏差和限制,无法摆脱已有产品结构所具有的缺陷,无法真正地优化出性能优良的产品[4]。因此,机械产品优化设计的最有效方法是首先进行结构拓扑优化,然后再进行形优化和尺寸参数优化,共同完成结构优化设计中存在的各种设计目标[5]。产品结构的设计过程也发展成为更先进的,基于拓扑优化的产品整体结构及零部件的优化设计过程。下面以海源某型耐火砖压机的下梁零件为例,探讨这一设计思想的实现过程以及存在的相关问题。

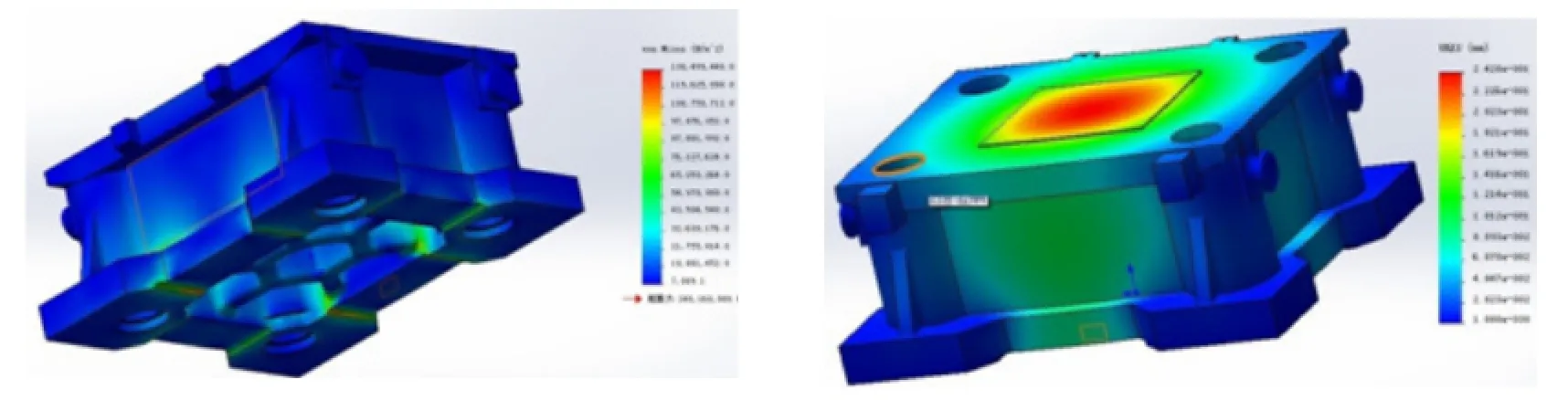

1 原设计结构分析

原设计零件(见图1)与国外某竞争产品相比,重量大了约20%。经有限元分析,可知结构中大部分区域的应力在7-20 MPa之间,强度裕度相对很大。而从变形结果来看,最大变形量为0.24 mm发生在台面中心位置。以立柱间距2米计算,下梁刚度为0.12 mm/m,基本满足设计要求,但强度裕度较小。因此结构轻量化时,主要是受到零件刚度性能的制约。需要在不降低现设计刚度性能前提下,重点针对壁厚以及台面下方加强筋结构进行优化。而结构拓扑优化可以获得材料在设计空间上的结构刚度最佳分布形式。

结构拓扑优化无需对产品结构进行参数化建模,可以根据实际工程应用中的制造和工艺约束问题等因素,确定结构优化区域。考虑到现有的设计方案已经过多年的实际应用检验,在刚度性能以及机架的抗偏载能力等方面具有参考价值。由此确定压机的立柱、柱间距、最大净开度和最大行程等参数不做变更。指定下梁的工作台面区域、立柱穿入下梁的联接区域、与地脚螺栓联接安装处附近为非优化区域。这样,优化后的下梁可以直接替代应用于现有设计方案中,更具有实施可行性。

图1 原下梁结构的Mises应力及变形示意图Fig.1 Von Mises Stresses & Deformation of the original hydraulic press frame

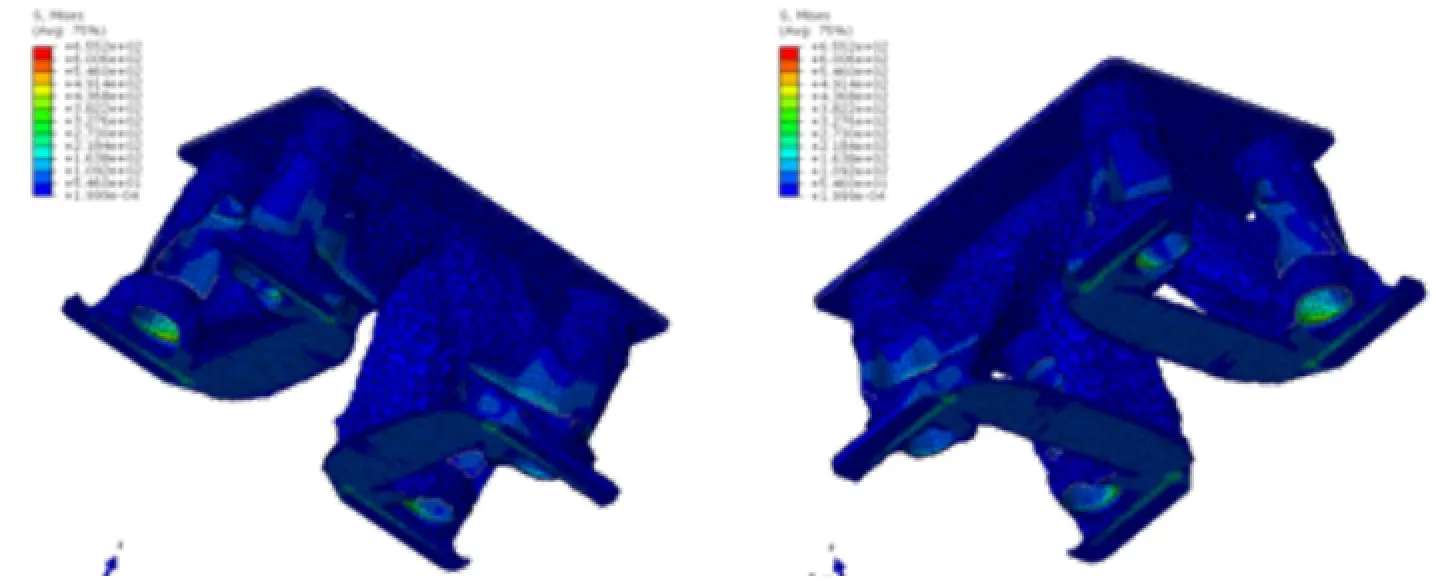

图2 下梁拓扑优化结果(体积百分比为27.9%)(取自文献[6])Fig.2 Topological optimization results of the hydraulic press frame (27.9 vol%)

2 结构的拓扑分析

在优化模型中,将结构总应变能设置为目标函数,并取最小值。应变能最小等效于零部件的刚度最大。模型的体积分数比是另一个目标函数,同时,将零件的体积比响应做为优化的约束条件,以初始设计空间体积的25%做为极限值。这一限制相当于将原设计的下梁减重约35%[6]。终止迭代循环次数为25次。最终的结构如图2所示。

在拓扑优化过程中,底座台面四周处于立柱孔中间的材料首先被优化掉。其次是底座下部中间区域的材料。结构拓扑优化结果显示,最优的传力路径是载荷从台面的模具接触面开始,沿着四个斜向向下的方向,传递给底座的地脚螺栓安装处。由此可得到的设计提示是:(1)材料的最优布置形式与载荷传递路径相关,下梁零件支撑结构可以设置成四个斜向下的筋板结构,而且,如果工艺允许,可设计成曲面筋板支撑;(2)现设计台面板的厚度太大;(3)尽量增大支撑筋板与台面连接的过渡圆弧半径;(4)地脚螺栓的位置对零件结构有直接的影响。

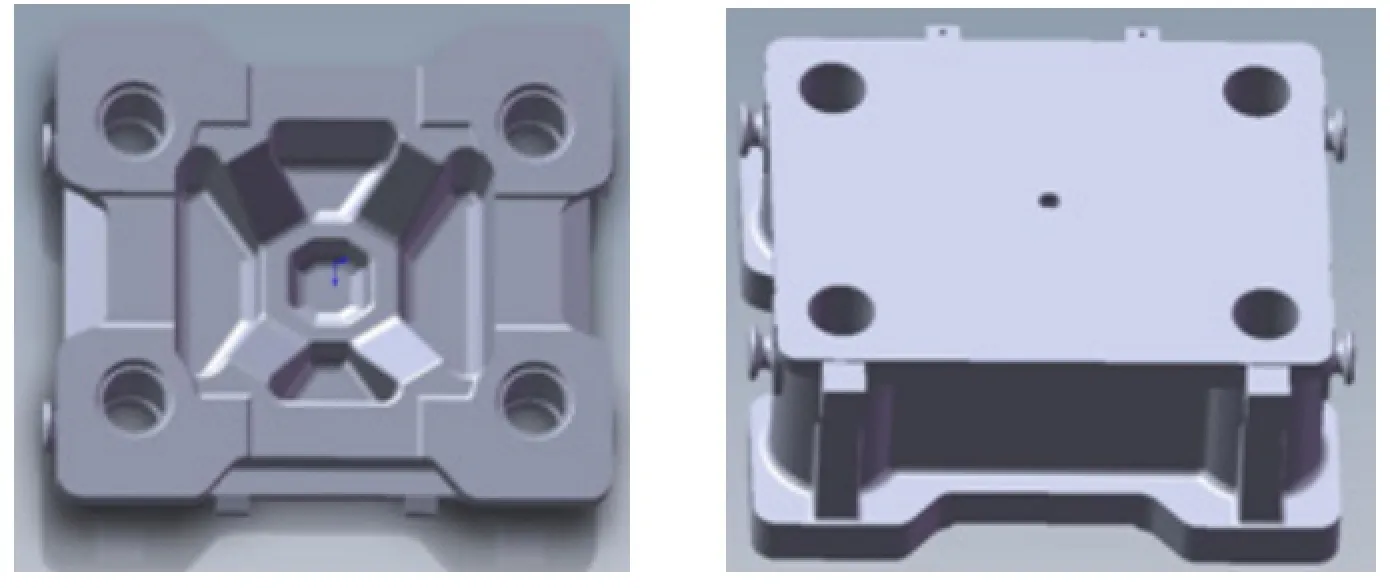

图3 改进方案的底座结构示意图Fig.3 The improved structure of the hydraulic press frame

3 新的结构设计和分析

根据拓扑优化给出的设计提示,重新设计下梁结构。如前所述,对下梁与立柱的联接部分以及地脚螺栓安装面等处的结构不予以改变。主要改变工作台面厚度并将下部支撑结构改为四块斜筋板连接,形成一块“X”形的结构。支撑筋板的倾斜方向也尽量靠近台面中心;此外,减小底座左右两侧板的间距及厚度。得到改进后的底座设计方案如图3所示。

因为刚度性能是影响结构轻量化设计的主要因素。在此仅给出下梁的变形情况,如图4所示。下梁的最大变形量为0.32 mm,其刚度为0.16 mm/m,比原设计略有下降,仍能基本满足设计标准。需要指出的是,计算时没有考虑地基接触面的约束,因此,比实际工况要保守,也就是说压机安装到位后,下梁刚度的实测值要小于计算值,完全符合设计标准。

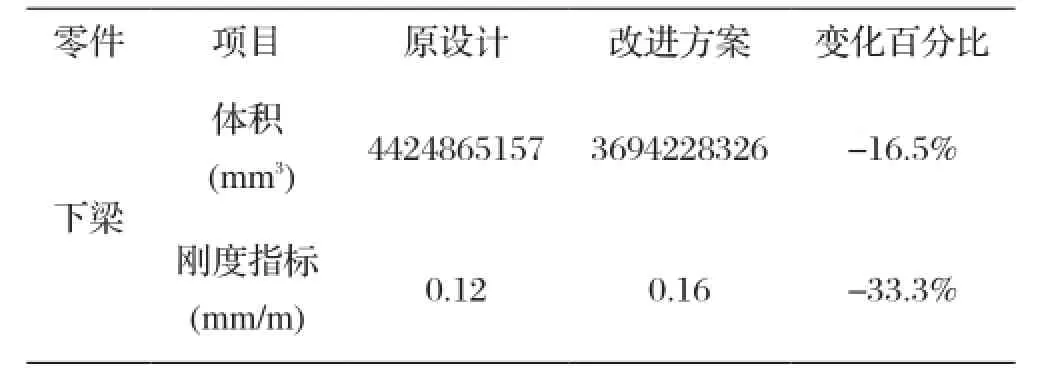

将新旧下梁的比较结果列于表1中。表中同时给出了软件计算的改进前后下梁和的体积大小及其变化情况。表明下梁的体积减小了16.5%,基本与竞品处于相同水平,减重效果显著。

图4 改进后下梁的变形Fig.4 The deformation of the improve hydraulic press frame

表1 下梁优化前后的结果对比Tab.1 The comparison of the hydraulic press frames before and after the optimizatio

4 结 论

结构拓扑优化方法无需对产品结构进行参数化建模,已经成为产品结构概念设计的有效工具。根据零件的结构拓扑优化结果,能够获得最佳载荷传递路线的结构形式。但是优化后所获得的结构拓扑形式与载荷的作用位置及方式、以及约束布置位置等密切相关。根据下梁的拓扑优化结果,对其结构进行了重新设计。有限元分析表明,新设计方案能够在不大幅降低结构刚度性能前提下,将零件的体积减小了16.5%,达到了预定的目标要求。新下梁的刚度性能满足设计标准。后继工作将进行相关的力学性能测试,并结合形优化和尺寸优化技术,进一步完善设计。相关的技术方案可以推广应用于其它类型压机的机架设计上。

参考文献:

[1] 吴鹏. 板系结构拓扑优化及其在液压机底座设计中的应用研究[D]. 秦皇岛: 燕山大学, 2008.

[2] 刘广君. 液压镦锻机的本体结构分析与优化[D]. 秦皇岛: 燕山大学, 2006 .

[3] 孙圣权. 基于ESO的液压机下横梁结构拓扑优化及双向进化结构优化方法研究[D]. 重庆: 重庆大学, 2008.

[4] 刘占稳. 100MN等温锻造液压机有限元结构分析与优化[D].天津: 天津大学, 2008.

[5] 李艳聪. 计及压制件成形精度的液压机主机结构设计方法研究[D]. 天津: 天津大学, 2011.

[6] 林谢昭. 液压机机架力学特性分析及轻量化设计[R]. 福州: 福州大学博士后工作报告, 2014.

Structure Design and Analysis of Improved Hydraulic Press Frame Based on Topological Optimization

SHI Yuewen

(Fujian Haiyuan Automatic Equipment Co., Ltd., Fuzhou 350101, Fujian, China)

The optimal design based on the topology optimization has become an effective tool at the stage of product conceptual design. To reduce the weight of hydraulic press frame, a topology optimization method was used to obtain the optimal load transfer topology structure for the hydraulic press support, where the structure should also meet the assembling and manufacturing requirements. The topological result was used as a design guide for the new part reconstruction. The finite element analysis results of the new part show that the scheme fully met the requirements of stiffness and the weight of the part was reduced by 16.5%. The technical solution adopted in this paper can facilitate the implementation of the engineering project, and provide as a reference for the optimal design of similar products.

topology optimization; finite element; hydraulic press frame

TQ174.6+11

A

1006-2874(2016)06-0034-04

10.13958/j.cnki.ztcg.2016.06.007

2016-07-10。

2016-07-12。

施跃文,男,工程师。

Received date:2016-07-10. Revised date: 2016-07-12.

Correspondent author:SHI Yuewen, male, Engineer.

E-mail:shiyuewen@sina.com