技术转让项目

2016-02-21

技术转让项目

项目名称:超低温(≤1100℃)烧结玻化砖

技术开发的背景及意义:

建筑陶瓷行业属于高耗能行业,降低能耗、提高能源的利用率对于我国这个资源及能源相对贫乏的国家而言势在必行。烧成占陶瓷行业的总能耗的60%以上,因此,降低烧成温度成为降低整个行业能耗的关键。发展建陶的低温快烧工艺技术成为建筑陶瓷行业发展的方向与趋势。

玻化砖“抛光砖”是建筑陶瓷主要产品之一,其烧成温度一般在1200-1220 ℃之间。本技术开发的目的是在烧成周期为48-100 min,产品主要性能指标不变的情况下,降低玻化砖烧成温度100 ℃左右。实现上述目标,不仅能解决这一国际性技术难题,具有明显的技术创新性,还可降低烧成能耗10%以上,并大大减少CO2的排放,达到节能减排的目的。

技术开发效果——产业化试验:

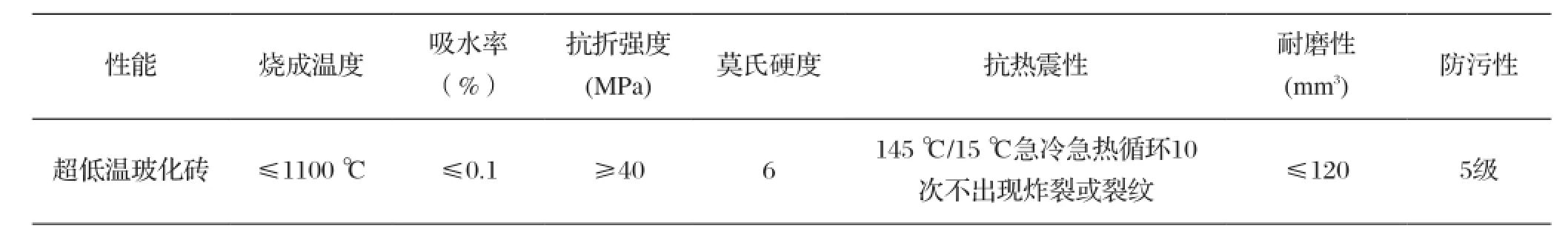

本技术分别在佛山市两家陶瓷企业进行了产业化试验,试验取得预期的良好效果,证明此项技术已经成功克服了现有建筑陶瓷低温烧成中存在的技术瓶颈难题。在≤1100 ℃下,制备出了性能符合国家标准,部分优于国家标准的玻化砖产品,产品技术指标如表1所示。

技术的特点:

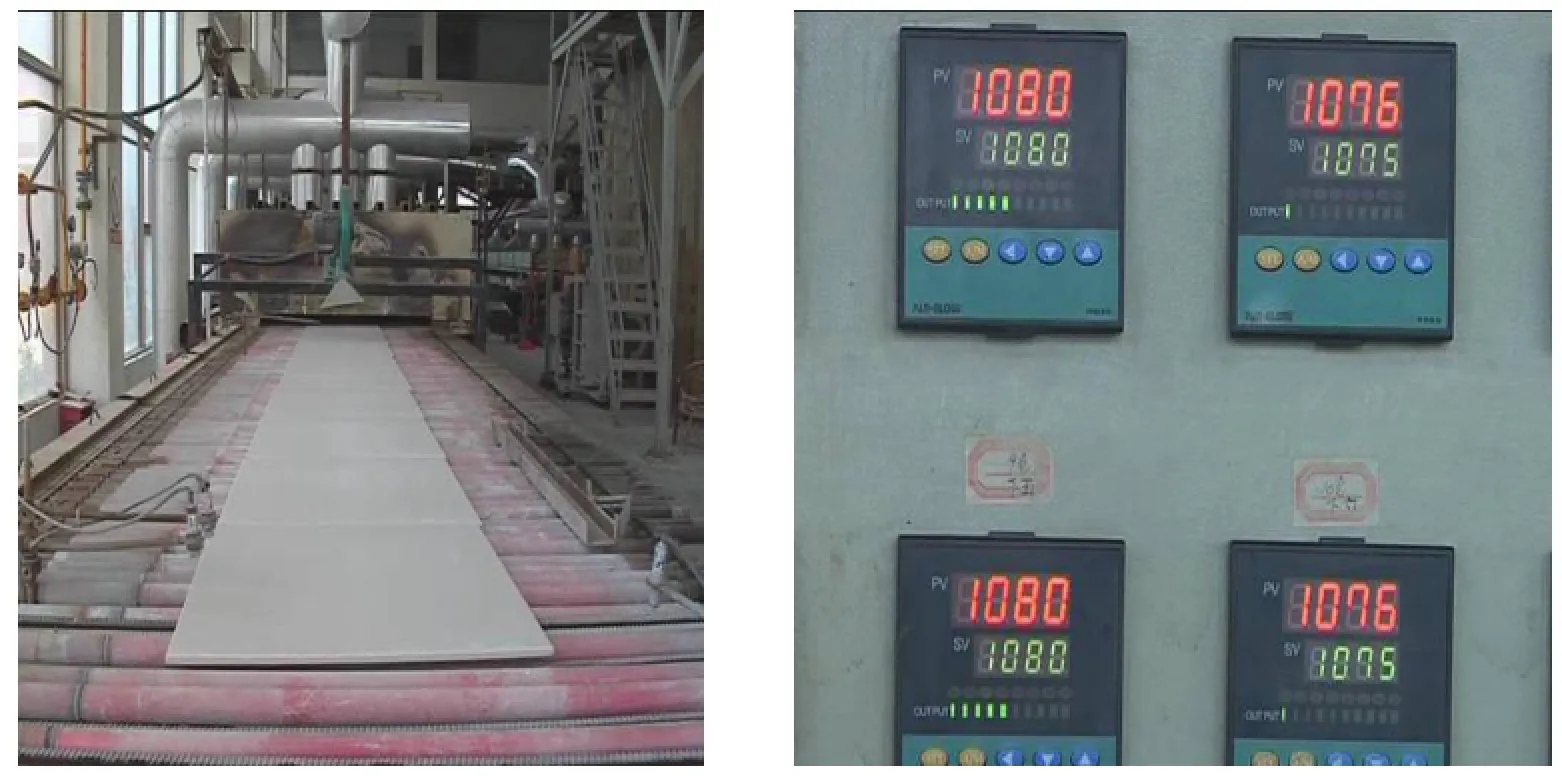

本技术所发展的超低温烧结玻化砖配方以及制造工艺技术拥有完全的自主知识产权。该技术突破了国际上无法生产超低温的技术瓶颈,可成功制备在1100±10 ℃下烧结的玻化砖产品,见图1所示。

本技术法发展的多元复合熔剂,在降低烧结温度的同时,还可有效降低产品的变形率,并且拓宽了试样的烧成温度范围,降低了生产技术的难度,提高了产品成品率。

本技术能大幅降低企业耗能,改变建筑陶瓷企业高耗能的形象,符合我国产业发展的方向和环保的要求。同时,烧结温度的降低还可有效延长了窑炉的使用寿命,进一步降低生产成本,增强企业的市场竞争力。

表1Tab.1

图1Fig.1

项目名称:

TY-2高效坯体增强剂

项目介绍:

随着陶瓷用高塑性粘土资源的匮乏,节能减排、适度减薄即绿色制造是建筑陶瓷未来发展的方向。当前,建筑陶瓷用广东黑泥越来越少,品质下降,且瓷砖规格有越做越大、越做越薄的趋势。因此,选择一种恰当的提高坯体强度的方法尤为重要,对新型高效坯体增强剂的研究与应用成为建筑陶瓷生产的热点。

当前建筑陶瓷生产正引入先进的干法制粉工艺新技术,干法制粉工艺的显著特点是投资少,能耗低,可显著降低产品成本装备具有性能优良,具有产量大,自动化程度高,操作维修方便的特点。类似地我们创造性提出的“无泥制粉”技术设想也是传统陶瓷新技术发展的方向。

基于此,由景德镇陶瓷大学研发的TY-2高效坯体增强剂与现在市场上的CMC、CMS、木质素等有着本质区别,并且与市场同类产品比较,其最大特点是在满足坯体强度的同时部分取代优质粘土、且不影响泥浆流动性以及提高发色率和白度,还可使坯体的强度维持在3-7天而不下降。

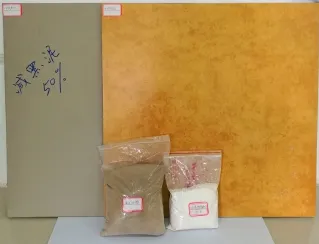

项目实例:

本产品经广东佛山部分建陶厂试用后,该产品已完全达到生产要求。应用结果表明,在原配方的基础上黑泥降低50%以上(降低部分以砂石原料补上),添加2‰的TY-2高效坯体增强剂,于40吨球磨机中球磨12小时,测试的泥浆性能完全符合生产要求,造粒后陈腐24小时,压制成型后干燥强度1.26,原生产干燥强度为0.82,提高生坯干燥强度50%以上;实现低温快烧,降低烧失量,产品易于排碳,可大大降低产品的烧成周期与产品变形,综合生产成本也大幅下降。

适量的坯体增强剂应用不仅能显著提高坯体的强度、提高经济效益,而且在节约能源、节约资源、节能减排方面具有重要意义。