AZ31镁合金表面钼酸盐转化膜的制备与耐蚀性能

2016-02-18刘俊瑶李锟雷霆

刘俊瑶,李锟,雷霆

AZ31镁合金表面钼酸盐转化膜的制备与耐蚀性能

刘俊瑶,李锟,雷霆

(中南大学粉末冶金国家重点实验室,长沙 410083)

以Na2MoO4为主盐,与氧化剂H2O2、成膜促进剂NaF和Na2SiO3一起组成化学转化液,在AZ31镁合金表面制备钼酸盐转化膜,利用扫描电镜和X线光电子能谱仪分析转化膜的形貌和组成,通过电化学阻抗测试研究转化膜在3.5% NaCl溶液中的腐蚀行为,并讨论成膜机理,研究转化液中Na2MoO4浓度与pH以及成膜温度和时间对薄膜结构与耐腐蚀性能的影响。结果表明:转化液的优化组成为0.2 mol/L Na2MoO4+0.12 mol/L NaF+0.014 mol/L Na2SiO3+0.012 mol/L H2O2;优化工艺条件为pH=5,温度60 ℃,转化时间30 min;转化膜为黄棕色,主要由MgMoO4,MgF2,MoO2,MoO3和MgSiO3组成,转化膜宏观上完整均匀,存在网状微裂纹;钼酸盐转化膜能有效提高AZ31镁合金的耐腐蚀性能,对基体合金有一定的保护作用。

镁合金;钼酸盐;化学转化膜;耐蚀性能;硅酸盐

为了提高镁合金的耐腐蚀性能,通常采用阳极氧化、化学镀、化学转化膜等方法进行表面处理,其中化学转化处理方法凭借成本低、易操作的优势得到广泛运用[1−3]。铬酸盐转化法是目前应用最多、最有效的方法[4],但由于六价铬毒性很强,其应用受到很大局限。因此,锡酸盐、稀土盐及磷酸−高锰酸盐等作为环境友好的转化体系应运而生[5−7]。钼酸盐是一种低毒低污染物质,并且钼酸盐转化膜具有良好的导电性能,为镁合金的进一步后处理提供了良好的导电基础。钼酸盐化学转化膜已被运用到锌、铝合金以及钢基体上,具有良好的耐腐蚀性能,有望替代铬酸盐作为转化处理液[8]。目前,应用于镁合金表面改性的钼酸盐化学转化液体系主要是钼酸盐−磷酸盐体系,如王章忠等[9]在钼酸盐−磷酸盐体系中添加Ca(NO3)2作为助成膜剂,研究了AZ91D镁合金表面钼酸盐转化膜的形成机理。朱婧等[10]在镁合金表面制备钼酸盐及磷酸盐的复合转化膜,发现转化液中金属阳离子 Ca2+和Mn2+可以增大膜层的极化电阻。这些关于镁合金表面钼酸盐化学转化膜的研究大多都停留在转化液体系的成分上,关于最优工艺参数的报道很少。本文作者以AZ31镁合金为基材制备钼酸盐转化膜,基于前人研究结果发现双氧水作为氧化剂能促进镁基体氧化,并且硅酸盐对成膜能起到辅助作用,在钼酸盐−氟化钠体系中添加氧化剂双氧水和辅助成膜剂硅酸盐组成新的钼酸盐化学转化液,以期发挥多种组元间的协同作用。研究钼酸盐浓度、转化液pH值、处理温度和转化时间对钼酸盐化学转化膜的形貌、组成和耐蚀性能的影响,对于获得高性能的钼酸盐化学转化膜并优化工艺参数具有参考价值。

1 实验

1.1 原材料

基体材料为压铸的AZ31镁合金,基体长×宽×高为10 mm×10 mm×1 mm。实验中所使用的试剂包括:氢氧化钠、磷酸三钠、磷酸、钼酸钠、硅酸钠、氟化钠、30%过氧化氢以及氯化钠,所有试剂均为分析纯。

1.2 钼酸盐转化膜的制备

首先配制NaOH与Na3PO4的混合溶液300 mL,溶液中NaOH与Na3PO4的质量浓度分别为60和 10 g/L。将镁合金进行打磨、水洗后,浸泡于混合溶液中,15 min后取出,水洗,再浸泡在质量分数为85%的磷酸溶液中,于室温下放置40 s后取出,再水洗,然后放入由Na2MoO4,H2O2,NaF和Na2SiO3组成的转化液中,在设定的温度下处理一定时间,取出,水洗,干燥,得到钼酸盐化学转化膜样品。

将Na2MoO4,NaF,Na2SiO3和H2O2按照表1所列配比,设计A,B,C这3种不同的转化液体系,在温度为70 ℃、反应时间20 min 、溶液pH=4的条件下制备钼酸盐转化膜,根据转化膜的形貌与耐腐蚀性能,确定最佳的转化液体系。在采用最佳转化液体系的条件下分别研究钼酸盐浓度、转化液pH、处理温度和转化时间等工艺参数对转化膜的微观形貌、组成和耐蚀性能的影响。

1.3 分析与表征

采用NOVA NANOSEM 230扫描电镜观察钼酸盐转化膜的表面形貌。用XPS(X线光电子能谱)技术对转化膜进行成分分析。

用CHI660C电化学工作站对转化膜样品进行交流阻抗测试。采用三电极体系电解池,铂片为对极,饱和甘汞电极为参比电极,在3.5% NaCl溶液中进行测试,测试面积为1 cm2。开路电位下交流阻抗测试频率范围为100 kHz~0.01 mHz,振幅为5 mV。

将转化膜样品浸泡于转化液中,在没有外加电压的条件下,同样采用三电极体系电解池对其进行开路电位−时间曲线的测试。

2 结果与讨论

2.1 化学转化液体系

图1所示为分别采用A、B、C转化液体系制备的钼酸盐转化膜形貌。由图1(a)可见:AZ31镁合金在钼酸盐和氟化钠组成的A体系中浸泡时,仅有小颗粒状沉积物附着于镁合金表面,未能形成完整的转化膜。AZ31镁合金在加入硅酸盐的B体系或同时加入硅酸盐和过氧化氢的C体系中浸泡后,合金表面均形成网状裂纹结构的转化膜层;当体系中含有过氧化氢时,转化膜的龟裂纹较细窄。这些不均匀龟裂纹的产生可能是转化过程中的酸蚀析氢,同时也不排除干燥过程中转化膜脱水所致,或者是二者的结合[11]。由EDS结果可知:A体系形成的转化膜主要由Mg,Al,F,Mo和O等5种元素组成,其中Mg和Al是镁合金的主要组成元素;F,Mo和O等来自于钼酸盐成膜溶液。转化膜中存在来自于成膜溶液中的某些元素,说明转化液成分参与了成膜反应,并最终成为转化膜的重要组成成分。B体系和C体系形成的转化膜中有Si元素存在,而且Mo元素的含量均高于A体系形成的转化膜中的含量,说明硅酸盐作为助成膜剂有利于钼酸盐的转化。图2所示为B体系和C体系形成的转化膜样品的开路电位−时间曲线。可见这2种转化膜的开路电位向正电位方向移动,说明转化膜可有效阻隔镁基体的腐蚀。其中体系C形成的转化膜表现出更正的开路电位,说明该转化膜对基体具有更好的保护作用,即双氧水作为氧化剂有利于提高转化膜的耐腐蚀 性能。

表1 钼酸盐转化液组成

图1 不同转化液体系形成的转化膜SEM形貌与元素组成

AZ31镁合金和转化膜在3.5%NaCl溶液中的交流阻抗谱如图3(a)所示,可见AZ31镁合金和3个不同体系形成的转化膜的Nyquist谱均由高频容抗弧和1个低频的感抗组成。高频容抗弧对应转化膜的电容和膜层与电解液之间的电荷转移电阻ct,低频部分的感抗弧则与电极表面物质的吸脱附相关[12]。图3(a)所示的阻抗谱曲线可由图3(b)所示的等效电路拟合,考虑“弥散效应”[13],采用常相位角元件CPE代表纯电容,s和ct分别为溶液电阻和电荷转移电阻。等效电路的拟合参数列于表2。从表2可明显看出,与AZ31镁合金基体相比,有转化膜的镁合金,耐蚀性能显著提高,其中由C体系制得的转化膜的ct最大,相比AZ31镁合金的17.66 Ω/cm2提高近18倍,表明该转化膜的耐腐蚀性能最好。因此,选择C体系为转化液,进一步研究转化工艺参数的影响。

图2 B和C体系形成转化膜的开路电位–时间曲线

图3 不同转化液体系形成的转化膜和AZ31镁合金的交流阻抗谱(a)和等效电路图(b)

2.2 钼酸盐浓度

采用C转化液,保持成膜助剂NaF和Na2SiO3以及氧化剂H2O2的浓度不变,Na2MoO4的浓度(Na2MoO4)分别为0.1,0.2和0.3 mol/L,形成的转化膜形貌如图4所示。从图中可见,(Na2MoO4)=0.1 mol/ L的转化液形成的转化膜呈现较宽的龟裂纹,随(Na2MoO4)增加,龟裂纹有变细窄的趋势。从单位面积的裂纹数量来看,(Na2MoO4)为0.2 mol/L时转化膜裂纹数最少,并且EDS结果显示该转化膜中Mo元素含量最高。

图4(d)所示为不同钼酸盐浓度下形成的转化膜的交流阻抗谱。与图3(a)类似,所有阻抗谱都出现1个高频容抗弧和1个低频感抗弧,说明改变主成膜剂钼酸盐的浓度不影响转化膜层的腐蚀行为,其拟合结果列于表2。(Na2MoO4)为0.2 moL/L时转化膜的电荷转移电阻最大,达到524.2 Ω/cm2,该转化膜具有最好的耐蚀性,因此转化液中钼酸盐的最优浓度为0.2 mol/ L。

2.3 pH值

图5所示为在Na2MoO4浓度为0.2 moL/L,转化液pH分别为4,5和6时由C转化液形成的转化膜形貌和交流阻抗谱。从图5看出:转化液的pH=6时,转化膜不完整,局部基体裸露,转化膜不能很好地覆盖基体材料;在pH=4时,基体表面反应剧烈,说明溶液的酸性大,导致析氢反应加剧,不利于转化膜的沉积、增厚,使转化膜的致密性减弱,因而转化膜表面出现较大的龟裂纹;pH=5时转化膜完整地覆盖合金基体,膜层的龟裂纹较细长,单位面积内的裂纹数较少,转化膜的致密性、均匀性都远优于其它pH下的转化膜。转化膜的交流阻抗谱如图5(d)所示,所有阻抗谱仍然由1个高频容抗弧和1个低频感抗弧组成,说明改变转化液的pH没有改变膜层的抗腐蚀机理。由表2中拟合结果可知:在pH=5的条件下制得的转化膜,电荷转移电阻为762.10 Ω/cm2,表现出最好的耐腐蚀性能。

表2 转化工艺参数对转化膜等效电路拟合数据的影响

CPE: Pure capacitance of conversion coating;ct: Charge transfer resistance;: Inductance;L: Loss resistance of indctanance

图4 不同Na2MoO4浓度下制备的转化膜表面SEM形貌及交流阻抗谱图

图5 不同pH条件下的SEM图像及交流阻抗谱图

2.4 温度

温度对转化膜的形成和镁合金基体溶解速率有重要影响,温度过低时,成膜反应速率较慢,温度过高时,基体溶解速率过快,均不利于转化膜的形成。图6所示为不同温度下制备的转化膜SEM形貌及交流阻抗谱图。由图6可见:在不同温度下制备的转化膜均存在龟裂纹。其中50 ℃下的转化膜龟裂纹较宽,单位面积内的裂纹数量较多;60 ℃和70 ℃下获得的转化膜的龟裂纹都较细长。不同温度下获得的转化膜的交流阻抗谱与图3(a)所示的一致,说明膜层的抗腐蚀机理不受转化液温度的影响。从表2可知:50 ℃下制得的转化膜的电荷转移电阻明显小于其它温度下制备的膜层,即该转化膜表现出最快的腐蚀速率,所以,低温处理不利于膜层耐蚀性能的提高。同样,70 ℃下获得的膜层的高频容抗弧直径小于60 ℃下膜层的半弧直径,这表明处理温度过高同样不利于转化膜层的耐蚀性,因此,转化液的最佳温度为60 ℃。

2.5 时间

图7所示为钼酸盐浓度为0.2 mol/L,pH=5以及温度为60 ℃条件下处理时间对转化膜表面形貌与交流阻抗谱的影响。由图7可知,处理时间对膜层的抗腐蚀机理也没有影响。从表2可知:在处理时间为30 min条件下制得的转化膜,其电荷转移电阻达到960.1 Ω/cm2,其耐腐蚀性能明显优于处理时间为20和40 min条件下获得的转化膜。该转化膜完全覆盖基体(见图7(b)所示),膜层均匀平整,没有膜层凸起、脱落、破碎等现象。因此,30 min作为最优的处理时间。

上述实验结果表明:在AZ31镁合金表面制备 钼酸盐转化膜的最佳工艺参数为:pH=5,温度为 60 ℃,反应时间为30 min,转化液体系为0.2 mol/LNa2MoO4+0.12 mol/L NaF+0.014mol/L Na2SiO3+0.012 mol/L H2O2。所得膜层在3.5%NaCl溶液中的电荷转移电阻达到960.1 Ω/cm2,比基体的电荷转移电阻(17.66 Ω/cm2)提高近55倍,说明钼酸盐转化膜能有效阻止腐蚀离子进入金属表面,从而有效保护基体合金。

图6 不同温度下制备的转化膜表面SEM形貌及交流阻抗谱图

图7 不同转化时间下制备的转化膜表面SEM形貌及交流阻抗谱图

AZ31镁合金有众多不同的型号,如AZ31B和AZ31S等,不同型号的合金,其耐蚀性有很大差异。周游等[14]采用化学转化处理技术,将AZ31镁合金浸泡在钼酸钠和氟化钠组成的转化液中,得到的膜层电荷转移电阻为457.9 Ω/cm2,与基体的185.5 Ω/cm2相比,提高约1.5倍。TAKAHIRO等[15]将AZ31镁合金浸泡在钼酸钠、磷酸、氟化钾和硫酸组成的转化液中,得到转化膜的电荷转移电阻为401.7 Ω/cm2,与基体合金的280.1 Ω/cm2相比提高约0.4倍。由于本研究与文献中采用的转化液成分不同,并采用最优化的工艺参数,在AZ31镁合金表面获得的钼酸盐转化膜的电荷转移电阻达到960.1 Ω/cm2,膜层的耐蚀性能显著 提高。

2.6 转化膜成分

将AZ31镁合金在最佳工艺条件下于转化液中浸泡后,其表面获得一层棕色、网状裂纹结构的钼酸盐转化膜,转化膜的表面形貌如图7(b)所示,膜层的截面SEM形貌如图8所示,可见转化膜层厚度约为 10.5 μm。

图9所示为AZ31镁合金表面转化膜各元素的高分辨XPS谱,其中图9(a)所示为Mo3d的XPS峰谱图。采用分峰软件对Mo3d峰进行处理,确定钼元素在膜层中的化学状态。结合能为232.7 eV和235.4 eV的2个分峰分别与MoO3的Mo3d5/2(232.7 eV)和 Mo3d3/2(235.4 eV)接近,表明膜层中有 MoO3存在。结合能在231.9 eV和234.8 eV处的2个峰对应MoO2的结合能,表明膜层中存在MoO2。此外,结合能在232.9 eV和235.6 eV处的2个峰对应MgMoO4的结合能,即膜层中存在MgMoO4。图9(b)所示为Mg1s的XPS峰图,由于峰形较宽,分峰处理后,确定结合能为1 303.8 eV处的Mg1s峰对应MgMoO4和MgO, 1 304.5 eV处的峰对应MgSiO3,1304.8 eV处的峰对应MgF2。图9(c)中结合能为102.24 eV处的峰对应MgSiO3。因此,根据XPS图谱解析,推测AZ31镁合金表面的钼酸盐转化膜主要由MgMoO4,MgF2,MoO2,MoO3,MgO和MgSiO3组成。

图8 转化膜层的截面SEM形貌

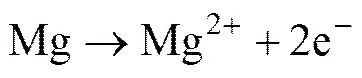

2.7 成膜机理

AZ31镁合金由α-Mg相和β(Mg17Al12)相组成,α-Mg与β相间的电位差形成微电池腐蚀电偶,电偶效应驱动镁合金的腐蚀反应,电位较负的α相首先被腐蚀,即阳极发生镁的溶解并以Mg2+的形式进入溶液(式(1)所示),溶液中的双氧水进一步加速镁金属的溶解,而阴极则发生式(2)所示的析氢反应:

稍微长大一点后,每次我一耍赖,我妈还是会说:“再哭就把你的嘴巴缝起来!”坐在地上正打算撒泼的我一听,两条腿立马就不敢动弹了。慢慢地,这句话就成了我妈制服我的法宝。

(2)

镁的溶解使镁合金表面局部pH值升高,产生不溶性Mg(OH)2;同时,F−和作为助成膜剂,与部分游离的Mg2+生成难溶的MgF2和MgSiO3附着于基体表面,为钼酸盐转化膜的形成和附着提供有利条件。此外,钼酸盐在酸性介质中具有弱氧化性[16],在镁合金表面发生还原反应:

(4)

反应产物MoO(OH)2在干燥过程中分解为MoO。此外,吸附于镁合金表面的钼酸根发生如下反应:。

通过上述所有反应,在镁合金表面形成主要由MgMoO4,MgF2,MoO2,MoO3,MgO和MgSiO3组成的转化膜。

综上所述,AZ31镁合金表面钼酸盐化学转化膜的形成过程是镁基体在转化液中不断溶解释放出镁离子,镁离子与钼酸根离子以及助成膜剂生成不溶性沉积物,同时伴随钼酸盐在镁合金表面发生还原反应形成钼的氧化物。这些不溶性沉积物在镁基体上不断沉积长大,当其沉积速率大于镁基体的溶解速率时,转化膜得以稳定存在并覆盖于镁合金表面。

3 结论

1) 采用优化的钼酸盐转化液体系0.2 mol/L Na2MoO4+0.12 mol/L NaF+0.014 mol/L Na2SiO3+ 0.012 mol/L H2O2,在pH=5,温度为60 ℃,反应时间为 30 min条件下,在AZ31镁合金表面形成厚度约为10.5 μm的黄棕色钼酸盐转化膜,膜层呈网状裂纹结构,裂缝宽度小,均匀覆盖在AZ31镁合金基体表面。

2) 钼酸盐转化膜层主要由MgMoO4,MgF2,MoO2,MoO3,MgO和MgSiO3组成。在3.5% NaCl溶液中,膜层的电荷转移电阻达到960.1 Ω/cm2,比基体材料的电荷转移电阻17.66 Ω/cm2提高近55倍。钼酸盐转化膜能有效阻止腐蚀离子进入基体合金,从而抑制对镁合金基体的腐蚀,有效保护基体合金。

REFERENCES

[1] 张永君, 严川伟, 楼翰一, 等. Mg及其合金的阳极氧化技术进展[J].腐蚀科学与防护技术, 2001, 13(4): 214−217. ZHANG Yongjun, YAN Chuanwei, LOU Hanyi, et al. Progress of anodic oxidation technology of Mg and its alloys[J]. Corrosion Science and Protection Technology, 2001, 13(4): 214−217.

[2] 霍宏伟, 李瑛, 王福会. AZ91D镁合金化学镀镍[J]. 中国腐蚀与防护学报, 2002, 22(1): 14−17. HUO Hongwei, LI Ying, WANG Fuhui. Nickel conversion coationg on magnesium alloy AZ91D[J]. Chinese Journal of Corrosion and Protection, 2002, 22(1): 14−17.

[3] MOHAMMADLOO, SARABI A A, HOSSEINI R M, et al. A comprehensive study of the green hexafluorozirconic acid-based conversion coating[J]. Progress in Organic Coatings, 2014, 77(3): 322−330.

[4] 周婉秋, 单大勇, 曾荣昌, 等. 镁合金的腐蚀行为与表面防护方法[J]. 材料保护, 2002, 35(7): 1−3. ZHOU Wanqiu, SHAN Dayong, ZENG Rongchang, et al. Corrosion behavior and surface protection methods for magnesium alloy[J]. Material Protection, 2002, 35(7): 1−3.

[5] ARDELEAN H, FRATERU I, MARCUS P. Corrosion protection of magnesium alloys by cerium, zirconium and niobium-based conversion coatings[J]. Corrosion Science, 2008, 50(2): 1907− 1918.

[6] YONG Zhiyi, ZHU Jin, QIU Cheng, et al. Molybdate/phosphate composite conversion coating on magnesium alloy surface for corrosion protection[J]. Applied Surface Science, 2008, 255(1): 1672−1680.

[7] SONG Yingwei, SHAN Dayong, CHEN Rongshi, et al. An environmentally friendly molybdate/phosphate black film on Mg-Zn-Y-Zr alloy[J]. Surface & Coatings Technology, 2010(4), 204: 3182−3187.

[8] WAN Tingting, LIU Zhongxia, BU Mingzhe, et al. Effect of surface pretreatment on corrosion resistance and bond strength of magnesium AZ31 alloy[J]. Corrosion Science, 2013, 66: 33−42.

[9] 王章忠, 巴志新, 戴玉明, 等. AZ91D镁合金钼酸盐化学转化表面处理工艺[J]. 金属热处理, 2010, 35(6): 93−98. WANG Zhangzhong, BA Zhixin, DAI Yuming, et al. Surface treatment technology for molybdate conversion coatings on magnesium alloy AZ91D[J]. Metal Heat Treatment, 2010, 35(6): 93−98.

[10] 朱婧, 雍止一, 邱晨, 等. 镁合金钼酸盐/磷酸盐复合转化膜的制备[J]. 电镀与环保, 2008, 28(1): 23−26. ZHU Jin, YONG Zhiyi, QIU chen, et al. Molybdate/phosphate composite conversion film preparation on magnesium alloy[J]. Electroplating and Environmental Protection, 2008, 28(1): 23−26.

[11] CHONG K Z, SHIH T S. Conversion coating treatment for magnesium alloys by a permanganate-phosphate solution[J]. Mater Chem Phys, 2003, 80: 191−200.

[12] HU Junying, LI Qing, ZHONG Xiankang, et al. Composite anticorrosion coatings for AZ91D magnesium alloy with molybdate conversion coating and silicon sol–gel coatings[J]. Progress in Organic Coatings 2009, 66(2): 199−205.

[13] JUZELIUNAS E, LEINAARTAS K, FURBETH W, et al. Study of initial stages of Al-Mg alloy corrosion in water chloride and Cu(II) environment by a scanning kelvin probe[J]. Corrosion Science, 2003, 45(5): 1939−1950.

[14] 周游, 姚颖悟, 吴锋, 等. AZ31镁合金钼酸盐转化膜制备及性能研究[J]. 电镀与精饰, 2013, 35(7): 38−40. ZHOU You, YAO Yingwu, WU Fen, et al. Preparation and properties of molybdate conversion coating on AZ31 magnesium alloy[J]. Plating and Finishing, 2013, 35(7): 38−40.

[15] TAKAHIRO I, YOSHITAKE M, KATSUYA T. Composite film formed on magnesium alloy AZ31 by chemical conversion from molybdate/phosphate/fluorinate aqueous solution toward corrosion protection[J]. Surface & Coatings Technology, 2013, 217(2): 76−83.

[16] CHENG T P, LEE J T, TSAI W T. Passivation of titanium in molybdate-containning sulphuric acid solution[J]. Electrochimica Acta, 1991, 36(1): 2069−2076.

(编辑 汤金芝)

Preparation and corrosion resistance of molybdate conversion coatings on AZ31 magnesium alloy

LIU Junyao, LI Kun, LEI Ting

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The chemical conversion solution was composed of Na2MoO4as the main salt, H2O2as oxidant, NaF and Na2SiO3as accelerants. A yellowish-brown molybdate conversion coating was formed on AZ31 Mg alloy surface through the chemical conversion solution. The morphology and composition of the coating were studied by scanning electron microscopy (SEM) and X-ray proton spectrometry (XPS). Corrosion behavior of the conversion coating in 3.5% NaCl solution was evaluated by electrochemical impedance spectrum and a coating film formation mechanism was discussed.The results show that the optimal chemical conversion solution is composed of 0.2 mol/L Na2MoO4, 0.12 mol/L NaF, 0.014 mol/L Na2SiO3and 0.012 mol/L H2O2with pH value of 5, and the processing factors are soaking 30 min at of 60 ℃. The molybdate conversion coating fabricated under this optimization conditions is complete and uniform as well as has a net-like micro-crack structure with MgMoO4, MgF2, MoO2, MoO3and MgSiO3as main components. The molybdate conversion coating can effectively improve the corrosion resistance of AZ31 Mg alloy and play a protective role for the basal body.

magnesium alloy; molybdate; chemical conversion coating; corrosion resistance; silicate

TG178

A

1673−0224(2016)01−137−09

国家高技术研究发展计划自助项目(SS2015AA032101);中南大学粉末冶金国家重点实验室开放基金资助项目

2013−03−16;

2015−07−18

雷霆,教授,博士。电话:15974242599;E-mail: tlei@csu.edu.cn