尾巨桉幼龄材干燥特性研究

2016-02-18黄腾华卢翠香陈健波项东云

刘 媛,黄腾华,卢翠香,陈健波,项东云

尾巨桉幼龄材干燥特性研究

刘媛,黄腾华,卢翠香,陈健波,项东云

(广西林业科学研究院广西优良用材林资源培育重点试验室国家林业局中南速生材繁育试验室,广西南宁 530002)

采用百度试验法研究5年生尾巨桉木材的干燥特性和干燥基准。结果表明:尾巨桉幼龄材主要的干燥缺陷为截面变形,等级3级;初期开裂程度1级;内部开裂严重达到2级;干燥速度快,为1级。根据木材干燥特性结果,参照百度试验缺陷等级以及干燥缺陷对应的干燥条件制定了尾巨桉幼龄材的干燥基准。

百度试验法;尾巨桉;幼龄材;干燥特性;干燥基准

尾巨桉(×)具有生长快、干性通直、产量高和轮伐期短等特点,是南方种植面积最广、速生丰产的优良无性系[1-3]。桉树木材生长应力大、初始含水率高、木材渗透性差,干燥时皱缩严重,因此桉树木材的干燥技术成为桉木加工利用的关键。许多学者在桉树木材干燥方面做了大量的研究。赵荣军等[4]分析了澳大利亚桉树资源、桉树木材性质、干燥特性、实木加工及其产品开发与利用等方面;江泽慧等[5]回顾和分析了桉树木材与干燥有关的材性和干燥特性;刘元等[6]采用百度试验法,结合常规干燥、真空干燥、常规—真空联合干燥等3种不同干燥方式,研究了圆角桉()和柠檬桉()人工林木材干燥特性和干燥基准;刁海林等[7]采用百度试验法,预测了9年生巨尾桉(×)木材干燥特性和干燥基准。目前尾巨桉人工林以幼龄材为主,木材以纸浆和人造板为主要用途。为了提高桉树木材的利用率,本文以尾巨桉幼龄材为研究对象,对木材干燥特性进行测试分析,初步制定了尾巨桉幼龄材的干燥基准,为提高桉树干燥质量提供理论指导。

1 材料与方法

1.1 试验材料

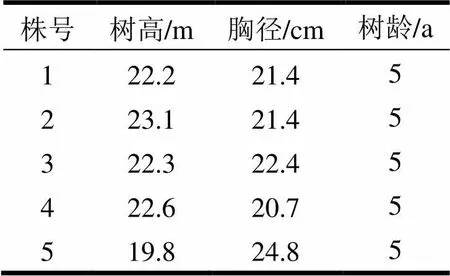

试验材料采自广西南宁树木园新塘桥管理区居仁站3林班11、12小班2010年萌芽林,试验树种为尾巨桉无性系26号。采集方法参照国家标准GB /T1927―2009《木材物理力学试材采集方法》[8],挑选5株样木,树龄5 a,平均树高22.0 m,平均胸径22.1 cm,初含水率139.67%,基本密度0.414 g·cm-3,生材密度0.987 g·cm-3。

表1 样木情况

样木伐倒后,每株样木沿树高方向0 ~ 2.0 m、2.0 ~ 4.0 m、4.0 ~ 6.0 m处各截取1段试验木段,每个木段标记编号、木段号和北向,运送到木材加工厂,每个木段随机选取1块方材用于干燥特性试验。参照百度试验法要求加工试件[9],四面刨光,锯取规格为200 mm × 100 mm × 20 mm(L×W×H)标准旋切板,共计15块。

1.2 试验方法

参照百度试验法[9-10]进行。标准试件测量和称重后,沿木材纹理方向,横立放置于100℃鼓风式电热恒温干燥箱中进行干燥。定时观察干燥过程中试件缺陷情况。初期每隔1 h称量试件的变化,当标准试件表面的裂纹不再增加并开始愈合,隔2 h观察;当裂纹不再愈合,隔6 h观察;待前后两次称重的质量差不超过0.02 g,即试件达到绝干状态,停止干燥,试验结束。根据试件的初期开裂(断裂和表面开裂)、内部开裂与塌陷(截面变形)3项干燥缺陷的程度(表2),对干燥缺陷进行评价等。

表2 百度试验干燥特性分级标准

注:裂纹长度≤5 cm者为短,>5 cm者为长;宽度≤2 mm者为细,>2 mm者为宽;内裂同此规定。

2 结果与分析

2.1 木材干燥特性分析

尾巨桉幼龄材的干燥缺陷等级见表3。

2.1.1 初期开裂

百度试验表明:尾巨桉幼龄材初期开裂程度属轻等级,主要为端表裂,初期0.5 h时只有1块径切板出现了端表裂,数量为2条。干燥进行到1 h时,中心板出现1条端表裂。干燥进行到2 h时,只有1块弦切板出现1条端表裂,其余弦切板在干燥初期前3个小时均为出现开裂情况。整个试验过程未出现贯通裂。在第1次观察中(进烘箱0.5 h)只有1块径切板出现了2条端表裂,1条长端表裂;1 h后,中心板出现1条端表裂,所有弦切板均未出现开裂情况;2 h时,其中1块弦切板出现了端表裂,直到第3 h,其余弦切板均未出现开裂;后期开裂情况发展没有明显增多;初期开裂在3 ~ 4 h内发展到最大值。随后裂纹开始愈合。根据干燥缺陷及干燥速度分级标准判定,其初期开裂等级为1级。

表3 尾巨桉木材干燥后缺陷等级

2.1.2 内部开裂

内裂主要由于干燥引起的表面硬化和干燥应力,一般发生在干燥后期[11]。本试验干燥时间为61 h,干燥试验结束后观察,有3块弦切板出现内裂,但是内裂程度较轻,中心板和径切板均未产生内裂,根据干燥缺陷及干燥速度分级标准判定,综合其等级为2级。为了减少内裂的产生,要控制好干燥末期的干燥温度和后期的干燥条件,避免由严重的表裂向内部延伸而引起内裂。

2.1.3 截面变形

在干燥过程中,木材内层含水率和表层含水率存在差异,木材表层硬化,被干燥的试材容易产生截面变形[12]。干燥结束后,从试样长度方向的中央部位锯开后观测,尾巨桉木材的截面变形程度比较严重,弦切板的截面变形值介于1.17 ~ 2.79 mm之间,平均值为1.81 mm;径切板和中心板的截面变形平均值分别为1.13 mm和1.58 mm;综合评定其等级为3级。

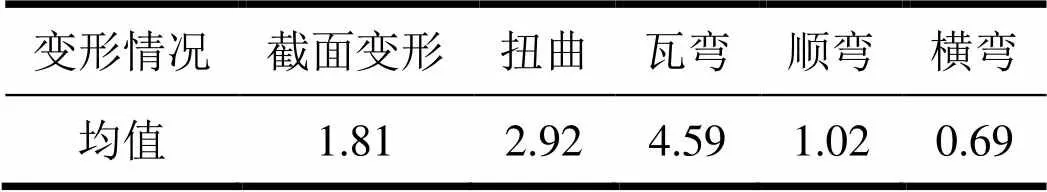

2.1.4 翘曲变形

百度试验结果表明(表4),尾巨桉幼龄材木材扭曲的程度较轻,弦切板的扭曲值介于0.5 ~ 4.5 mm之间,平均值为2.92 mm,评定等级为2级。总体上,弦切板试件的扭曲水平要高于径切板和中心板。弦切板的瓦弯程度较严重,介于1.65 ~ 8.00 mm,平均值为4.59 mm;径切板和中心板的平均值分别为4.0 mm和4.5 mm。弦切板的顺弯程度较轻,介于0.50 ~ 1.55 mm,平均值为1.02 mm;径切板和中心板的平均值分别为0.6 mm和1.4 mm。弦切板的横弯程度较轻,介于0.45 ~ 1.05 mm,平均值为0.69 mm;径切板和中心板的平均值分别为0.65 mm和0.38 mm。

表4 尾巨桉木材变形情况表 mm

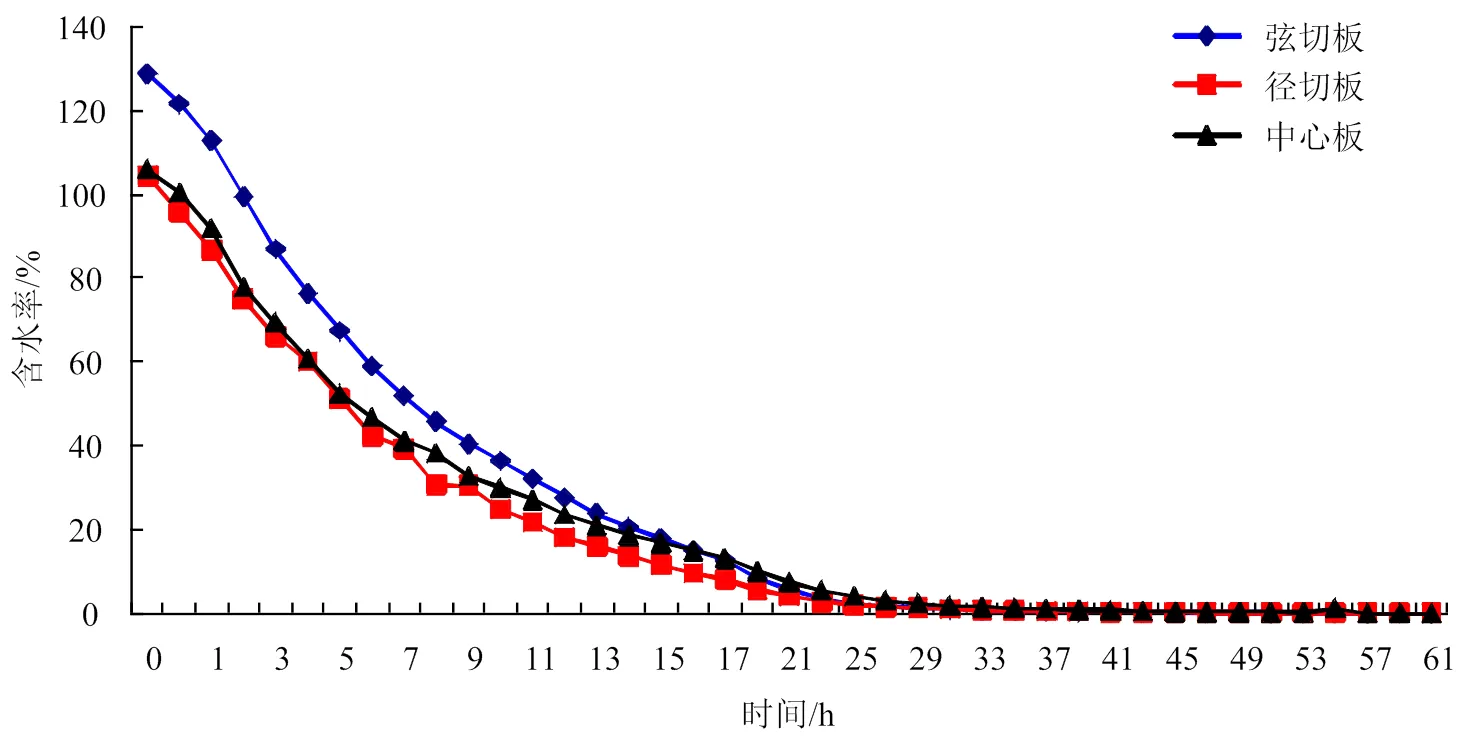

2.1.5 干燥速度

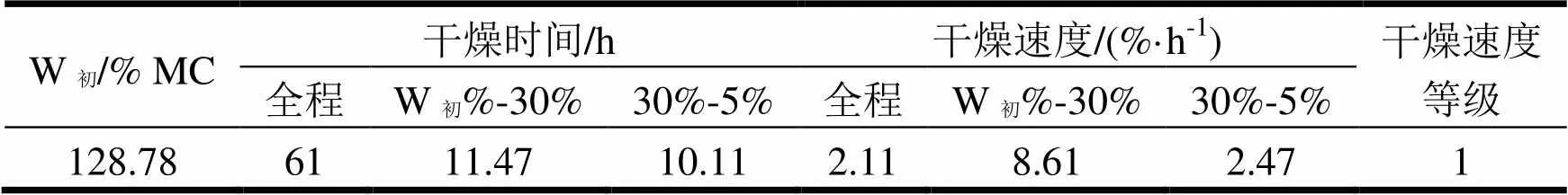

尾巨桉幼龄材干燥过程中含水率变化曲线如图1所示。干燥速度是取试件从含水率30%干燥到5%的干燥延续时间作为干燥速度分级的指标。经过统计计算,各弦切板试材从含水率30%降至5%所需时间平均为10.11 h,平均干燥速度为2.47%·h-1,等级评定为1级,干燥速度快。干燥速度统计结果见表5。

图1 尾巨桉木材含水率变化曲线

表5 百度试验干燥速度

2.1.6 干缩特性

尾巨桉幼龄材的干缩特性统计见表6。从表中数据看出,桉树木材的体积、弦向和径向干缩率较大,纵向干缩较小。尾巨桉木材差异干缩值为0.718,属于差异干缩小。木材的纵向、径向、弦向干燥到绝干状态干缩率的范围分别是0.1% ~ 0.3%、3% ~ 6%、6% ~ 12%[13]。试验中尾巨桉木材到绝干状态纵向、径向、弦向干缩率分别是0.400%、13.268%、9.527%,都超出了范围,体积干缩率达21.835%。尾巨桉幼龄材属于皱缩变形大的木材。尾巨桉木材的平均径向干缩率大于其弦向干缩率,这主要是由于试件尺寸的影响造成的[14]。

表6 尾巨桉木材干缩特性

2.2 编制干燥基准

通过百度试验获得尾巨桉幼龄材3种主要干燥缺陷的等级程度(表7),确定尾巨桉幼龄材干燥的初期温度为60℃,初期干湿球温度差为3 ~ 5℃,干燥末期温度为75℃。参照与干燥缺陷相对应的干燥条件,从中选出各温度和干湿球温差最低条件作为确定尾巨桉幼龄材干燥基准的基本条件。

尾巨桉幼龄材的初期开裂等级为1级,截面变形等级较大,均为3级,内裂等级为2级。根据试验记录,试件的初含水率为128.78%,查含水率与干湿球温度差关系表,可制定出锯材的干燥基准;再根据本试验总用时61 h,初期干湿球温度差为3℃,查干燥时间估算图[10],可估算锯材实际干燥的时间。一般成材干燥多为家具用材,因而制定了25 ~ 30 mm厚尾巨桉幼龄材桉树木的干燥基准(表8)。

表7 尾巨桉木材干燥初步条件 ℃

表8 尾巨桉木材干燥基准

3 结论

百度试验中,截面变形是尾巨桉幼龄材主要的干燥缺陷,缺陷等级达3级,内部开裂严重达到2级,初期开裂程度为1级。为防止截面变形的发生,干燥初期初始温度不能太高,为60℃,干湿球温度差为3 ~ 5℃;为避免扭曲变形,末期温度亦不能过高,以75℃为宜。5年生尾巨桉幼龄材干燥缺陷分级情况和干燥初步条件与刁海林等[7]对9年生巨尾桉木材干燥特性研究结果相同;与甘雪菲等[15]对4年生巨尾桉小径材探讨的干燥工艺结果有差异。

尾巨桉幼龄材干燥速度评定为1级,木材干燥速度较快。木材的体积、弦向和径向干缩率较大,纵向干缩较小,但弦向干缩与径向干缩的比值差异干缩值为0.718,属差异干缩小。

根据试验结果,初步预测了25 ~ 30 mm厚尾巨桉幼龄材的干燥基准。桉树木材材性变异大,干燥过程中容易皱缩和开裂,在生产过程中还要根据实际情况调整干燥工艺。

[1] 广东省雷州林业局.桉树栽培与利用[M].北京:中国农业出版社,1981.

[2] 陈健波,邓力,李昌荣,等.尾巨桉不同造林措施组合的林分生长比较[J].林业科技开发,2013,27(5):20‒24.

[3] 易平,陈健波,陈云峰,等.尾巨桉无性系不同造林措施林分生长调查[J].广西林业科学,2012,41(2):141‒145.

[4] 赵荣军,江泽慧,费本华,等.澳大利亚桉树木材加工利用研究现状[J],世界林业研究,2003,16(3):58‒61.

[5] 江泽慧,费本华,王喜明,等.桉树人工林木材干燥特性与工艺及其皱缩的研究现状[J].木材工业,2002,16(4):3‒6.

[6] 刘元,吴义强,乔建政,等.桉树人工林木材的干燥特性及干燥基准研究[J].中南林学院学报,2002,22(4):44‒49.

[7] 刁海林,陈健波,罗建举,等.巨尾桉干燥特性研究[J].中国农学通报,2011,27(28):63‒68.

[8] 殷亚方,任海青,骆秀琴,等.GB/T 1927―2009 木材物理力学试材采集方法[S].北京:中国标准出版社,2009.

[9] 何清慧.木材干燥基准简易确定法——百度试验法[J].木材工业,1998,12(6):39‒41.

[10] 戴于龙,黄月瑞,刘渝,等.推广预测木材干燥基准的百度试验法的可行性探讨[J].北京林学院学报,1985(1):19‒29.

[11] 王喜明.木材干燥学[M].北京:中国林业出版社,2007.

[12] 龙传文.粗皮桉木材的干燥特性与干燥基准制定[J].中南林业科技大学学报,2012,32(1):48‒50,60.

[13] 徐有明.木材学[M].北京:中国林业出版社,2006.

[14] 高瑞清,滕通濂.百度试验中木材的干缩特性与木材开裂的关系分析[J].林业科技通讯,1998(4):4‒6.

[15] 甘雪菲,高建民,伊松林.巨尾桉人工林小径木干燥工艺初探[J].干燥技术与设备,2010,8(3):94‒99.

Drying Characteristics of Juvenile Woodof

LIU Yuan, HUANG Teng-hua, LU Cui-xiang, CHEN Jian-bo, XIANG Dong-yun

(,,,530002,,)

Drying characteristics of 5-year-oldjuvenile wood were studied by the 100oC test method. Results showed that the key drying defects ofjuvenile wood achieved the following average grades: cross-section deformation – Grade 3; initial checks – Grade 1; severe internal checking –Grade 2; speed of drying –Grade 1. Based on the results obtained, a drying schedule forjuvenile wood is proposed to minimize defect levels obtained.

100oC test method;×; juvenile wood; drying characteristic; drying schedule

S781.71

A

广西林业科技项目(桂林科字[2013]第1号);广西优良用材林资源培育重点实验室自主课题(14-A-02-03);广西科学研究与技术开发计划项目(桂科攻1347004-3);广西林业科技项目(桂林科字[2015]第44号);基本科研业务费专项(林科201414号);广西林业科技项目(桂林科字[2014]第20号);

刘媛(1981— ),女,硕士,工程师,从事木材科学与技术研究.E-mail:33168764@qq.com