电火花沉积层质量的影响因素研究

2016-02-18魏国

魏国

(青岛理工大学机械工程学院,山东青岛266033)

电火花沉积层质量的影响因素研究

魏国

(青岛理工大学机械工程学院,山东青岛266033)

研究了电极材料、润湿角、工艺参数、电火花沉积设备及后处理工艺等因素对实现提高沉积层耐磨性和耐腐蚀性等目的的影响,有助于提高电火花沉积层的沉积质量,为电火花沉积实验的制定和生产提供一定的参考,有利于电火花沉积工艺的改进与推广。分析表明:用短脉冲小功率沉积和较小的润湿角电极,相关联时序控制开关电源能有效提高沉积层的质量。

电火花沉积;润湿角;工艺参数;沉积层质量

零件的失效主要是由表面磨损、腐蚀和几何公差扩大而导致[1-2]。大多数的失效首先从表面开始,故可通过表面强化和再制造工程技术减缓。通过电火花沉积来强化和修复工作面是保证设备在设计寿命内正常工作的关键方法之一。作为表面工程及再制造工程中的一项重要技术,电火花沉积已成为研究热点之一,广泛应用于工模具、刀具及各种设备零件的生产与修复。

沉积层的质量通常包括沉积层厚度、与试件的粘结情况及一些特殊用途指标,如:耐磨层要求有耐磨性、耐腐蚀层要求有耐腐蚀性、热障涂层要求有耐热性、自润滑涂层要求润滑性、生物涂层要求良好的生物相容性等。沉积层质量的影响因素主要有电极材料、电极材料与基体材料之间的润湿角、沉积工艺参数(如:工作电压、功率、放电电流初值和工作频率等)、保护气氛及设备等。电极材料的熔点、制造工艺(如粉末压结)及基体材料的熔点决定了单次脉冲放电能量的大小,同时在表面沉积点使用激光束等方式加热到基材熔点以下可降低单次脉冲放电能量;而在单次脉冲放电能量的作用下,电极材料变成微小液滴态溅射到基材上,此时固-液润湿角决定了扩散速度,放电时间与放电间隙决定沉积点的冷却速度,同时决定扩散程度,基材表面结构形式也会影响扩散速度,如3D打印时基材表面形成微孔结构便于液滴进入基材。本文就影响沉积层质量的主要因素进行逐一分析,为提高沉积层质量提供借鉴。

1 电极材料对沉积层的影响

通常情况下,电极材料对沉积层的影响是最大的。电极材料与基体的成分、结构和匹配性是决定沉积层结合强度最基本的因素,两者之间晶格类型和晶格常数越接近则结合强度越高,电极材料也会影响润湿性、扩散性和沉积层内应力状态。

如Cu电极可形成自润滑涂层,使基材摩擦系数降低;MCrAlY和少量TaC粉末组成的复合电极所形成的热障涂层,可使基材工作温度升高。TiAl3电极在钛合金基体上形成中间层,再在该中间层上以Ca(OH)2-H3PO4-H2O三相系统通过化学气相沉积Ca10(PO4)6(OH)2,最后对气相沉积层进行激光重熔便可形成与骨组织具有良好生物相容性的生物涂层。WC熔覆层的耐腐蚀性低于1Cr18Ni9Ti不锈钢的原因是:不锈钢组织结构为单一的奥氏体,且合金元素Cr、Ni等形成Cr2O3、NiO等致密的氧化膜,具有很强的抗腐蚀能力;而WC熔覆层的组织主要由Fe3W3C、Co3W3C、(CrFe)7C3等多种相组成,不同相之间存在电位差,构成了原电池,发生了电化学腐蚀[3]。

C元素可使钢铁心部保持塑性与韧性的同时,表面具有更高的硬度耐磨性及较高的疲劳极限,N元素不仅可使钢铁具有较高的耐磨性疲劳、强度和较高的热硬性(600℃),还可使钢铁具有很强的耐腐蚀性能。Cr元素是高温合金中抗热腐蚀性能最优异的合金元素,如在镍基合金中只有Cr的质量分数>15%时,镍金合金才拥有良好的抗热腐蚀性。Al元素是提高合金抗氧化性最有效的元素。

同时需注意,电极材料中各种增强元素含量要适度,因为某些元素会使过渡层的晶体结构发生改变,如镍基合金中通常含有Al、Ti、Mo、W等元素,Cr会与这些元素反应生成(Cr、Mo)x(Ni、Co)y的有害σ相,使合金的耐晶间腐蚀性能和耐点蚀性能降低。同时,在高温(800~1200℃)时镍金合金还易析出P相等其他析出相,这些析出相多沿着枝晶间和晶界析出,使镍基合金冲击韧性等机械性能下降[4-6]。

由上述电极材料的作用可看出,电极材料某些元素的含量不是越高越好,具体使用时应先经过优化实验以确定电极材料各组分的最佳比例,再使用筛选后的电极进行电火花沉积。

1.1 极性效应对沉积层的影响

一般,短脉冲宽度(<10 μs)选择负极性沉积,长脉冲宽度选择正极性沉积。长脉冲宽度沉积速度快,沉积质量不好,故常用于粗加工;短脉冲宽度沉积效率低于长脉冲宽度,但沉积更均匀,表面粗糙度更好。电火花沉积中无论是正极性沉积还是负极性沉积,均存在极性效应,应正确选择合适的电极,加大极性效应。在选择合适的电极后,选用合适的加工参数,加大电极的熔化速度,从而提高沉积效率;但需注意与此同时表面粗糙度值会提高,且沉积层的有些指标会下降,需用其他方式减小沉积效率来改善不利影响。

1.2 原子半径对沉积层的影响

电火花沉积中尽管主要是冶金反应,但扩散也在很大程度上影响了反应速度和元素分布情况。元素扩散的原理是间隙扩散,原子半径越小扩散越容易。基材元素向白亮层扩散过程中,Ni原子半径很小,扩散最容易,造成元素在沿深度方向分布较均衡[11]。

2 润湿角对沉积层的影响

润湿角是液相与固相的接触点处液固界面和液态表面切线的夹角。润湿角以90°区分润湿与不润湿,润湿状态可根据润湿程度分为附着润湿、铺展润湿和浸渍润湿三类。在考虑润湿角对沉积层的影响时,本文中的润湿角分为电极材料(液)-基体材料(固)润湿角、外界腐蚀液体(液)-沉积涂层(固)润湿角二类。润湿角与固体表面粗糙度和孔隙率有关,通常情况下,粗糙表面会扩大润湿角。此外,在固体熔点附近温度,温度对润湿角影响不大,只是随着温度升高润湿角略微下降;当温度升高到一定值发生界面反应时,润湿角急剧减小。

2.1 润湿角对沉积层耐腐蚀的影响

表面润湿特性与材料的腐蚀性能密切关联,润湿角越高,耐腐蚀性能越好,腐蚀介质越难进入沉积层,如金属冶炼中金属液难以渗入陶瓷沉积层。在675℃时,铝液与45钢、Ni-P合金镀层、Ni-P/ Al2O3复合沉积层(Al2O3为纳米颗粒,浓度20 g/L)的润湿角分别为52°、91°、109°,相比铝液在很短时间内与45钢界面上发生冶金反应导致接触界面模糊、且铝液在45钢基体中产生很厚的扩散层,铝液在Ni-P/Al2O3复合沉积层仅仅发生界面反应,生成较薄的Al3N或AlP层,从而使接触界面清晰。铝液没有在复合沉积层与基体产生扩散层,这说明与铝液润湿角为109°的Ni-P/Al2O3复合沉积层比润湿角为52°的45钢基体具有更好的耐铝液侵蚀性能。表明提高材料表面的抗润湿性可明显提高材料的耐腐蚀性能,润湿角与材料中晶体的形核有密切关系,选择合适的材料与基体形成合适的润湿角可形成非晶沉积层、纳米晶沉积层等特殊沉积层[7-8]。

2.2 润湿角对沉积层中过渡层与基体的影响

一般,电极与基体的元素过渡有二种方式:一种是在熔池中以液态下元素发生剧烈的冶金反应进行;另一种是以固态下元素相互扩散进行。因为冶金反应温度高且反应剧烈,所以在电极与基体的元素过渡中占主导地位。但二种元素过渡均与润湿角有关,电极材料与基体之间润湿角越小,电极材料的稀释度会升高,使电极材料元素与基体材料元素相互扩散熔渗,过渡层形成冶金结合,增加结合强度。扩散系数是决定扩散素的参量,其公式为:

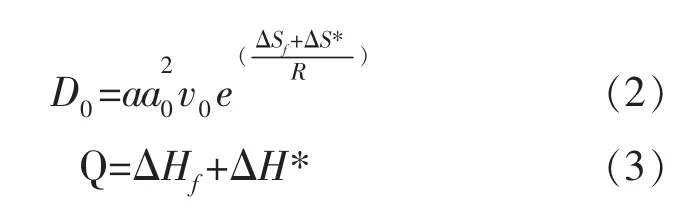

式中:D0为频率因子;Q为扩散活化能。其表达式分别为:

电火花表面强化过程中存在着电极和基体之间相互的元素过渡。如使用硼化锆和氮化钛(锆)为电极材料,以ShKh15钢和模具钢R6M5为基体进行电火花复合涂层沉积的对比,研究表明,电极成分与金属基体间的质量传递是由铁与电极材料中耐火元素的润湿性决定的[9]。TiN(ZrN)-Fe系统润湿角>130°,故TiN(ZrN)涂层与Fe基体之间具有清晰界面;而TiB2(ZrB2)-Fe系统润湿角<100°,故ZrB2涂层与Fe金属基板间为过渡改性层,与基体形成良好的冶金结合。同时,电极材料中某些元素会少量地进入基体颗粒间隙,增加基体材料致密度,减少气孔并改善基体力学性能。在该试验中,电极成分与铁的润湿角大小关系为TiB2<ZrB2<TiN<ZrN,具体数据见表1。

表1 电极材料成分与铁的润湿角

虽然润湿角越小,沉积层与基体冶金结合得更紧密,但稀释度过高,会使电极材料过渡到基体比例过大而无法保证沉积层还能拥有电极材料的使用性能。因此需通过减小单脉冲能量及加快沉积速度等措施来减小稀释度,保证沉积层质量。

若某种沉积层性能优良,但沉积该层的电极材料与基体的润湿角过大而导致沉积层致密度较差、与基体有明显分层及沉积层存在较多裂纹等现象时,可选择中间过渡层。即在A上沉积C,但因C与A润湿角过大,沉积效果不好,则可选择与A和C润湿角都较小的B作为中间层,先在A上沉积B,然后在B上沉积C,从而达到最终目的。

3 工作参数对沉积层的影响

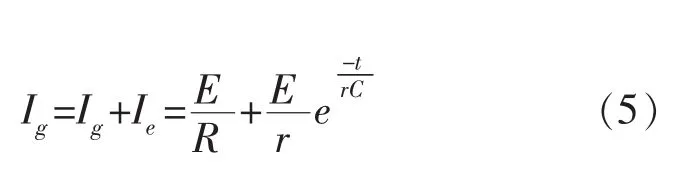

工作电压U、充电电容C、工作频率f、充电电压E、充电电流I、单次放电能量W及功率P等是电火花沉积的重要参数。其中工作电压U是指放电电压初始值,因为放电开关有很小的电压降,所以工作电压U略小于电容器两端初始放电电压Uc。U和U0均与开关电压E大致相等;E为直流电源,由变压器、整流桥及滤波电容组成,实现交直流转换。开关电流I在电容器充电时提供足够大的电流:

放电电流由Ig和Id组成,其中r为电火花放电时电极与基体短路所带来的放电回路中的总电阻,包括导线、基体、电极、放电开关电阻及各部分的接触电阻之和:

单次放电能量W及功率P的关系式为:

两极间放电所获得的热能W,一部分将损耗在气体介质中,使气体升温或电离;一部分将提供相变热ΔH(如熔融和蒸发),消耗在使电极头部金属温度升高至熔点,使金属融化,并使少部分熔化的金属升温至沸点,然后气化。还有一些能量使基体沉积点附近升温,提高活化状态。此外,一部分能量使基材液滴与基体元素发生冶金反应和熔渗扩散。等温等压下相变条件如下:

电火花沉积一个完整的工作周期T分为电容充电与电容放电二个过程,由于充电电阻R>>r,所以充电过程相比放电过程缓慢。RC为充电常数,如设充电过程T充>5RC,放电时间取1RC,则T=6RC。当R一定时,C越大则T越大,相应工作频率就越小。由此可看出,工作频率f由R和C决定,通常工作频率与电子开关触发信号的频率相同。

3.1 工作电压对沉积层的影响

电压U增大,则电极与基体间的最大放电间距扩大,可减少因电极与基体间断接触导致的奇异波形的出现概率,使沉积过程更稳定,从而进一步提高功率。另外,增大U会使单次放电能量W和功率P增大,从而使单位时间内更多的电极材料与基体物质熔融、过渡,提高了工作效率。此外,增加W还会提高沉积点的温度、压力,增大熔融物的流动性与分散性,有利于沉积层组织的形成,从而提高沉积层的工艺质量。

当电压U过高时,单次放电能量W过大,会使沉积层组织颗粒粗大、出现较大的凹坑,由于沉积层表面粗糙度太大,使沉积层的工作性能大大降低。同时,U过大会使功率P也高出最佳范围,电极与基体间的温度过高,电极材料气化成分加大,影响沉积层的厚度,甚至使基体过热产生形变乃至脆化龟裂,薄片类基体P过高,基体甚至会变薄。

3.2 电容量对沉积层的影响

电容量增大会使单次放电能量增大,但功率不变,因为电容增大会使工作频率降低。适当提高电容量可提高沉积质量和沉积效率。

4 沉积设备对沉积层的影响

理想的沉积状态是在沉积过程中设备以最佳电火花沉积参数沉积,各参数上下偏差很小。采用相关联时序控制开关电源可保证充电与放电开关同步工作,从而实现脉冲周期可控。如电极与基材短路则会导致放电频率改变,短路情况可通过机械手代替手持式,改造电火花沉积电路,即使短路也不会放电,从而保证正常的沉积频率。通过沉积路径编程并使用机械手能克服手持式因手抖动等引起的误差,从而提高电火花沉积层的质量。并且反过来以优化后的设备再进行沉积参数优化,从而得到更精确的电火花沉积参数,进一步提高沉积层的沉积质量。

此外,沉积设备带有保护氩气或氮气作为沉积反应的一个组分,与电极材料一起进行沉积,其原理是通过电火花放电击穿保护气体的同时,电极材料、保护气体组分与基材三种材料发生反应形成原位反应电火花沉积涂层等涂层类型。保护气体流量过大形成紊流,使空气卷人形成的气孔,这种缺陷在使用过程中会造成涂层成片剥落,将严重影响涂层的使用性能。因此,在沉积过程中保护气体流量不宜过大。

5 预处理和后处理对沉积层的影响

对待沉积材料表面进行泥沙油污等异物的清理,通过打磨等手段去除基材表面氧化膜,同时增加基体表面粗糙度,可降低润湿角及放电电阻,使沉积过程更稳定。通过磨削等去除基体疏松层及有害物质,可保证沉积层具有良好的结合强度。保持良好的表面平整度,可更好地控制放电间距。

电火花沉积过程后留下的残余应力(沉积过程中的热应力及组织应力)会导致沉积层出现微裂纹,沉积放电过程中产生的高温离子溅射等会形成凹坑,沉积速度过快与沉积工艺不稳定等因素会导致沉积层出现微孔,影响沉积层质量[10]。在沉积后通过激光重熔等手段可消除沉积层微小裂纹等缺陷,提高沉积层的耐腐蚀等性能。此外,沉积层存在的拉应力或压应力均会在沉积层与基体界面产生剪应力。当剪应力大于安全值时,沉积层会开裂、翘曲甚至剥落,从而失去工作性能。因此,需在合理搭配沉积材料与基体的基础上正确制定沉积工艺,尽量减小沉积层内应力。

6 结束语

本文论述了影响电火花沉积层质量的几个主要因素,由此可看出,各因素影响不同,大多存在一个最佳工作范围,所以提高沉积层的质量需从电极材料、润湿角、工艺参数、设备及预处理和后续处理等方面综合考虑。

[1] 徐滨士.再制造防腐蚀技术在中国的发展及应用[J].全面腐蚀控制,2010,24(5):7-16.

[2] 柯伟.中国工业与自然环境腐蚀调查 [J].全面腐蚀控制,2003,17(1):1-10.

[3] 张瑞珠,赵元元,严大考,等.1Cr18Ni9Ti不锈钢表面电火花熔覆WC涂层特性研究 [J].表面技术,2015,44(4):84-88.

[4] 何业东,齐慧滨.材料腐蚀与防腐概论[M].北京:机械工业出版社,2005.

[5] 李隆盛,秦紫瑞,姚曼,等.Ni-Cr-Mo型铸造镍基合金中析出相的形成规律及其对合金耐蚀性能的影响[J].大连工学院学报,1987,26(1):37-45.

[6] 秦紫瑞,李隆盛,于勇.铸造镍基合金热处理工艺对组织与性能的影响[J].上海有色金属,1994,15(3):129-134.

[7] 邱日.铜基体微纳米金属枝晶的制备、润湿性及其防腐性能的研究[D].青岛:中国科学院研究生院(海洋研究所),2012.

[8] 彭成章,朱玲玲.电沉积Ni-P/纳米Al2O3复合镀层的摩擦磨损与耐铝液侵蚀性能 [J].中国有色金属学报,2010,20(6):1177-1182.

[9] 魏国,李淑玉.电火花沉积技术的研究进展[C]//第16届全国特种加工学术会议论文集 (上).厦门,2015:165-168.

[10]王景贺,王洪祥,余兵涛.0Cr13Ni5Mo不锈钢电火花强化表面耐腐蚀性能研究 [J].材料科学与工艺,2014,22(2):1-5.

[11]余兵涛.小型电火花表面强化机的研制及实验研究[D].哈尔滨:哈尔滨工业大学,2012.

Study on Factors Affecting of Electrospark Deposition Layer Quality

Wei Guo

(College of Mechanical Engineering,Qingdao Technological University,Qingdao 266033,China)

Research on electrode materials,wetting angle,process parameters,EDM deposition equipment and post treatment process,the factors on how to improve the deposition layer resistance,corrosion resistance and to their influence,help to improve the electric spark deposition layer deposition quality and the deposition efficiency,the electric spark deposition experiments and production provide a reference,conducive to the improvement and popularization of electro spark deposition process.The analysis shows that the quality of the deposited layer can be effectively improved by the use of short pulse power deposition and smaller wetting angle electrodes.

electrospark deposition;wetting angle;process parameter;deposition layer quality

TG661

A

1009-279X(2016)06-0056-04

2016-08-30

魏国,男,1990年生,硕士研究生。