过程参数对悬浮微珠摩擦辅助脉冲电铸铜表面形貌的影响

2016-02-05任建华朱增伟

任建华,朱增伟,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

过程参数对悬浮微珠摩擦辅助脉冲电铸铜表面形貌的影响

任建华,朱增伟,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

为了改善传统酸性硫酸盐电铸铜的表面质量,提出了空心悬浮微珠摩擦辅助的脉冲电铸铜工艺。使空心微珠悬浮于卧式放置阴极上部,不断摩擦和撞击阴极表面,并结合脉冲电铸,提高电铸层表面质量。研究了脉冲频率、占空比、平均电流密度和阴极转速对摩擦辅助电铸铜表面形貌的影响。结果发现:在空心悬浮微珠的影响下,使用低脉冲频率、高占空比、较大的平均电流密度及较低的转速范围,更能发挥悬浮微珠的摩擦作用,细化晶粒。

电铸铜;摩擦;悬浮微珠;脉冲

电铸铜因其良好的导电、导热性及机加工性能而被广泛应用于航空航天、武器、模具制造、电子工业等领域[1-5]。在无添加剂硫酸盐电铸铜的工艺过程中,其表面易产生结瘤、枝晶和气孔等缺陷,导致表面粗糙。为了提高铜电铸层的表面质量,目前最常用的方法是在电铸液中加入光亮剂、整平剂等有机添加剂来达到去除气泡、整平沉积层的目的[6-7]。但过于复杂的溶液配方对电铸技术的应用产生很多不足之处,当电铸足够厚的沉积层时,过长的电铸生产周期会使添加剂明显消耗而不能得到及时补充,将导致电铸液成分发生变化,从而影响电铸层的质量。此外,电铸液的维护也非常困难[8-10]。目前,为了提高电铸铜层的质量和速度,可采用阴极移动、压缩空气搅拌、超声辅助等措施[2,11],而更有效的方式一直在寻求之中。

近几年,采用脉冲电流制备电铸层是研究热点之一[12]。脉冲电铸能细化晶粒,改变金属沉积层的组织结构等。雷卫宁等[13]采用高频窄脉宽脉冲电流制备了纳米晶电铸层。曲宁松等[14]研究了用单脉冲电流能得到较好表面质量电铸层的原理,当使用双脉冲电流时,电铸层表面质量得到进一步提高。

朱荻等[8-10]发明的摩擦辅助精密电铸技术可有效去除沉积层表面的针孔、麻点和结瘤等缺陷,同时还能有效地改变电铸层的组织结构,细化晶粒,提高其机械性能。其原理是在常规电铸技术的基础上,在阴、阳极之间填充实心陶瓷球等硬质粒子,在电沉积过程中硬质粒子不断摩擦和撞击阴极表面,从而达到驱氢和细化晶粒的作用。

本文提出了空心悬浮微珠摩擦辅助的脉冲电铸铜工艺。将低密度陶瓷微珠悬浮于阴极上部,不断摩擦和撞击阴极表面,研究了脉冲频率、占空比、平均电流密度和阴极转速对摩擦辅助电铸铜表面形貌的影响。

1 试验原理

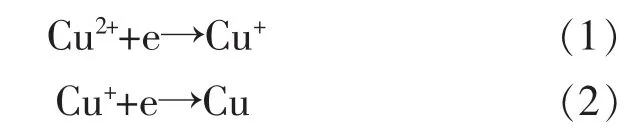

一般条件下,硫酸盐电铸铜溶液中铜离子是以简单的水和离子形式存在,由于铜的标准电极电位较高,所以在电铸铜的阴极过程中铜离子易发生还原反应,但分两步进行,反应过程如下[15]:

式(1)反应很快,而式(2)反应较慢。所以Cu+易在溶液中累积,导致歧化反应,并产生铜粉,影响电铸层质量。反应式如下:

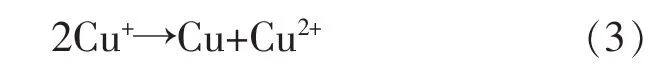

朱增伟等[16]研究发现,在无添加剂硫酸盐电铸溶液中,将芯模完全埋入实心硬质粒子中进行摩擦辅助电铸铜试验,得到的沉积层表面晶粒粗大且布满尖状毛刺,表面质量较差;分析认为可能是硬质粒子过分扰动铜离子的放电和结晶过程,使晶粒过于粗大。因此,本文采用堆积密度较低的空心陶瓷微珠,通过降低陶瓷微珠的比重来减小微珠与阴极表面的摩擦作用力,尽可能地减小微珠对铜离子的放电和结晶过程的扰动,细化晶粒。其试验原理见图1。

图1 悬浮微珠摩擦辅助电铸铜的原理示意图

由于空心悬浮微珠的堆积密度相对于电铸铜溶液密度要小,当向溶液中添加空心悬浮微珠时,在溶液的搅动下,空心微珠会悬浮于表层溶液中并堆积在阴极芯模的上表面,添加适量微珠使悬浮微珠与芯模部分表面接触为止。电铸过程中,芯模在电机的带动下作回转运动,一方面,铜离子在无空心陶瓷微珠覆盖的阴极表面快速沉积,然后,当沉积层转到与悬浮微珠接触区域时,会受到上方悬浮微珠的不断撞击和摩擦,抑制晶粒的过分长大,从而细化电铸层晶粒,提高表面质量;另一方面,沉积层经过悬浮微珠的摩擦,表面将产生更多的放电活化点,提高晶粒的形核率,使电铸层结晶致密。空心悬浮微珠的使用可避免对铜离子放电和结晶过程的过分干扰,有效阻止氢气泡和杂质在阴极表面的吸附,并在一定程度上对阴极表面起微磨削作用。

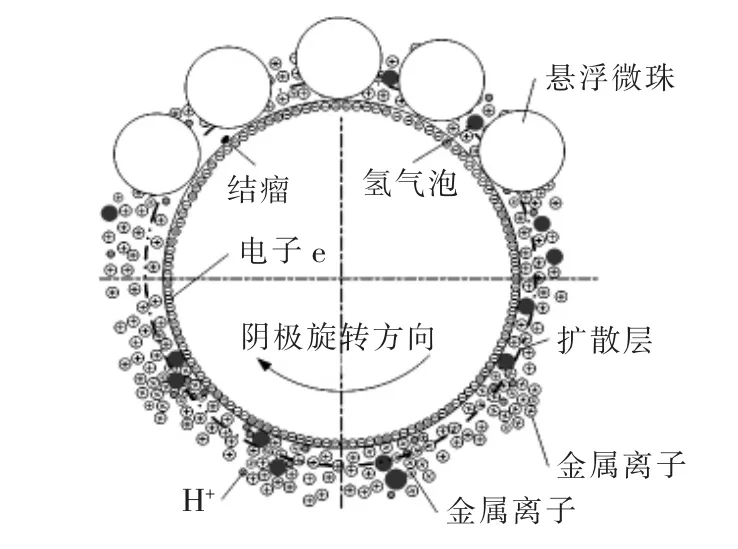

2 试验装置与过程

在自行研制的电铸装置上进行摩擦辅助电铸铜试验,装置见图2。试验中,电铸阴极采用卧式放置方式,阳极颗粒则均匀堆积在电铸槽底部,并均匀地包围在阴极周围。通过磁力泵将电铸液从阴极底部冲液口以一定流速冲刷到阴极表面。电铸过程中,先开启磁力泵,并让芯模在减速电机的带动下以一定的速度旋转,添加适量空心陶瓷微珠,使其接触阴极表面,均匀地挤压和摩擦接触区域,阻止氢气泡和杂质在阴极表面滞留。

图2 悬浮微珠摩擦辅助电铸铜的试验装置示意图

采用酸性硫酸盐电铸液进行摩擦辅助电铸铜试验,电铸液成分如下:CuSO4·5H2O,200 g/L,H2SO4,60 g/L;温度为30℃。阴极采用不锈钢圆柱芯模,直径为48 mm,长度为80 mm;芯模在调速电机带动下作回转运动,其外表面为沉积区,两端屏蔽。阳极采用直径约10 mm的磷铜球,并用涤纶阳极袋包裹,防止阳极泥渗出。悬浮微珠采用直径为0.5~1.2 mm的空心氧化铝陶瓷球,堆积密度约为0.8 g/cm3,使用前需在去离子水中浸泡、冲洗两遍后烘干。芯模表面用1000#金相砂纸打磨抛光,脱脂后冲洗干净,入槽。电铸液由底部冲入,磁力泵流量为22 L/min。电铸试验用电源为SPDM型脉冲电源,电流0~20 A,电压0~20 V,频率100~5000 Hz,占空比0~100%可调,输出波形为矩形波。待电铸结束后取出芯模,经冲洗、干燥后,脱模,并用S-3400N型扫描电子显微镜对其进行SEM检测。

3 试验结果与讨论

3.1 脉冲频率对电铸铜层微观形貌的影响

图3是在不同脉冲频率下得到的电铸铜层表面SEM照片。在平均电流密度为2 A/dm2、占空比为50%、阴极转速为20 r/min条件下,随着脉冲频率的增加,电铸层表面出现不同的晶粒形态,包含细晶区和粗晶区。当脉冲频率从100 Hz增加到5000 Hz时,电铸层表面晶粒有所增大,但晶粒形态趋于均匀,结构更致密。当脉冲频率为5000 Hz时,电铸层表面出现针状凸起。

图3 脉冲频率对摩擦辅助电铸铜表面形貌的影响(×2000)

一般认为,当脉冲频率增大时,脉冲周期变短,脉宽变窄,一个周期内铜离子沉积时间变短,从而使晶粒细化[17]。而当沉积层随芯模旋转到悬浮微珠覆盖区域时,由于悬浮微珠的屏蔽和摩擦作用,影响了电铸铜层晶粒的生长过程,阻止其继续长大,同时有效阻止了杂质和气泡在阴极表面的吸附,使电铸层表面平整,晶粒细化。

在低频脉冲电流作用时,沉积层晶粒结晶较大,在阴极旋转的每一圈中,悬浮微珠与粗大晶粒的接触机会更大,粗大晶粒表面的凹凸不平性使电铸层被微珠所摩擦的面积增大,因此微珠对粗大晶粒的摩擦作用大,最终使晶粒形态细化。在高频脉冲电流作用时,用脉冲电流沉积得到的电铸层晶粒细小,布满细晶的电铸层表面与悬浮微珠的接触面积减小,且悬浮微珠不易摩擦到表面的细晶,因此悬浮微珠对细晶的摩擦作用小,从而使电铸层表面悬浮微珠的摩擦作用变小,电铸层表面晶粒不够细化[18]。

当沉积层与悬浮微珠覆盖区脱离时,摩擦作用使电铸层表面产生更多的放电活化点[3],并产生聚集,在脉冲电流作用下,细晶则在局部积聚。然而,过高的脉冲频率会使活化点聚集处产生大量的细晶,在悬浮微珠的驱使下,晶粒过多积聚而导致针状凸起[16]。

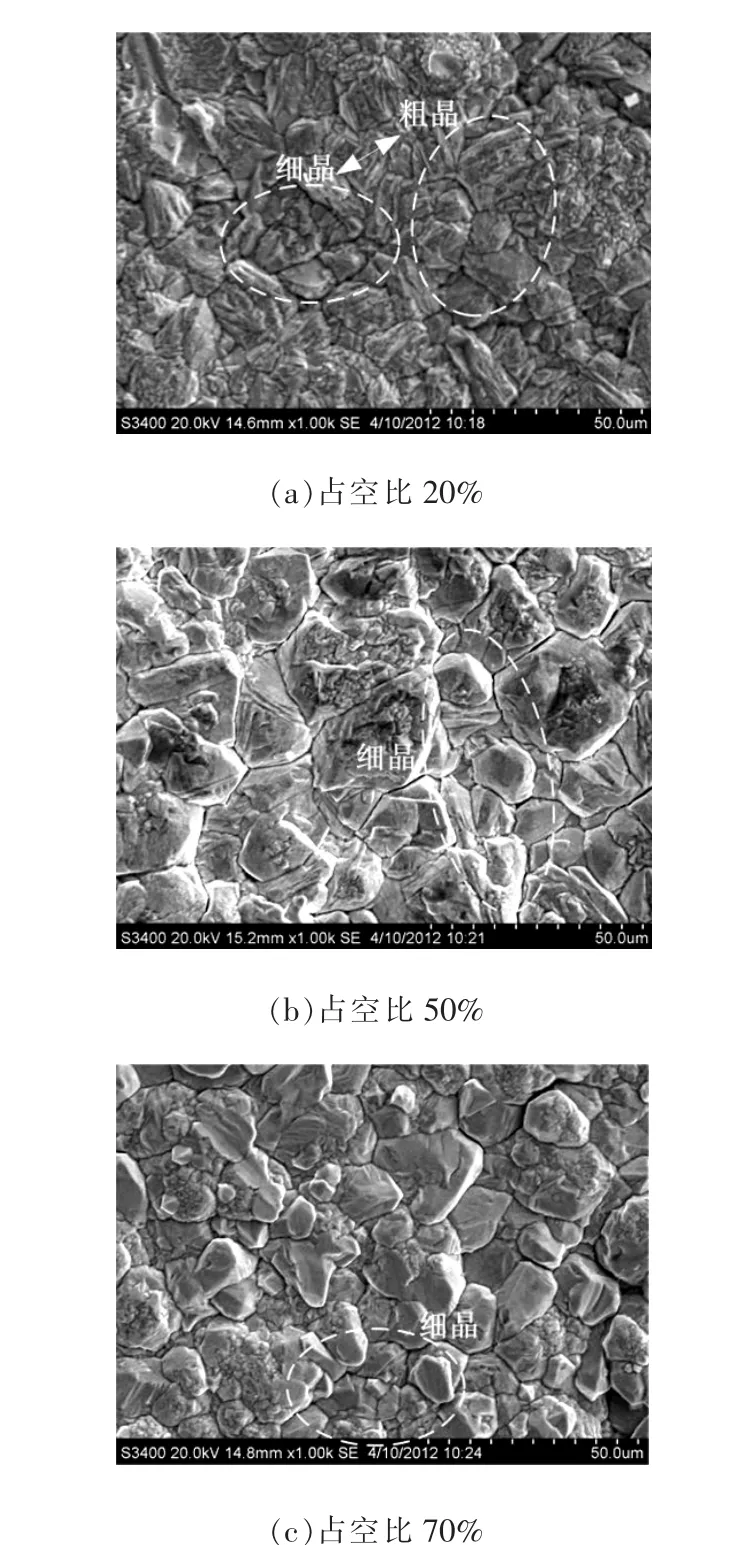

3.2 占空比对电铸铜层微观形貌的影响

图4是在不同占空比下得到的电铸铜层表面SEM照片。在脉冲频率为1000 Hz、平均电流密度为2 A/dm2、阴极转速为20 r/min条件下,随着占空比的增大,电铸层表面同样出现细晶区和粗晶区,晶粒变化总体趋于细小、均匀。当平均电流密度相同而占空比较小(如占空比为20%)时,其峰值电流密度更大,瞬时较大的电流密度提高了阴极过电位,使电铸层临界形核半径减小,有利于细晶产生[12-13]。

在较小的占空比下,使用脉冲电流能得到较小尺寸的晶粒,进而沉积层随阴极旋转至与悬浮微珠接触位置时,悬浮微珠与电铸层表面细小晶粒接触面积减小,且不易摩擦到整个接触表面,所以悬浮微珠对电铸层表面摩擦作用小[19],使表面晶粒形态不均匀。当占空比继续提高时,电铸层中的大尺寸晶粒会明显增多,在悬浮微珠的摩擦作用下晶粒会发生细化,从而得到了更细小的晶粒形态。

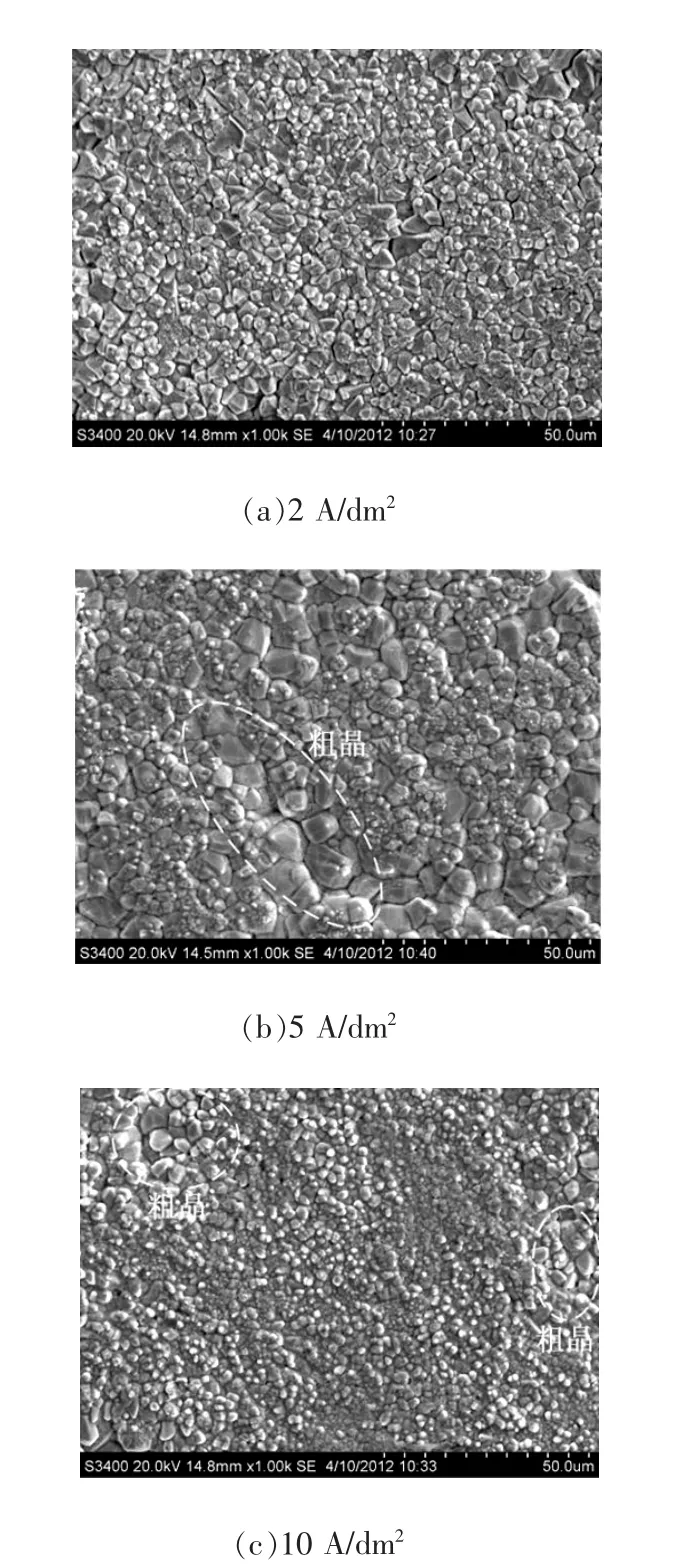

3.3 平均电流密度对电铸铜层微观形貌的影响

图5是在不同电流密度下得到的电铸铜层表面SEM照片。在脉冲频率为200 Hz、占空比为20%、阴极转速为40 r/min条件下,随着平均电流密度从2 A/dm2上升到5 A/dm2时,电铸层出现很多较大尺寸的晶粒,且晶粒结构不均匀;当电流密度继续上升至10 A/dm2时,电铸层表面大部分晶粒形态变得更细小,但仍有很多粗晶形态。分析认为,在200 Hz低频脉冲作用下,较小的电流密度(2 A/dm2)下的电铸层晶粒生长较慢,晶粒细小,悬浮微珠对电铸层表面晶粒摩擦作用有限;当电流密度提高到5 A/dm2时,电铸层晶粒不断长大,较大的平均电流密度导致的粗晶作用使悬浮微珠的摩擦作用不均匀,从而产生了粗大晶粒和细小晶粒分布不均的形貌;当电流密度继续提高至10 A/dm2时,电铸层晶粒长大更快,晶粒尺寸会变大,而此时悬浮微珠的摩擦作用则变得更明显,微珠的摩擦作用使电铸层表面晶粒细化,粗晶范围减小,结构更致密。

图4 占空比对摩擦辅助电铸铜表面形貌的影响(×1000)

3.4 阴极转速对电铸铜层微观形貌的影响

图6是在不同阴极转速下得到的电铸铜层表面SEM照片。在脉冲频率100 Hz、占空比50%、平均电流密度2 A/dm2条件下,当阴极转速从30 r/min提高到60 r/min时,电铸层晶粒形态有一定的粗化。图6a显示晶粒外观平滑规整,分布较紧凑,而图6b显示晶粒形态外观粗糙,形状不规整,出现了较大尺寸的晶粒。当阴极转速继续增加到90 r/min时,电铸层表面晶粒更不平整,高低起伏,甚至出现尖锐的凸起。分析认为,在低频脉冲作用下,悬浮微珠的摩擦随转速的变化起很大作用。当转速较低时,在每一圈中悬浮微珠的摩擦作用很平稳,也较均匀;而当转速提高时,悬浮微珠对阴极表面的摩擦和扰动增强,可能驱使部分晶核在局部表面过分集中并积聚生长,导致了尖状凸起的产生,使表面质量下降[16]。

图5 平均电流密度对摩擦辅助电铸铜表面形貌的影响(×1000)

4 结束语

针对传统硫酸盐电铸铜层表面出现针孔、结瘤等缺陷,本文提出了空心悬浮微珠摩擦辅助脉冲电铸铜工艺,得到表面平整光滑的铜电铸层。在空心悬浮微珠的影响下,用低脉冲频率、高占空比、较大的平均电流密度及较低的转速范围,更能发挥悬浮微珠的摩擦作用,提高电铸层表面质量,得到表面晶粒形态平滑、规整、结构致密的铜电铸层。

[1] 朱保国,王振龙.电铸技术的发展及应用[J].电加工与模具,2006(5):1-6.

图6 阴极转速对摩擦辅助电铸铜表面形貌的影响(×1000)

[2] 徐营,朱增伟,彭永森,等.摩擦辅助电铸铜试验研究[J].电镀与环保,2014,34(1):16-19.

[3] 任建华,朱增伟,沈春健,等.阳极偏置法摩擦辅助硫酸盐电铸铜[J].兵工学报,2015,36(9):1736-1742.

[4] 朱增伟,朱荻.硬质粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报,2006,16(9):1558-1562. [5] TAJIRI K,NAKAMURA T,KABEYA Z,et al. Developmentofan electroformed copperlining for accelerator components[J].Electrochimica acta,2001,47(1-2):143-148.

[6] 王爱荣.影响大面积制件镀酸性亮铜质量的因素[J].电镀与精饰,2001,23(4):28-29.

[7] 方景礼.电镀添加剂理论与应用[M].北京:国防工业出版社,2007.

[8] 章勇,朱增伟,朱荻.辅助磨擦对镍电铸层力学性能的影响[J].中国有色金属学报,2012,22(5):1377-1382.

[9] ZHU Di,ZHU Zengwei,QU Ningsong.Abrasive polishing assisted nickel electroforming process[J].CIRP Annals-Manufacturing Technology,2006,55(1):193-196.

[10]ZHU Z W,WANG D,REN J H.Abrasive-assisted electroforming of nickel on translational cathode[C]// Materials Science Forum,2013:145-149.

[11]廖强,朱立群,刘慧丛,等.超声作用下的电铸铜微观结构与机械性能[J].材料科学与工艺,2010,18(2):206-210.

[12]QU N S,ZHU D,CHAN K C,et al. Pulse electrodeposition of nanocrystalline nickel using ultra narrow pulse width and high peak current density[J]. Surface and Coatings Technology,2003,168(2-3):123-128.

[13]LEI W N,ZHU D,QU N S.Synthesis of nanocrystalline nickel in pulse deposition[J].Transactions of the Institute of Metal Finishing,2002,80(6):205-209.

[14]QU N S,CHAN K C,ZHU D.Surface roughening in pulse current and pulse reverse current electroforming of nickel [J].Surface and Coatings Technology,1997,91(3):220-224.

[15]陈钧武,何士桓.电铸原理与工艺[M].北京:化学工业出版社,2010.

[16]朱增伟,朱荻.硬质粒子扰动下铜电沉积研究[J].电化学,2005,11(4):412-415.

[17]关丽雅,郑秀华,王富耻,等.脉冲参数对电铸铜组织形态和硬度的影响[J].电镀与精饰,2008,30(6):1-5.

[18]ZHU Zengwei,ZHU Di,QU Ningsong,et al. Electroforming of revolving parts with near-polished surface and uniform thickness[J].International Journal of Advanced Manufacturing Technology,2008,39(11-12):1164-1170.

[19]ZHU Zengwei,ZHU Di,QU Ningsong,etal.Pulse electroforming ofnickelunderperturbation ofhard particles[J].Transactions of Nonferrous Metals Society of China,2005,15(S3):251-254.

Effects of Process Parameters on Surface Morphology of Abrasive-assisted Electroforming of Copper with Suspended Beads

Ren Jianhua,Zhu Zengwei,Zhu Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to improve the surface quality of copper electroformed by traditional method,a novel method was proposed in which low density ceramic beads and pulse current was employed in abrasive-assisted electroforming of copper.Hollow ceramic beads could polish and impact the cathode surface by suspending in the solution to improve the surface quality of copper layer.The effects of pulse frequency,duty factor,average current density and rotating speed on surface morphology of abrasive-assisted electroforming of copper with suspended beads are studied.The results show that the surface morphology is smooth and grain size is refined with low pulse frequency,high duty factor,high average current density and low rotating speed in abrasive-assisted electroforming of copper.

copper electroforming;abrasive;suspended beads;pulse current

TQ153.4

A

1009-279X(2016)06-0063-05

2016-10-06

新世纪优秀人才支持计划资助项目(NCET-10-0074)

任建华,男,1986年生,博士研究生。