330 MW机组钛管凝汽器在线化学清洗研究

2016-02-17周多,李兵

周 多,李 兵

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

330 MW机组钛管凝汽器在线化学清洗研究

周 多,李 兵

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

某电厂330 MW机组钛管凝汽器内壁存在结垢现象,导致凝汽器运行真空度下降,端差升高,机组效率下降,煤耗上升,为此对机组凝汽器进行不停机在线清洗。采用稀硫酸清洗介质,进行除泥和除垢两次清洗,在一定流速下控制pH值。结果表明,清洗效果好,除垢率达到95%,机组重新启动后,凝汽器端差降低,真空度上升,经济效益显著。

凝汽器;钛管;化学清洗;硫酸

凝汽器是火电厂最重要的附属设备之一,凝汽器冷却水管结垢对整个电厂的安全性和经济性影响很大,其主要危害是降低汽轮发电机组的效率,影响汽轮发电机的出力,也将导致凝汽器管内结垢和点腐蚀,一旦凝汽器管泄漏,会造成锅炉给水水质恶化[1],引起锅炉、水冷壁、过热器等受热面结垢。因此,当凝汽器管存在严重的结垢现象,凝汽器端差升高到一定数值时,必须采用合理的除垢技术进行凝汽器除垢。

目前,凝汽器清洗技术有:高压水射流清洗、化学清洗、凝汽器胶球自动清洗、凝汽器射弹清洗技术、超声波除垢技术等[2],电厂凝汽器的清洗方式分为离线清洗和在线清洗。在保证机组多发电、减少非计划停机,在相同除垢效果条件下,采用在线清洗技术比离线清洗技术更佳。

1 清洗系统情况

某热电厂新建工程装机容量2×330 MW,1、2号机组于2009年12月投运,其凝汽器管为钛管,管板为316不锈钢材质。电厂循环水补充水为污水处理厂二级排放水经过回用水厂混凝、沉淀、过滤处理后送至电厂,在电厂内进行深度处理后的再生水,循环水处理方式为排污水经反渗透除盐后回补和循环水加阻垢剂联合处理,设计浓缩倍率为3倍。

2台机组投运初期循环水系统均能达设计标准运行,后因排污不畅、加药设备缺陷等多种原因造成循环水浓缩倍率超标,凝汽器运行真空度下降,端差升高[3],经打开凝汽器检查,发现2台机组凝汽器管内壁都发生结垢,影响了机组的经济运行,对垢样进行化验分析,凝汽器管水侧结垢约0.3mm,颜色为灰白色,70%以上为碳酸钙盐垢。经与电厂协商,决定于2010年8月12日—21日对2台机组凝汽器进行化学清洗。1、2号凝汽器管内垢成分分析见表1。

表1 垢成分分析结果%

由此可见,垢的主要成分为Ca、Mg。

2 化学清洗工艺的选择

由于电厂循环冷却水系统材质包括碳钢、不锈钢和钛等多种材质,并且发电任务较重、不便安排停机等因素,结合垢成分分析,决定采用不停机在线清洗工艺,清洗介质选择加有缓蚀剂、粘泥剥离剂和润湿剂等多种助剂的稀硫酸溶液。

为保证清洗成功,进行了动态模拟试验和腐蚀速率试验,试验结果见表2和表3。

表2 一定pH值和清洗时间下的清洗流速和除垢率动态模拟试验结果

由表2可见,在一定pH值和清洗时间下,当流速不小于0.35 m/s时,除垢率大于85%,确定流速不小于0.35 m/s。

表3 一定清洗流速和清洗时间下的pH值和除垢率动态模拟试验结果

由表3可见,在一定清洗流速和清洗时间下,当pH值小于2.5时,除垢率大于85%,考虑到经济成本和防止对材质的腐蚀,确定pH值范围为1.5~2.5。

由此确定清洗配方:在保证清洗流速不低于0.35 m/s的情况下,使用pH值介于1.5~2.5的硫酸溶液清洗,不会发生硫酸钙在管内的二次沉积,除垢率可达95%以上。

腐蚀速率试验结果:在pH值1.5未加缓蚀剂的稀硫酸清洗液中(使用塔盆循环水配制)A3碳钢腐蚀速率为0.96 g/(m2·h),钛管腐蚀速率为0.007 6 g/(m2·h),均符合标准要求[4]。

根据试验结果确定采用上述清洗配方进行不停机在线清洗,清洗工艺分为除泥清洗和除垢清洗2个步骤进行。

2.1 除泥清洗

清除污泥采用有机助剂,清洗剂由除泥剂、消泡剂、润湿剂等组成,清洗剂浓度控制在200~300 mg/L之间,清洗时间为1~3 h。

2.2 除垢清洗

当污泥清洗结束后,直接进入碳酸盐垢清洗步骤。清洗溶液由硫酸、缓蚀剂、助剂等成分组成。

2.3 清洗系统流程

1号机组凝汽器清洗前,关闭系统中1号机组与2号机组有关的联络门和反渗透设备联络门,使1号机组循环水系统成为独立运行系统,防止含酸的循环水进入2号机组系统中。清洗2号机组凝汽器时也采取同样措施。1号机组不停机清洗工艺流程见图1。

图1 1号机组凝汽器不停机清洗工艺流程

3 化学清洗过程

1号机组凝汽器于2010年8月12日进行在线化学清洗。清洗前机组负荷已降至约200 MW,同时把循环水塔盆水位降至较低,保持机组正常运行方式,8:30开始将粘泥清洗剂1.5 t,表面活性剂1 t加入循环水泵入口方井中,循环清洗约1.5 h后,转入除垢清洗:10:00首先将缓蚀剂8 t和消泡剂等药剂陆续加入方井中对系统进行预缓蚀后,10:25将硫酸从方井中注入,加酸量控制以现场凝汽器入口取样分析结果来决定,整个酸洗过程中控制凝汽器入口水样pH值为2.5~2.0处于最佳酸度,同时监测凝汽器出入口循环水的硬度、钙离子和氯离子等指标。当凝汽器出、入口取样分析结果基本相同时,表示清洗已达终点。1号凝汽器8月12日10:25开始加酸,至20:00出入口pH值和钙离子达到平衡,共用93%的硫酸98 t。凝汽器化学清洗期间凝结水质监测结果均为正常值。

加酸清洗的同时,采用潜水排污泵对塔盆循环水进行排污换水,以降低钙离子含量和浓缩倍率,排放点为雨水收集池。

清洗结束后连续对循环水进行排污和大量补水,并把循环水反渗透处理系统运行方式改为从2号机组塔盆取水,向1号机组塔盆补水,监测1号机组循环水pH值的上升趋势,当pH值上升到8以上时,辅助以加浓硫酸调节pH在7.8~8.0之间,最多不超过8.3,避免循环水碱度升高后重新结垢,直至换水完毕。

2号机组凝汽器于2010年8月21日进行在线化学清洗,清洗过程同1号凝汽器。2号凝汽器8月21日10:10开始加酸清洗,至18:00左右出入口pH值和钙离子达到平衡,共用93%硫酸76 t。

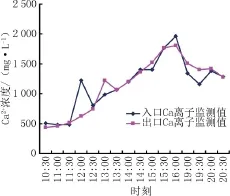

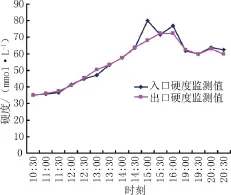

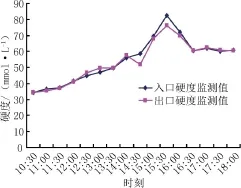

1、2号凝汽器清洗期间化学分析的pH值、钙离子和清洗硬度的变化趋势如图2—7所示。

图2 1号机组凝汽器清洗期间系统入出口pH变化曲线

图3 1号机组凝汽器清洗期间系统入出口Ca离子含量变化曲线

图4 1号机组凝汽器清洗期间系统入出口YD变化曲线

图5 2号机组凝汽器清洗期间系统入出口pH变化曲线

图6 2号机组凝汽器清洗期间系统入出口Ca离子含量变化曲线

图7 2号机组凝汽器清洗期间系统入出口YD变化曲线

4 清洗效果评价

1、2号机组凝汽器化学清洗后,8月24日打开凝汽器半侧进行了检查和清理,检查结果为管内和管板上的污垢均清洗干净,钛管内的硬垢已清洗干净,内表面清洁光亮,无腐蚀、无过洗现象,除垢率均大于95%,达到优良水平。清洗前后机组热力参数比较见表4。

表4 1、2号凝汽器清洗效果

1号机组经化学清洗后,凝汽器运行端差约减小至5.1℃,基本恢复正常范围(设计值5.6℃),同时凝汽器真空约升高5.2 kPa。按资料介绍,330 MW机组凝汽器真空每升高1 kPa,煤耗约降低3.6 g/kWh估算,清洗后煤耗降低约18.72 g/kWh,则额定负荷时每小时节约燃煤约6.2 t,每年按设计发电5 500 h计算,可节约燃煤约3.4万t。

2号机组经化学清洗后,9月6日启动并网,凝汽器运行端差约减小至2.2℃,基本恢复正常范围(设计值5.6℃),同时凝汽器真空约升高4.6 kPa。清洗后煤耗降低约16.56 g/kWh,折合每小时节约燃煤约5.5 t,每年按设计发电5 500 h计算,可节约燃煤约3.0万t,至此2台机组化学清洗均取得了满意效果。

5 结论

a.首次采用稀硫酸介质对某电厂330 MW机组钛管材质的凝汽器冷却水管结垢进行不停机清洗,清洗配方是:清洗流速不低于0.35 m/s,pH值介于1.5~2.5的稀硫酸溶液,此清洗工艺对1号、2号机凝汽器清洗取得了预期效果,清洗质量优于行业标准。

b.清洗采用除泥清洗和除垢清洗2个步骤,除泥清洗有效除去聚集在管内的污泥,使除垢清洗达到很好的效果。

c.凝汽器效率显著提高,经本次清洗后,1号机组凝汽器真空平均值升高5.2 kPa,2号机组凝汽器真空平均值升高4.6 kPa,提高了凝汽器效率,降低了供电煤耗。

[1]李景和.海水作为冷却介质的汽轮机凝汽器泄漏原因及对策[J].东北电力技术,2006,27(3):41-44.

[2]李前锋,郑家衡,李 奎,等.电厂铜管凝汽器清洗技术及其选择[J].能源与节能,2012,13(3):32-34.

[3]张德彬.汽轮机凝汽器真空的影响因素分析及处理[J].东北电力技术,2016,37(4):14-26.

[4]火力发电厂凝汽器化学清洗及成膜导则:DL/T957—2005[S].

Study on On⁃line Chemical Cleaning of Condenser with Titanium Tubes in 330 MW Thermal Power Plant

ZHOU Duo,LI Bing

(Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

The condenser titanium tube of 330 MW power generation units wall have preblem with scaling phenomenon which can cause condenser vacuity descent,terminal temperature increment,efficiency decrease and increase of coal consumption,the condenser of unit 1 and unit 2 is cleaned on⁃line.Dilute sulfuric acid cleaning medium is used,the sludge cleaning and descaling cleaning is used twice,control pH value under certain current speed conditions.The cleaning results show that the high cleaning effect and the fouling⁃cleaning rate reaches 95%.After restarting,terminal temperature difference drops and the condenser vacuum increa⁃ses,economic efficiency has greatly improved.

condenser;titanium tube;chemical cleaning;sulfuric acid

TM621.8

A

1004-7913(2016)12-0034-04

周 多(1979),女,硕士,工程师,主要从事电厂化学专业相关工作。

2016-09-16)